Frezerovanie_ploskosti_prokhodit_za_1_rabochiy_khod

.docxСанкт-Петербургский Политехнический Университет Петра Великого

Институт Металлургии, Машиностроения и Транспорта

Кафедра «Технологии Машиностроения»

Курсовая работа

по дисциплине «Станочная технологическая оснастка»

«Разработка установочно-зажимного приспособления»

Студент, гр. № 3331505/10101 Гричачина А.А.

Руководитель. Хлопков Е.А.

Санкт-Петербург

2025 г.

Оглавление

Выбор инструмента 3

Расчет сил резания 3

Выбор станка 4

Технические характеристики 4

Выбор установочных элементов 5

Расчет силы зажима 5

Расчет зажимного механизма 7

Расчет и силового привода 7

Библиографический список 7

Выбор инструмента

Для обработки торца было выбрано:

Фреза торцевая SVMM 4125R-Z16: 125,Z=16;

Пластинки – SNEU120140 PC3500;

Для обработки отверстия:

Концевая фреза IPLFE 2160-150-V60S16: 16

Расчет сил резания

Фрезерование торцов:

Глубина резания t = 1 мм.

Подача Sz = 0,1 мм/зуб

Диаметр D = 125 мм.

Частота вращения n=500 об/мин

Количество режущих пластинок Z=16

Скорость резания V=200 м/мин

Определение

силы

:

:

где

t

– припуск,

– подача на зуб, B – ширина обработки,

z – число зубьев, D – диаметр фрезы, n

–частота вращения,

– подача на зуб, B – ширина обработки,

z – число зубьев, D – диаметр фрезы, n

–частота вращения,

,

x, Y,

n,q,w

коэффициенты.

,

x, Y,

n,q,w

коэффициенты.

Фрезерование отверстий:

Глубина резания t = 3 мм.

Подача Sm = 210 мм/мин, Sz = 0,05 мм/зуб

Диаметр D = 16 мм.

Частота вращения n= 2000 об/мин

Скорость резания V= 150 м/мин

Определим крутящий момент:

=

=

где D – диаметр фрезы.

Расчет

мощностей станка будет производиться

по наибольшему значению силы резания

.

.

Мощность

при фрезеровании по справочнику технолога

Косиловой А.Г:

при фрезеровании по справочнику технолога

Косиловой А.Г:

Мощность по справочнику технолога Косиловой А.Г:

Выбор станка

Для выполнения операции выбран 5-осевой-фрезерный станокDMGDMF180.

Высокая точность достигается за счет жесткой станины из минерального литья и подвижной колонны, обеспечивающей симметричное распределение тепла. Различные шпиндели, интегрированные столы с ЧПУ и перегородка рабочей зоны позволяют гибко использовать станки серии DMF так же и для обработки по 5 осям.

Технические характеристики

Технические характеристики станка DMF 180 linear

Основные параметры

Модель станка: DMF 180 linear

Рабочая зона (X/Y/Z): 1800 × 700 × 700 мм

Размер стола (Д × Ш): 2100 × 700 мм

Наибольшая нагрузка на стол: 1500 кг

Расстояние от оси шпинделя до направляющих колонны: 750 мм

Расстояние от торца шпинделя до поверхности стола: 200–1000 мм

Поворотный стол

Наличие: Да

Диаметр поворотного стола: 750 мм

Угол поворота по оси B: ±100°

Оси и перемещение

Перемещение по осям (X/Y/Z): 2000 / 1500 / 800 мм

Ускоренный ход по осям (X/Y/Z): 40 м/мин

Скорость рабочей подачи: 1–10 000 мм/мин

Усилие подачи (X/Y/Z): 8 кН

Точность

Точность позиционирования: ±5 мкм

Повторяемость позиционирования: ±2.5 мкм

Шарико-винтовая передача (ШВП)

Диаметр ШВП (X/Y/Z): 63 / 50 / 50 мм

Шаг ШВП: 10 мм

Выбор установочных элементов

При фрезерной операции нет жестких требований к закреплению заготовки. Поэтому ее следует базировать по трем плоскостям. Значит установочными элементами будут стол и тиски с 1 неподвижной губкой.

Чертеж установочных элементов представлен в Приложении 1.

Расчет силы зажима

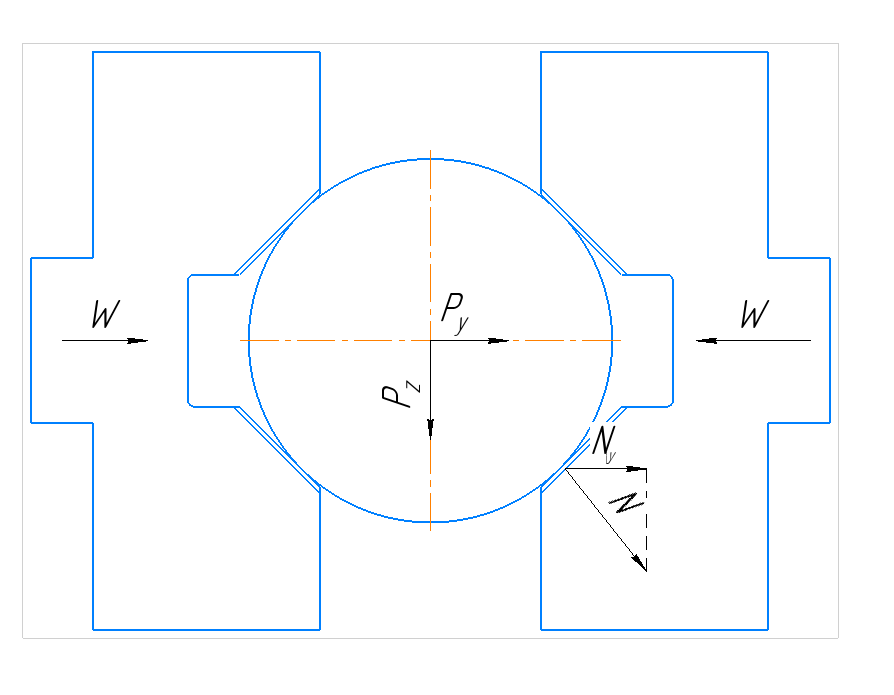

Схема направления сил резания при фрезеровании представлена на рисунке 1

Рисунок1 - Схема направления сил резания при фрезеровании

Согласно расчетной схеме:

N= =

= =2612

H

=2612

H

где N – сила реакции опоры;

N𝑦 = 𝑁 ∗ 𝑐𝑜𝑠45° = 2612 ∗ 𝑐𝑜𝑠45° = 1847 𝐻

Сила зажима W определяется по формуле:

𝑊 = 𝑘 ∗ 𝑁𝑦,

где k – коэффициент запаса крепления, определяется по формуле:

k = k0 * k1 * k2 * k3 * k4 * k5 * k6,

где k0 – гарантированный коэффициент запаса, k0 = 1,5;

k1 – коэффициент, учитывающий неравномерность припуска по обрабатываемой поверхности заготовки, k1 =1,2;

k2 – коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента, k2 = 1,6;

k3 – коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей, k3 = 1,2;

k4 – коэффициент, учитывающий непостоянство силы зажима, k4 = 1; k5 – коэффициент, учитывающий эргономику ручных зажимных элементов, k5 = 1,2;

k6 – коэффициент, учитываемый только при наличии моментов, стремящихся повернуть заготовку, k6 = 1.

Коэффициент запаса закрепления:

k = 1,5 ∙ 1,2 ∙ 1,6 ∙ 1,2 ∙ 1 ∙ 1,2 ∙ 1 = 3,46;

Сила зажима W по формуле:

W = 3,46 ∙ 1847 = 6384 Н.

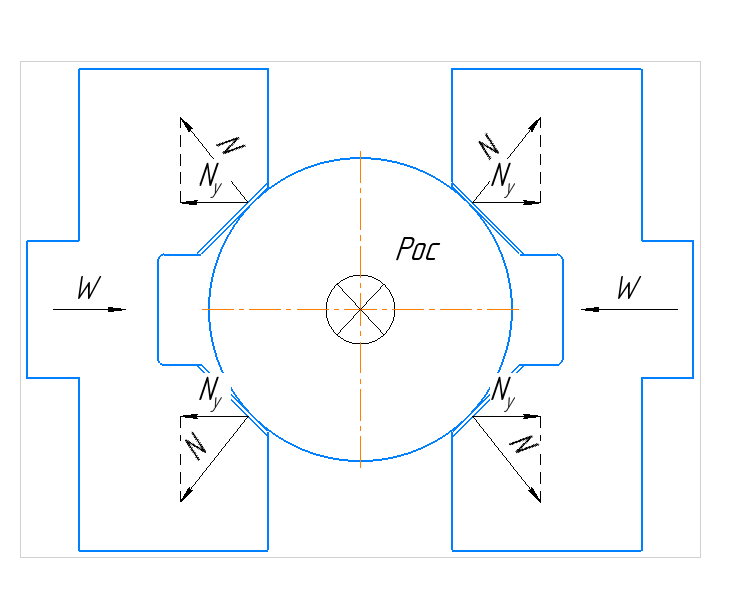

Схема направления сил резания при сверлении центровых отверстий представлена на рисунке 2

Рисунок 2 - Схема направления сил резания при сверлении центровых отверстий

Условие неподвижности определяется по формуле:

k ∗ 𝑃𝑜 = 4*𝐹тр,

где Fтр – сила трения в каждой точке касания заготовки призмы по формуле:

Fтр = N * f,

где f – коэффициент трения:

f = 0,2;

N – сила реакции опоры, выражается через соотношение:

Сила зажима W определяется по формуле:

𝑊 = 2*𝑁𝑦

4*𝐹тр = (2∗𝑊∗𝑓)/ 𝑐𝑜𝑠45°= k ∗ 𝑃ос;

W=

(𝑘∗𝑃о∗𝑐𝑜𝑠45°)/

(2∗ f) =

(3.46∗ ∗𝑐𝑜𝑠45°)/

(2∗ 0.2) = 4600Н

∗𝑐𝑜𝑠45°)/

(2∗ 0.2) = 4600Н

Расчет зажимного механизма

Для выбранного зажимного механизма усилие на губки тисков предается с помощью пневмопривода и зубчато-реечной передачи.

Усилие зажимного устройства рассчитывается по формуле:

𝑄=𝑊/𝜂=2*6384/0,8=15960Н

где 𝑊–сила зажима; 𝜂–КПД силового привода.

Зажимное устройство представлено в Приложении 2.

Расчет и силового привода

В выбранном зажимном приспособлении силовой привод – пневмокамера (диафрагменный пневмопривод).

Диаметр диафрагмы определяется по формуле:

𝐷д

=

Где 𝐷д–диаметр диафрагмы; p–давление сжатого воздуха (𝑝=1МПа);

𝐷д

= =

142,6 = 145 мм.

=

142,6 = 145 мм.

Рабочий диаметр мембраны определяется по формуле:

𝐷= 𝑑+ 2 ∗𝐶+ 4

где С –толщина мембраны, С= 3,5мм;

𝐷= 145 + 2∙3,5 + 3 = 155 мм;

Принимаем D = 160 мм тогда: d = 𝐷−2∙𝐶−4= 160 − 2 ∗3,5 − 3 = 150 мм

Библиографический список

1. Методические указания по дисциплине «Технологическая оснастка» Медведев В.С., Скибин В.В., 19 стр.

2. Справочник технолога – машиностроителя. Т2/ под редакцией А.Г. Косиловой и Р.К. Мещерякова, М.: Машиностроение, 1986.

3. Справочник конструктора-машиностроения: в 3-х.т. / Анурьев В.И.- 9-е изд., перераб. И доп./ под ред И.Н. Жестковой. – М.: Машиностроение, 2006;

4. Технология машиностроения. Часть I: Учеб. Пособие / Э.Л. Жуков, И.И. Козарь, Б.Я. Розовский, В.В. Дягтерев, А.М. Соловейчик; Под ред. С.Л. Муракшина. СПб.: Изд-во Политехн. ун-та, 2005, 190с.

5. Технология машиностроения. Часть II: Учеб. Пособие / Э.Л. Жуков, И.И. Козарь, Б.Я. Розовский, В.В. Дягтерев, А.М. Соловейчик; Под ред. С.Л. Муракшина. СПб.: Изд-во Политехн. ун-та, 2008, 498 с.

6. Технология машиностроения. Часть III: Учеб. Пособие / Э.Л. Жуков, И.И. Козарь, Б.Я. Розовский, В.В. Дягтерев, А.М. Соловейчик; Под ред. С.Л. Муракшина. СПб.: Изд-во Политехн. ун-та, 2008, 59с.