- •Реферат

- •Введение

- •Основная часть Термин аддитивные технологии

- •История развития аддитивных технологий

- •Классификация аддитивных технологий и материалов

- •Классификация по принципу формирования детали

- •Классификация по методу фиксации слоя

- •Классификация по категории процессов

- •Струйное нанесение материала

- •Струйное нанесение связующего

- •Синтез на подложке

- •Экструзия материала

- •Прямой подвод энергии и материала

- •Листовая ламинация

- •Заключение

- •Список использованных источников и литературы

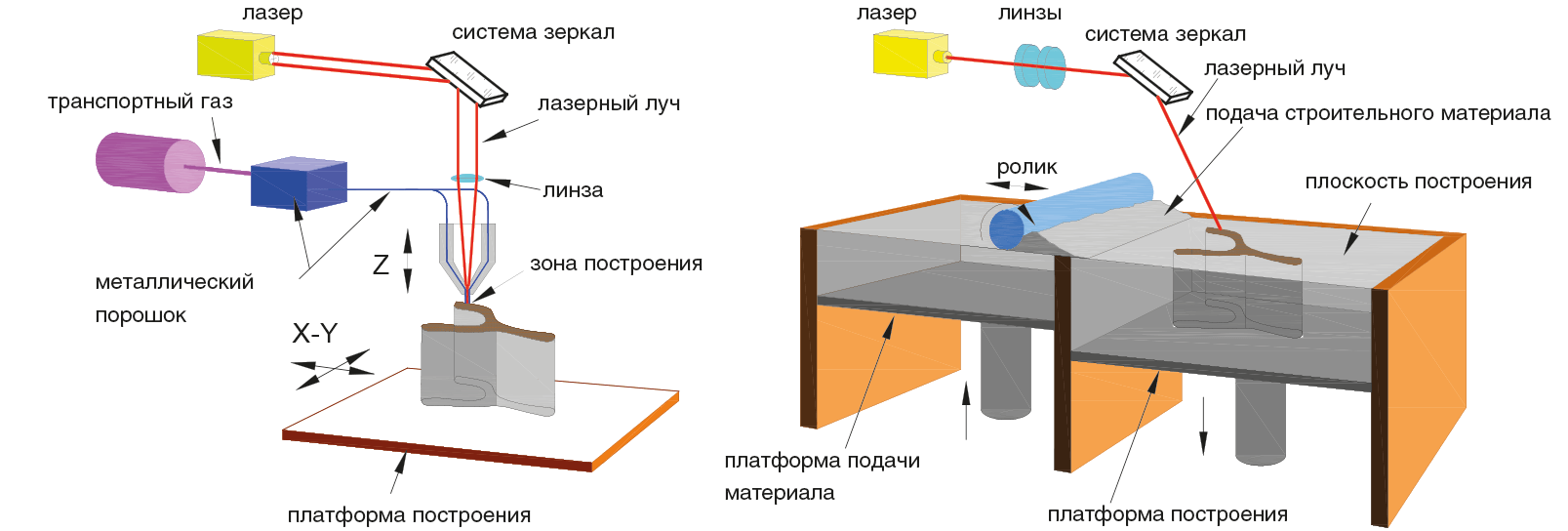

Классификация по принципу формирования детали

По принципу формирования детали выделяют два направления развития аддитивных технологий:

Формирование детали происходит за счет объединения материала,

находящегося на рабочей поверхности платформы технологического оборудования (Bed deposition). После окончания процесса изготовления остается некоторый объем материала, который может использоваться для формирования следующей детали. Процессы объединения материала, распределенного на платформе, заложены в основу различных видов технологического оборудования для производства деталей методами аддитивных технологий:

SLA – Steriolithography Apparatus;

SLM – Selective Laser Melting;

DMLS – Direct Metal Laser Sintering;

EBM – Electron Beam Melting;

SHS – Selective Heat Sintering;

MIM – Metal Injection Molding;

Ink-Jet или Binder Jetting;

UAM – Ultrasonic Additive Manufacturing;

LOM – Laminated Object Manufacturing.

Формирования деталей путем прямого осаждения материала (Direct deposition). Готовое изделие формируется послойно за счет разогретого до необходимой температуры материала, поступающего на рабочую платформу из специального распределяющего устройства. На принципе прямого осаждения материала построены следующие виды технологического оборудования для производства деталей методами аддитивных технологий:

CLAD – Construction Laser Additive Directe;

EBDM – Electron Beam Direct Manufacturing;

MJS – Multiphase Jet Solidification;

BPM – Ballistic Particle Manufacturing;

MJM – Multi Jetting Material.

Иллюстрация к классификации аддитивных технологий по методу формирования слоя на примере лазерного принтера представлена на рисунке 1.

Рисунок 1 — Схема лазерного выращивания по технологии

Direct Deposition и Bed Deposition

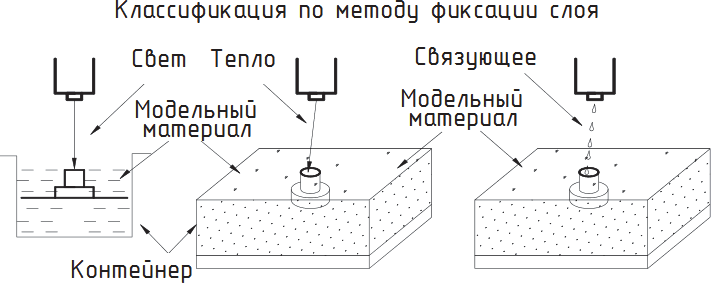

Классификация по методу фиксации слоя

По методу фиксации слоя выделяют три способа: фотополимеризация, сплавление (спекание), склеивание (рисунок 2).

Рисунок 2 — Классификация аддитивных технологий по способу фиксации слоя слева направо: фотополимеризация (свет), сплавление (тепло), склеивание (связующее).

Классификация по применяемым материалам:

жидкие (фотополимеры акриловые и эпоксидные);

сыпучие (полимеры, песок, металлический порошок);

прутковые, нитевидные (полимеры, металлы);

листовые, пленочные (ПВХ-пленки, фольга, листовой прокат).

Классификация по категории процессов

Классификация существующих категорий процессов по ГОСТ Р 57589-2017 представлена фотополимеризацией в ванне, струйным нанесением материала, струйным нанесением связущего, синтезом на подложке, экструзией материала, прямым подводом энергии и материала, листовой ламинацией. Ниже приведена каждая категория процесса.

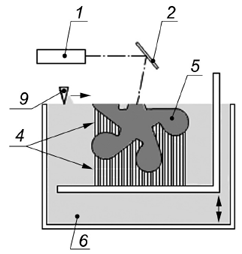

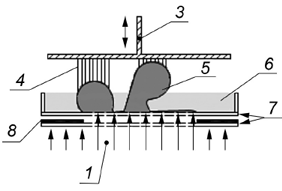

Фотополимеризация в ванне

Процесс фотополимеризации в ванне - процесс, при котором предварительно осажденный фотополимер селективно облучается световым излучением (см. ГОСТ Р 57558). Под его воздействием соседние полимерные цепи скрепляются друг с другом. Данный процесс отображен на рисунке 3.

Сырье: жидкое или пастообразное: фотореакционноспособная смола с наполнителем или без него.

Механизм связи: химическая реакция.

Источник активации: ультрафиолетовое излучение от лазеров или ламп.

Вторичная обработка: чистка, поддержка удаленного материала после отверждения путем дальнейшего воздействия ультрафиолетового излучения.

а) Фотополимеризация в ванне с помощью лазера

б) Фотополимеризация в ванне с помощью управляемого источника ультрафиолетового излучения

1 - источник света; 2 - установленное под углом зеркало, фокусирующее падающий на него свет; 3 - строительная платформа и подъемник; 4 - поддерживающая структура; 5 - получаемый продукт; 6 - ванна, заполненная фотополимеризующимся составом; 7 - прозрачные пластины; 8 - фотошаблон; 9 - перекрытие и механизм выравнивания поверхности

Рисунок 3 — Схема двух альтернативных принципов для фотополимеризации в ванне