Автоматизация Бобриков Гричачина

.pdfМинистерство науки и высшего образования Российской Федерации Санкт-Петербургский политехнический университет Петра Великого Институт машиностроения, материалов и транспорта

Высшая школа автоматизации и робототехники

ПРАКТИЧЕСКАЯ РАБОТА

по дисциплине «Автоматизация технологических процессов»

Вариант 2

Выполнил(и)

студент гр.3331505/10101 Н.А. Бобриков А.А. Гричачина

Преподаватель |

|

ассистент ВШАиР |

Н.А. Мохова |

Санкт-Петербург

2025

1

Оглавление

Задание ................................................................................................................................................ |

2 |

|

1. |

Анализ исходных данных.............................................................................................................. |

4 |

|

1.1. Анализ детали «Кронштейн». ................................................................................................ |

4 |

|

1.2. Анализ технологического процесса изготовления детали «Вал». ..................................... |

4 |

|

1.3. Анализ оборудования, используемого в технологическом процессе. ............................... |

4 |

|

1.3.1. Станок 6Р12 ...................................................................................................................... |

4 |

Расчет коэффициента автоматизации станка модели 6Р12 ........................................................... |

5 |

|

Расчет коэффициента автоматизации станка модели 6Р13РФ3 .................................................... |

7 |

|

|

1.3.3. Станок 3Б722 .................................................................................................................... |

7 |

Расчет коэффициента автоматизации станка модели 3Б722 ......................................................... |

9 |

|

Расчет коэффициента автоматизации станка модели 3Л722ВФ1 ............................................... |

10 |

|

2. |

Определение потребности в технологическом оборудовании ................................................ |

10 |

|

2.1. Определение уровня автоматизации ТП............................................................................. |

10 |

|

2.2. Определение количества основного технологического оборудования ........................... |

11 |

3. |

Разработка компоновок ГПМ ..................................................................................................... |

14 |

|

3.1. Определение структуры ГПМ для операций 005, 010, 015 и 020. На базе фрезерного |

|

|

станка модели 6Р13Ф3................................................................................................................. |

14 |

|

3.2. Определение структуры ГПМ для операций 025 и 030, на базе шлифовальных станков |

|

|

модели 3Л722ВФ1........................................................................................................................ |

15 |

4. |

Разработка структуры ГАУ......................................................................................................... |

16 |

|

4.1. Выбор общей компоновки ГАУ .......................................................................................... |

16 |

|

ГАУ............................................................................................................................................ |

17 |

|

4.2. Компоновка ГАУ................................................................................................................... |

18 |

5. |

Функционирование подсистемы складирования деталей с ГПМ ........................................... |

19 |

|

5.1.Описание задачи и функционирование складской подсистемы ГПС............................... |

19 |

|

5.2. Расчет уровня автоматизации заданной подсистемы ГПС. .............................................. |

20 |

6. |

Система управления ГАУ ........................................................................................................... |

20 |

2

Задание

Деталь–представитель «Кронштейн» представлен на рисунке 1.

Рис. 1 Деталь «Кронштейн»

3

Рис. 2 Типовой технологический процесс изготовления детали-представителя

№ операции |

005 |

010 |

015 |

020 |

025 |

030 |

|

|

|

|

|

|

|

|

|

Время выполнения, мин |

5 |

4 |

5 |

5 |

6 |

6 |

31 |

|

|

|

|

|

|

|

|

Производственная программа 18000 шт. Элемент материального потока – деталь Складская система

4

1. Анализ исходных данных

1.1. Анализ детали «Кронштейн».

Деталь «Кронштейн» с габаритными размерами: длина 70 мм, ширина 60 мм, высота 98 мм.

«Кронштейн» изготавливается из СЧ18 марка серого чугуна с пластинчатым графитом для отливок, изготовленного по ГОСТ 1412-85

Масса детали 0.7 кг.

1.2. Анализ технологического процесса изготовления детали «Вал».

Заготовка кронштейна - литая. Основные формообразующие операции, выполняются на фрезерном станке марки 6Р12. Для их окончательной обработки используются шлифовальные станки марки 3Б722

1.3. Анализ оборудования, используемого в технологическом процессе.

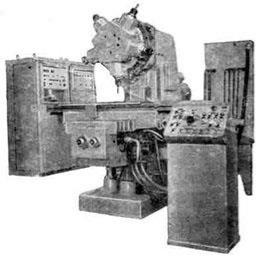

1.3.1. Станок 6Р12

На операции 005, 010, 015, 020 используется станок 6Р12 – консольный вертикально-фрезерный.

Станок вертикально-фрезерный консольный модель 6Р12 Станок предназначен для фрезерования разнобразных изделий из черных

и цветных металлов, обработка производится торцовыми, концевыми и специальными фрезами.

Класс точности станка Н.

Вращение шпинделя и подача стола осуществляются от отдельных электродвигателей через кору скоростей и коробку подач.

Стол может совершать быстрые перемещения рабочие подачи в продольном, поперечном и вертикальном направлениях.

Механический привод стола и привод вручную сблокированы. Выключение механического перемещения стола может производиться

упорами или вручную. Торможение шпинделя обеспечивается электромагнитной муфтой.

Повышенная мощность электродвигателей и жесткость станка, широкий диапазон скоростей шпинделя и подач стола обеспечивают высокопроизводительную обработку изделий на скоростных режимах резания.

Год исполнения установочной серии—1972.

5

Рис.3 6Р12

ОСНОВНЫЕ ДАННЫЕ Размеры рабочей поверхности стола, мм . 1250 х 320 Наибольшее перемещение стола, мм:

продольное |

800 |

|

|

поперечное |

250 |

|

|

вертикальное |

420 |

|

|

Электродвигатель привода главного движения: |

|||

мощность, кВт . ' . . . ■ . |

7,5 |

|

|

частота вращения, об/мин . . . 2000 |

|

||

подач: |

|

|

|

мощность, кВт |

2,2 |

|

|

частота вращения об/мин . . . |

2000 |

|

|

Габарит станка, мм |

2305 х 1950 |

х 2020 |

|

Масса станка, кг |

3120 |

|

|

|

|

|

Табл. 1. |

|

Расчет коэффициента автоматизации станка модели 6Р12 |

|

|

|

|

|

|

№ п/п |

Наименование функции |

Уровень |

Значение |

|

|

автоматизации |

|

1. |

Включение оборудования |

ручное |

0 |

2. |

Установка заготовки на станке |

ручная |

0 |

3. |

Закрепление заготовки на станке |

ручное |

0 |

4. |

Обработка заготовки |

автоматизированная |

0,5 |

5. |

Контроль обрабатываемой |

ручной |

0 |

|

поверхности |

|

|

6

6. |

Контроль режущего инструмента |

ручной |

0 |

7. |

Смена инструмента |

ручная |

0 |

8. |

Очистка базовой поверхности стола |

ручная |

0 |

9. |

Удаление стружки |

ручная |

0 |

10. |

Выключение оборудования |

ручная |

0 |

ИТОГО: |

|

0,5 |

|

Ka(6Р12) = 0.5/10 = 0.05

Учитывая низкий уровень автоматизации и то что станок не автоматизирован его не возможно использовать в составе ГПС без глубокой модернизации.

Возможные варианты действий:

1.вынести фрезерную операцию за пределы ГАУ в отдельную, не автоматизированную позицию

2.заменить используемое оборудование на автоматизированное, например

6Р11Ф3-1 или 6Р13РФ3

Произведенм замену используемого оборудование на его аналог или

6Р13РФ3 6Р13РФ3. Станок вертикальный консольно-фрезерный с ЧПУ и

револьверной головкой Станки предназначены для многооперационной обработки деталей

сложной конфигурации из стали, чугуна, цветных и легких металлов, а также других материалов. Наряду с фрезерными операциями на станках можно производить точное сверление, растачивание, зенкерование и развертывание отверстий

Рис. 4 6Р13РФ3 |

|

Технические характеристики: |

|

Характеристика |

Наименование |

Длина рабочей поверхности стола, мм |

1600 |

|

|

7 |

|

|

|

Ширина стола, мм |

400 |

|

|||

Наибольшее перемещение по осям X,Y,Z, мм |

1000_400_380 |

|

|||

Серия |

|

|

1975 |

|

|

Снятие |

1984 |

|

|||

Замена |

6Т13МФ4-1 |

|

|||

ЧПУ |

|

|

Н33-1М |

|

|

Точность |

Н |

|

|||

Мощность, кВт |

7,5 |

|

|||

Габариты, мм |

3200x2500x2450 |

|

|||

Масса, кг |

6900 |

|

|||

При замене оборудования требуется пересчет коэффициента |

|||||

автоматизации!!! |

|

|

|||

Рассчитаем коэффициент автоматизации для 6Р13Ф3 |

|

||||

|

|

|

|

|

Табл. 2 |

|

|

Расчет коэффициента автоматизации станка модели 6Р13РФ3 |

|

||

№ п/п |

|

Наименование функции |

|

Уровень |

Значение |

|

|

|

|

автоматизации |

|

1. |

|

Включение оборудования |

|

ручное |

0 |

2. |

|

Установка заготовки на станке |

|

ручная |

0 |

3. |

|

Закрепление заготовки на станке |

|

ручное |

0 |

4. |

|

Обработка заготовки |

|

автоматическое |

1 |

5. |

|

Контроль обрабатываемой |

|

ручной |

0 |

|

|

поверхности |

|

|

|

6. |

|

Контроль режущего инструмента |

|

ручное |

0 |

7. |

|

Смена инструмента |

|

автоматическая |

1 |

8. |

|

Очистка базовой поверхности стола |

|

автоматическая |

1 |

9. |

|

Удаление стружки |

|

автоматическая |

1 |

10. |

|

Выключение оборудования |

|

автоматическая |

1 |

ИТОГО: |

|

5 |

|||

Ka(6Р13Ф3) = 5/10 = 0.5

Данное оборудование не смотря на ограниченные инструментальные возможности может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

▪подачи заготовок

▪контроля изделий и инструмента

▪удаления отходов.

1.3.3.Станок 3Б722

На 025 и 030 операциях используется станок 3Б722 – станок плоскошлифовальный с горизонтальным шпинделем универсальный

8

.

Рис. 5 3Б722

Станок плоскошлифовальный 3Б722 заменил в производстве устаревшую модель 3Б722. Плоскошлифовальный станок модели 3Б722 - станок общего назначения с прямоугольным

столом и горизонтальным шпинделем, предназначен для шлифования плоскостей различных деталей периферией круга. Станина имеет продольные направляющие, по которым возвратно поступательно движется рабочий стол. По вертикальным направляющим стойки перемещается шлифовальная бабка со шлифовальным кругом.

Класс точности полуавтомата П.

Шлифуемые детали, в зависимости от материала, формы и размеров, могут закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола, или в специальных приспособлениях.

Конструктивная особенность станка - поперечная подача шлифовального круга обеспечивается перемещением стойки со шлифовальной бабкой по горизонтальным направляющим станины стойки. Шлифовальная бабка перемещается только в вертикальном направлении и имеет постоянный вылет относительно стойки.

Применение в станке винтовых пар качения, системы цифровой индикации вертикальных перемещений шлифовальной бабки, высокоточных подшипников в шпиндельном узле и ряда других конструктивных решений позволило повысить точность, долговечность и производительность станка по сравнению с аналогичными серийно выпускаемыми станками.

Кинематика станка 3Б722 обеспечивает:

перемещение стола (стол - крестовой суппорт-станина) возвратно-поступательное продольное перемещение: стол - крестовой суппорт поперечное перемещение: крестовой суппорт-станина автоматическую вертикальную и поперечную подачи автоматический реверс суппорта

Жесткая конструкция станины гарантирует высокоточное шлифование.

Конструкция сборочных единиц станка, в т.ч шпиндельного узла, позволяет выбирать различные режимы шлифования с сочетанием различных подач и скоростей стола, обеспечивает шлифование деталей с заданной точностью и шероховатостью.

Год исполнения установочной серии—1975.

ОСНОВНЫЕ ДАННЫЕ

Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм 1000 х 360 х 400

9

Размеры рабочей поверхности стола (длина х ширина), мм 1000 х 320 Электродвигатель шпинделя шлифовальной бабки (М1), кВт 10 Габарит станка (длина х ширина х высота), мм 3410 х 2020 x 2290 Масса станка, кг 6950

Оборудование использует цикловую систему управления, что делает не возможным его использование в составе ГПС.

|

|

|

Табл. 3 |

|

|

Расчет коэффициента автоматизации станка модели 3Б722 |

|

||

|

|

|

|

|

№ |

Наименование функции |

Уровень |

Значение |

|

п/п |

автоматизации |

|||

|

|

|||

|

|

|

|

|

1. |

Включение оборудования |

ручное |

0 |

|

|

|

|||

|

|

|

|

|

2. |

Установка заготовки на станке |

ручная |

0 |

|

|

|

|||

|

|

|

|

|

3. |

Закрепление заготовки на станке |

автоматизированное |

0,5 |

|

|

|

|

|

|

4. |

Обработка заготовки |

автоматическое |

1 |

|

|

|

|

|

|

5. |

Контроль обрабатываемой |

ручной |

0 |

|

|

поверхности |

|||

|

|

|

||

|

|

|

|

|

6. |

Контроль режущего инструмента |

ручной |

0 |

|

|

|

|||

|

|

|

|

|

7. |

Правка режущего инструмента |

ручная |

0 |

|

|

|

|||

|

|

|

|

|

8. |

Снятие готовой детали |

ручное |

0 |

|

|

|

|

|

|

9. |

Удаление отходов |

автоматическое |

1 |

|

|

|

|

|

|

10. |

Выключение оборудования |

автоматическое |

1 |

|

|

|

|||

|

|

|

|

|

|

Итого |

|

3,5 |

|

|

|

|

|

|

|

Ka(3Б722) = 3,5/10 = 0.35 |

|

||

Для автоматизированной обработки валов в условиях ГПС выпускается станок модели 3Л722ВФ1

.

Конструктивно и по техническим характеристикам станок 3Л722ВФ1- аналогичен

3Б722, но оснащается позиционной системой ЧПУ. Рассчитаем его степень автоматизации.