- •Практическая работа по дисциплине «Автоматизация технологических процессов»

- •Задание

- •1.3.3. Станок 3б722

- •2. Определение потребности в технологическом оборудовании

- •2.1. Определение уровня автоматизации тп

- •2.2. Определение количества основного технологического оборудования

- •3. Разработка компоновок гпм

- •3.1. Определение структуры гпм для операций 005, 010, 015 и 020. На базе фрезерного станка модели 6р13ф3

- •3.2. Определение структуры гпм для операций 025 и 030, на базе шлифовальных станков модели 3л722вф1

- •4. Разработка структуры гау

- •4.1. Выбор общей компоновки гау

- •5. Общая схема линейной компоновки гау участка обработки корпусных деталей:

- •8. Спецификация к рис.1:

- •4.2. Компоновка гау

- •5. Функционирование подсистемы складирования деталей с гпм

- •5.1.Описание задачи и функционирование складской подсистемы гпс.

- •5.2. Расчет уровня автоматизации заданной подсистемы гпс.

- •6. Система управления гау

Министерство науки и высшего образования Российской Федерации

Санкт-Петербургский политехнический университет Петра Великого

Институт машиностроения, материалов и транспорта

Высшая школа автоматизации и робототехники

Практическая работа по дисциплине «Автоматизация технологических процессов»

Вариант 2

Выполнил(и)

студент гр.3331505/10101 Н.А. Бобриков

А.А. Гричачина

Преподаватель

ассистент ВШАиР Н.А. Мохова

Санкт-Петербург

2025

Оглавление

Задание 2

1. Анализ исходных данных 4

1.1. Анализ детали «Кронштейн». 4

1.2. Анализ технологического процесса изготовления детали «Вал». 4

1.3. Анализ оборудования, используемого в технологическом процессе. 4

1.3.1. Станок 6Р12 4

Расчет коэффициента автоматизации станка модели 6Р12 5

Расчет коэффициента автоматизации станка модели 6Р13РФ3 7

1.3.3. Станок 3Б722 7

Расчет коэффициента автоматизации станка модели 3Б722 9

Расчет коэффициента автоматизации станка модели 3Л722ВФ1 10

2. Определение потребности в технологическом оборудовании 10

2.1. Определение уровня автоматизации ТП 10

2.2. Определение количества основного технологического оборудования 11

3. Разработка компоновок ГПМ 14

3.1. Определение структуры ГПМ для операций 005, 010, 015 и 020. На базе фрезерного станка модели 6Р13Ф3 14

3.2. Определение структуры ГПМ для операций 025 и 030, на базе шлифовальных станков модели 3Л722ВФ1 15

4. Разработка структуры ГАУ 16

4.1. Выбор общей компоновки ГАУ 16

4.2. Компоновка ГАУ 18

5. Функционирование подсистемы складирования деталей с ГПМ 19

5.1.Описание задачи и функционирование складской подсистемы ГПС. 19

5.2. Расчет уровня автоматизации заданной подсистемы ГПС. 20

6. Система управления ГАУ 20

Задание

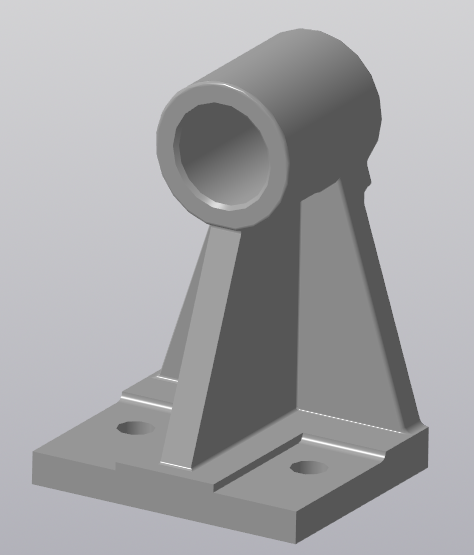

Деталь–представитель «Кронштейн» представлен на рисунке 1.

Рис. 1 Деталь «Кронштейн»

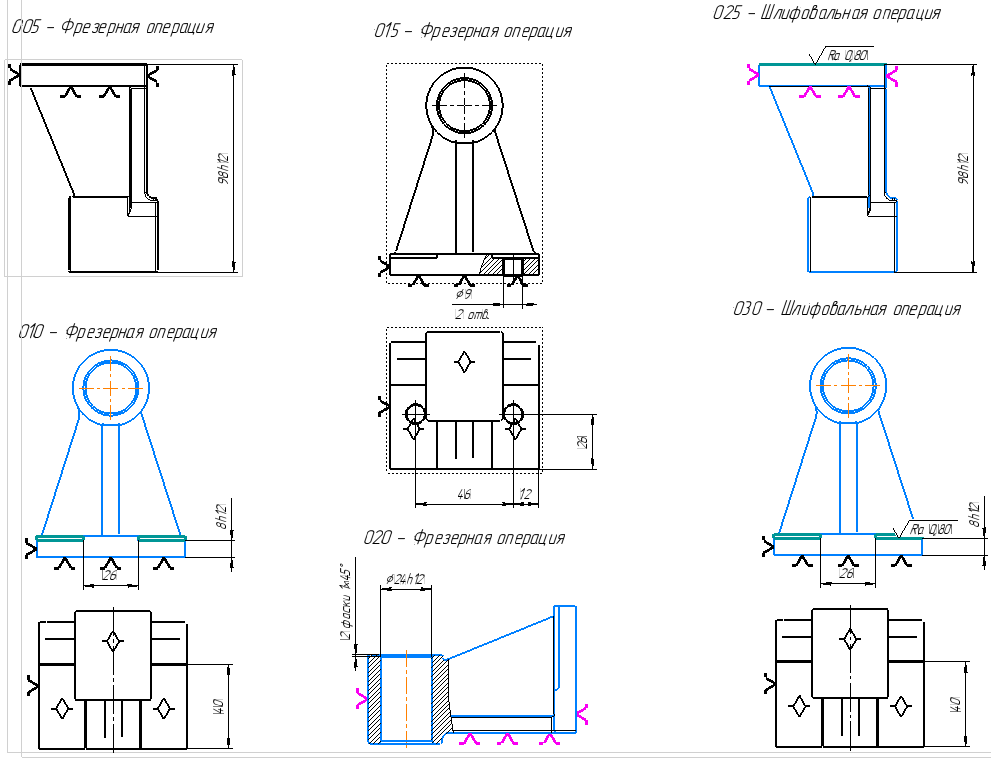

Рис. 2 Типовой технологический процесс изготовления детали-представителя

№ операции |

005 |

010 |

015 |

020 |

025 |

030 |

|

Время выполнения, мин |

5 |

4 |

5 |

5 |

6 |

6 |

31 |

Производственная программа 18000 шт.

Элемент материального потока – деталь

Складская система

1. Анализ исходных данных

1.1. Анализ детали «Кронштейн».

Деталь «Кронштейн» с габаритными размерами: длина 70 мм, ширина 60 мм, высота 98 мм.

«Кронштейн» изготавливается из СЧ18 марка серого чугуна с пластинчатым графитом для отливок, изготовленного по ГОСТ 1412-85

Масса детали 0.7 кг.

1.2. Анализ технологического процесса изготовления детали «Вал».

Заготовка кронштейна - литая. Основные формообразующие операции, выполняются на фрезерном станке марки 6Р12. Для их окончательной обработки используются шлифовальные станки марки 3Б722

1.3. Анализ оборудования, используемого в технологическом процессе.

1.3.1. Станок 6Р12

На операции 005, 010, 015, 020 используется станок 6Р12 – консольный вертикально-фрезерный.

Станок вертикально-фрезерный консольный модель 6Р12

Станок предназначен для фрезерования разнобразных изделий из черных и цветных металлов, обработка производится торцовыми, концевыми и специальными фрезами.

Класс точности станка Н.

Вращение шпинделя и подача стола осуществляются от отдельных электродвигателей через кору скоростей и коробку подач.

Стол может совершать быстрые перемещения рабочие подачи в продольном, поперечном и вертикальном направлениях.

Механический привод стола и привод вручную сблокированы.

Выключение механического перемещения стола может производиться упорами или вручную. Торможение шпинделя обеспечивается электромагнитной муфтой.

Повышенная мощность электродвигателей и жесткость станка, широкий диапазон скоростей шпинделя и подач стола обеспечивают высокопроизводительную обработку изделий на скоростных режимах резания.

Год исполнения установочной серии—1972.

Рис.3 6Р12

ОСНОВНЫЕ ДАННЫЕ

Размеры рабочей поверхности стола, мм . 1250 х 320

Наибольшее перемещение стола, мм:

продольное 800

поперечное 250

вертикальное 420

Электродвигатель привода главного движения:

мощность, кВт . ' . . . ■ . 7,5

частота вращения, об/мин . . . 2000 подач:

мощность, кВт 2,2

частота вращения об/мин . . . 2000

Габарит станка, мм 2305 х 1950 х 2020

Масса станка, кг 3120

Табл. 1.

Расчет коэффициента автоматизации станка модели 6Р12

№ п/п |

Наименование функции |

Уровень автоматизации |

Значение |

|

|

|

Включение оборудования |

ручное |

0 |

|

|

|

Установка заготовки на станке |

ручная |

0 |

|

|

|

Закрепление заготовки на станке |

ручное |

0 |

|

|

|

Обработка заготовки |

автоматизированная |

0,5 |

|

|

|

Контроль обрабатываемой поверхности |

ручной |

0 |

|

|

|

Контроль режущего инструмента |

ручной |

0 |

|

|

|

Смена инструмента |

ручная |

0 |

|

|

|

Очистка базовой поверхности стола |

ручная |

0 |

|

|

|

Удаление стружки |

ручная |

0 |

|

|

|

Выключение оборудования |

ручная |

0 |

|

ИТОГО: |

0,5 |

|||

Ka(6Р12) = 0.5/10 = 0.05

Учитывая низкий уровень автоматизации и то что станок не автоматизирован его не возможно использовать в составе ГПС без глубокой модернизации.

Возможные варианты действий:

вынести фрезерную операцию за пределы ГАУ в отдельную, не автоматизированную позицию

заменить используемое оборудование на автоматизированное, например 6Р11Ф3-1 или 6Р13РФ3

Произведенм замену используемого оборудование на его аналог или 6Р13РФ3

6Р13РФ3. Станок вертикальный консольно-фрезерный с ЧПУ и револьверной головкой

Станки предназначены для многооперационной обработки деталей сложной конфигурации из стали, чугуна, цветных и легких металлов, а также других материалов. Наряду с фрезерными операциями на станках можно производить точное сверление, растачивание, зенкерование и развертывание отверстий

Рис. 4 6Р13РФ3

Технические характеристики:

Характеристика |

Наименование |

Длина рабочей поверхности стола, мм |

1600 |

Ширина стола, мм |

400 |

Наибольшее перемещение по осям X,Y,Z, мм |

1000_400_380 |

Серия |

1975 |

Снятие |

1984 |

Замена |

6Т13МФ4-1 |

ЧПУ |

Н33-1М |

Точность |

Н |

Мощность, кВт |

7,5 |

Габариты, мм |

3200x2500x2450 |

Масса, кг |

6900 |

При замене оборудования требуется пересчет коэффициента автоматизации!!!

Рассчитаем коэффициент автоматизации для 6Р13Ф3

Табл. 2

Расчет коэффициента автоматизации станка модели 6Р13РФ3

№ п/п |

Наименование функции |

Уровень автоматизации |

Значение |

|

|

|

Включение оборудования |

ручное |

0 |

|

|

|

Установка заготовки на станке |

ручная |

0 |

|

|

|

Закрепление заготовки на станке |

ручное |

0 |

|

|

|

Обработка заготовки |

автоматическое |

1 |

|

|

|

Контроль обрабатываемой поверхности |

ручной |

0 |

|

|

|

Контроль режущего инструмента |

ручное |

0 |

|

|

|

Смена инструмента |

автоматическая |

1 |

|

|

|

Очистка базовой поверхности стола |

автоматическая |

1 |

|

|

|

Удаление стружки |

автоматическая |

1 |

|

|

|

Выключение оборудования |

автоматическая |

1 |

|

ИТОГО: |

0 |

|||

Ka(6Р13Ф3) = 5/10 = 0.5

Данное оборудование не смотря на ограниченные инструментальные возможности может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

подачи заготовок

контроля изделий и инструмента

удаления отходов.