Автоматизация Бобриков Гричачина не готов

.pdf

|

|

|

21 |

|

|

|

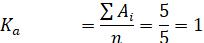

РТК 2 комплекс АСВР-041 |

Зона |

|

||

Заготовительная |

|

|

|

|

|

|

|

|

комплектации |

|

|

зона |

|

|

|

Зона сбора |

|

|

|

|

инструмента |

||

|

|

|

|

||

|

|

|

|

стружки |

|

|

|

|

|

|

|

|

|

16К20Ф3 |

16К20Ф3 |

|

|

2 |

1,2,3,4 |

1,2,3,4 |

|

2,3 |

4 |

|

|

||||

|

|

|

|

|

|

|

|

АТСС |

|

|

|

2,3 |

|

1,2,3,4 |

1,2,3,4 |

1,2,3,4 |

|

Установка |

|

3М151Ф2 |

3М151Ф2 |

ГПМ |

СУ ГАУ |

мойки-сушки |

|

РТК 3 |

|

||

|

|

|

|

||

|

|

|

|

6Р13Ф2 |

|

|

|

|

РТК 2 комплекс АСВР-06 |

|

|

|

|

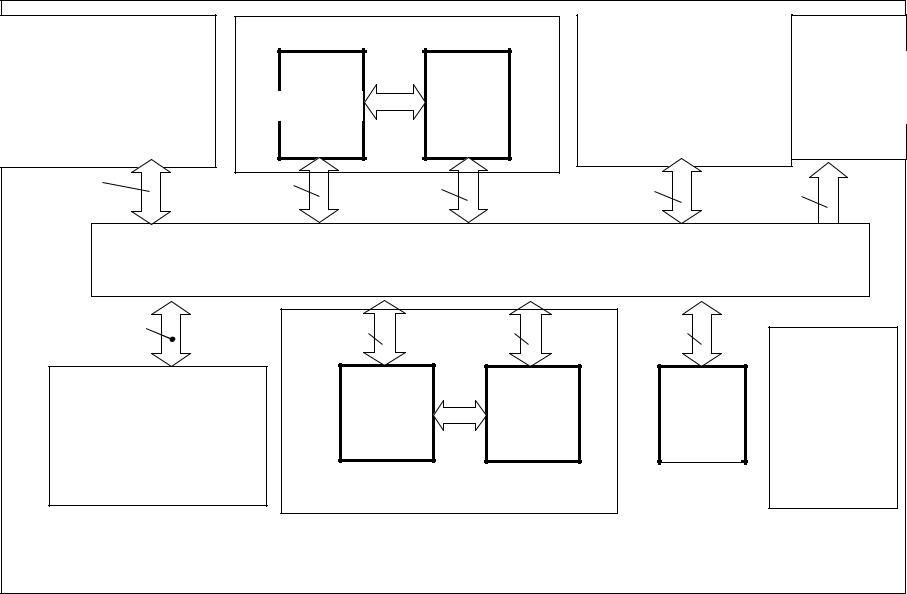

Рис.86.. СпецификацияОбщая компоновкарисГАУ.1: : |

|

|

|

1 – Поток инструментальных1 – Поток инструментальныхкомплектов; комплектов; 2 – Поток заготовок; 3 – Поток деталей; |

|||||

|

|

4 – Поток тары со стружкой. |

|

|

|

22

4.2. Компоновка ГАУ

Исходя из рассчитанного количества оборудования окончательно выберем следующие решения для автоматизации технологических операций.

Операция 005 – заготовительная выносится на отдельную не автоматизированную позицию.

Для токарных операций 010 и 015 используем комплекс АСВР 041 Для шлифовальных операций 020 и 025 используем комплекс АСВР 006

Для фрезерной операции 030 используется станок 6Р13РФ2 с дооснащением его системой очистки базовых поверхностей и напольным промышленным роботом М20П40.

Уточненная общая компоновка ГАУ представлена на рис 7.

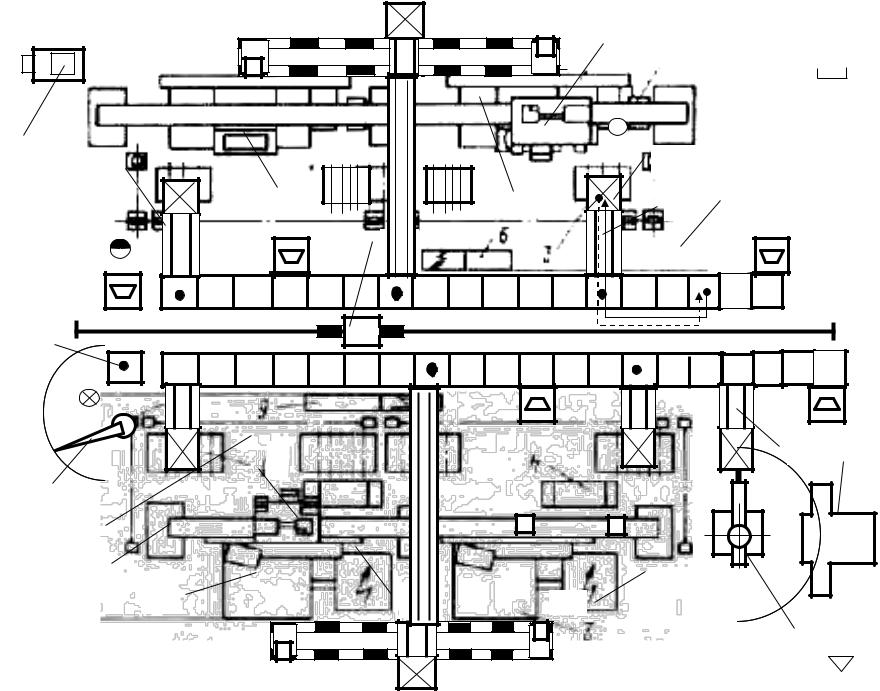

Схема участка представлена на рис. 10. На схеме обозначено:

1.Станок модели 16К20Ф3.

2.Станок модели 3М.

3.Станок модели 6Р13Ф2

4.Робот напольный модели М20П.40.01.

5.Робот подвесной транспортный модели СМ40Ф2.80.01 портального типа.

6.Штабелер.

7.Шарнирно-балансирующий манипулятор (ШБМ).

8.АРМ с системой управления.

9.Рольганговый конвейер для подачи тары с заготовками.

Цепной конвейер для подачи и выгрузки контейнера под стружку. Устройство приема-выдачи инструментальных комплектов. Устройство приема-выдачи заготовок-деталей.

Место приема-выдачи в АТСС. Контейнер для стружки. Оператор наладчик.

Подробнее см. состав автомат комплексов.

Примеры компоновок Участков для других вариантов представлены на рис 11 (корпусные детали) и 12 (Тела вращения).

|

|

|

23 |

|

|

|

|

5 |

|

|

|

|

|

Масштаб |

|

|

|

|

0,5 м |

|

|

|

|

Рис. 10. Схема |

19 |

|

|

|

компоновки ГАУ |

|

|

|

15 |

обработки детали «Вал» |

|

1 |

|

1 |

11 |

|

|

|

||

|

|

|

12 |

|

|

|

|

|

|

|

|

6 |

|

|

13 |

|

|

|

|

5 |

|

|

|

7 |

|

|

|

3 |

|

7 |

|

|

|

|

14 |

|

|

|

|

18 |

|

|

|

|

2 |

|

6 |

7 |

|

|

|

|

|

|

|

|

|

|

4 |

|

24 |

|

|

1 |

17 |

Масштаб |

|

0,5 м |

|||

|

|

||

|

|

20 |

Поток

|

10 |

|

Поток заготовок- |

|

15 |

16 |

14 |

|

|

|

12 |

|

9 |

|

|

2 |

|

13 |

11 |

|

|

|

18 |

|

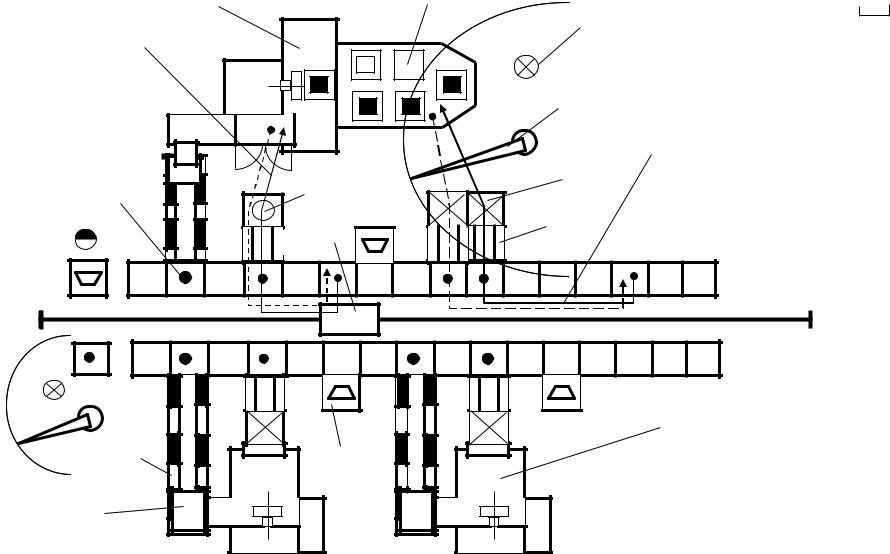

Рис. 12. Фрагменты компонентов ГАУ для |

|

обработки корпусных деталей (для примера) |

|

|

|

|

25 |

|

3 |

|

Масштаб |

|

|

0,5 м |

|

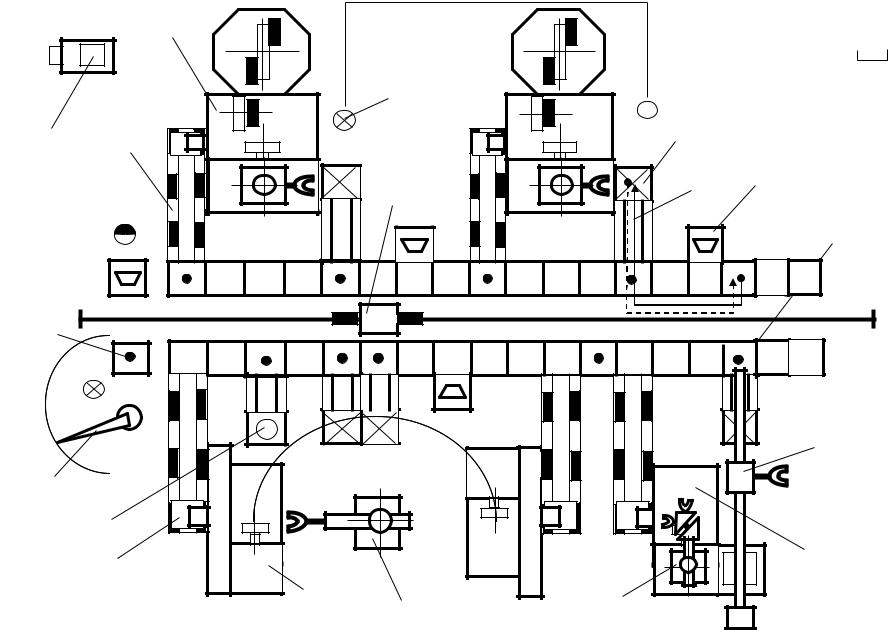

Рис. 13. Фрагменты компонентов |

|

20 |

ГАУ для обработки деталей типа |

|

19 |

«тел вращения» (Для примера) |

|

15 |

|

|

13 |

|

|

|

|

|

|

12 |

11 |

|

|

|

9 |

|

|

|

|

Поток заготовок- |

|

|

деталей |

16 |

|

|

|

|

|

|

8 |

10 |

|

|

|

14 |

|

|

|

18 |

|

|

5 |

|

|

|

|

|

4 |

6 |

7 |

|

|

||

|

|

|

26

9. Спецификация к рис.12 и 13:

1.Станок модели ИР500ПМФ4.

2.Станок модели ИР200ПМФ4.

3.Станок модели ИРТ180ПМФ4.

4.Станок модели 16К20Ф3.

5.Станок модели 1В340ПФ30.

6.Робот напольный модели М20П.40.01.

7.Робот-манипулятор модели НЦ-31.

8.Робот подвесной транспортный модели НЦ-32.

9.Штабелер.

10.Шарнирно-балансирующий манипулятор (ШБМ).

11.АРМ с системой управления.

12.Рольганговый конвейер для подачи паллет с заготовками.

13.Цепной конвейер для подачи и выгрузки контейнера под стружку.

14.Устройство приема-выдачи инструментальных комплектов.

15.Устройство приема-выдачи заготовок-деталей.

16.Место приема-выдачи в АТСС.

17.Паллета.

18.Контейнер для стружки.

19.Транспортная тележка

20.Оператор наладчик.

Рис. 13. Фрагменты компонентов ГАУ для обработки деталей типа «тел вращения»

27

5. Функционирование подсистемы складирования деталей с ГПМ

Описать задачи и функционирование заданной подсистемы ГПС.

Подсистема складирования деталей с использованием Гибких Производственных Модулей (ГПМ) предназначена для автоматизированного хранения, перемещения и управления запасами деталей в рамках гибкой производственной системы.

Подсистема складирования деталей с грузоподъемными механизмами (ГПМ) представляет собой высокоорганизованный автоматизированный комплекс, предназначенный для эффективного управления материальными потоками. В ее основе лежит взаимодействие специализированного стеллажного оборудования, грузоподъемных механизмов и интеллектуальной системы управления. Стеллажные конструкции проектируются с учетом специфики хранимых. Грузоподъемные механизмы, включая краны-штабелеры, мостовые краны и автоматизированные тележки, обеспечивают точное позиционирование и перемещение грузов в трехмерном пространстве склада.

Процесс функционирования подсистемы начинается с автоматизированной приемки деталей, где системы идентификации (RFID, штрих-кодирование, компьютерное зрение) фиксируют поступающие грузы. Полученные данные передаются в систему управления складом (WMS), которая на основе встроенных алгоритмов определяет оптимальное место размещения с учетом характеристик детали, сроков хранения и текущей загрузки зон. Грузоподъемные механизмы, получая команды от WMS, осуществляют транспортировку деталей к назначенным ячейкам хранения, при этом система постоянно мониторит состояние оборудования и параметры грузов.

Важной особенностью работы подсистемы является ее адаптивность к изменяющимся условиям. Интеллектуальные алгоритмы WMS постоянно анализируют статистику запросов и оперативно перераспределяют детали между зонами хранения для оптимизации маршрутов перемещения. В динамических стеллажных системах этот процесс происходит автоматически за счет специальных конструктивных решений. При поступлении заявки на отгрузку система в реальном времени координирует работу ГПМ, обеспечивая быстрый поиск и доставку требуемых деталей в зону комплектации или непосредственно к месту отгрузки.

28

4.2. Расчет уровня автоматизации заданной подсистемы ГПС.

Для примера рассмотрим расчет уровня автоматизации зоны комплектации инструмента.

Расчет уровня автоматизации подсистемы складирования деталей

№ |

|

Уровень |

Знач |

|

п/ |

Наименование функции |

|||

автоматизации |

ение |

|||

п |

|

|||

|

|

|

||

1 |

Перемещение детали на склад |

автоматическое |

1 |

|

2 |

Поиск деталей |

автоматическое |

1 |

|

3 |

Учет деталей |

автоматическое |

1 |

|

4 |

Установка на устройство приема выдачи |

автоматическое |

1 |

|

5 |

Передача информации на верхний уровень |

автоматическое |

1 |

|

|

ГАУ |

|

|

|

Итого |

|

5 |

||

(ПСД)

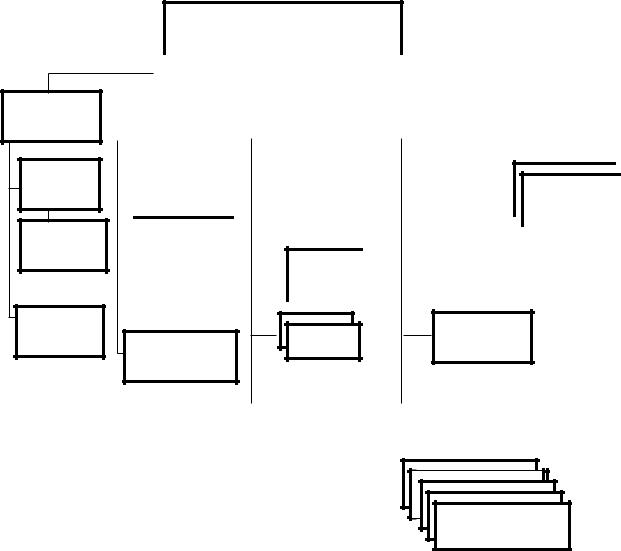

6. Система управления ГАУ

Системы управления сложными техническими объектами строятся на основе иерархического подхода. Выполняя этот пункт задания КР нужно определить подчиненность каждого из элементов ГАУ

Общую структуру управления ГАУ можно представить следующей схемой

СУ ГПМ ПР МП20

ЧПУ

6Р13Ф2

Станок

6Р13Ф2

ПР

М20П.40

29

Управляющий вычислительный комплекс

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СУ РТК |

|

|

|

|

СУ РТК |

|

|

|

УВК АТСС |

|

|

УВК АСУО |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

АСВР 06 |

|

|

|

АСВР 041 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Цепной |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Цепной |

|

|

|

|

|

||||

|

|

|

|

|

|

|

ЧПУ |

|

|

|

|

|

ЧПУ |

|

|

|

|

|

|

|

|

|

конвЦепноййер |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ЧПУ |

|

|

|

|

|

|

|

|

|

конвЦепноййер |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

ЧПУ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

3Т160Ф2 |

|

|

|

|

|

|

|

|

|

|

конвейер |

|

|

|

|

|

|||||||||

|

|

|

|

16К20Ф3 |

|

|

|

|

|

ИР500 |

|

|

|

|

|

|

|

|

|

|

конвейер |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

ИР |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Станок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Станок |

|

|

|

|

|

Станок |

|

|

|

Стелла |

|

|

|

|

|

|

Перегруж |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

Станок |

|

|

|

|

|

3Т160Ф2 |

|

|

|

|

|

|

|

|

Перегруж |

|

||||||||||||||

|

|

|

|

|

|

|

6Р13Ф2 |

|

|

|

|

|

3Т160Ф2 |

|

|

|

|

|

|

|

|

|

|

|

а-тель |

|

|||||||||||

|

|

|

|

|

|

|

16К20Ф3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

атель |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПР |

САК |

Штабелер |

|

||

СМ40Ф2.80 |

|

|

|

|

|

|

|

|

|

|

|

ПР |

|

|

|

|

Устройств |

|

|

|

|

|

|

Устройств |

|

|

|

СМ40Ф2.80 |

|

|

|

|

о приема- |

|

|

|

|

|

|

о приема- |

|

|

|

|

|

|

|

|

выдачи |

|

|

|

|

|

|

|

выдачи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рольганговый

Рольганговыйй конвейерРольганговый

конвейерРольганговый конвейерРольганговый

конвейер

конвейер

Рис. Схема управления ГПМ

30