- •Задание на выполнение курсовОй работы по дисциплине «Нормирование точности и технические измерения в машиностроении»

- •Оформление чертежей выданных деталей

- •1.Назначение допусков формы, ориентации, месторасположения и шероховатости поверхностей детали «Крышка»

- •2.Назначение допусков формы, ориентации, месторасположения и шероховатости поверхностей детали «Стакан»

- •Построение и расчет размерных цепей

- •Выбор средств измерений Выбор средств измерения в единичном производстве для детали «Крышка»

- •Выбор средств измерения в серийном производстве для детали «Крышка»:

- •Выбор средств измерения в единичном производстве для детали «Стакан»

- •Выбор средств измерения в серийном производстве для детали «Стакан»

- •Схемы контроля исполнительных размеров

- •Схемы контроля геометрических параметров Схемы контроля допусков параллельности и расположения отверстий для детали «Крышка»

- •Список литературы

- •Приложение

Схемы контроля исполнительных размеров

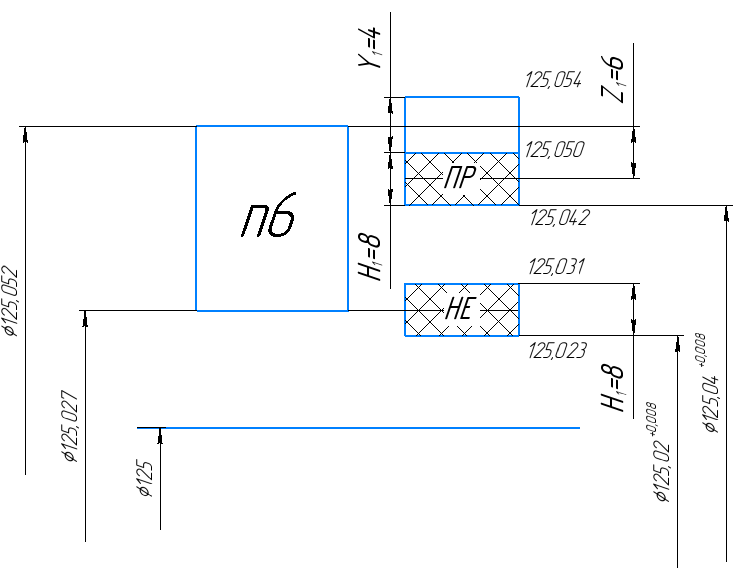

Приспособления для контроля размера посадочного отверстия детали «Стакан»

Калибр-скоба для контроля вала

125n6(+0,027+0,052).

По ГОСТ 24853-81: Z1 =6 мкм, Y1 =4 мкм, H1=8 мкм

Исполнительный размер проходной стороны:

ПР = Dmax - Z1 - H1/2 = D + es - Z1 - H1/2 = 125 + 0,052 - 0,006 - 0,008/2 = 125,042 мм.

Исполнительный размер непроходной стороны:

НЕ = Dmin - H1/2 = D + ei - H1/2 = 125 + 0,027 - 0,008/2 = 125,023 мм.

Предельные отклонения проходной и непроходной сторон равны +0,008 мм.

Поле допуска калибра-скобы:

Рисунок 1 – Поле допуска калибра-скобы для контроля размера вала 125n6(+0,027+0,052).

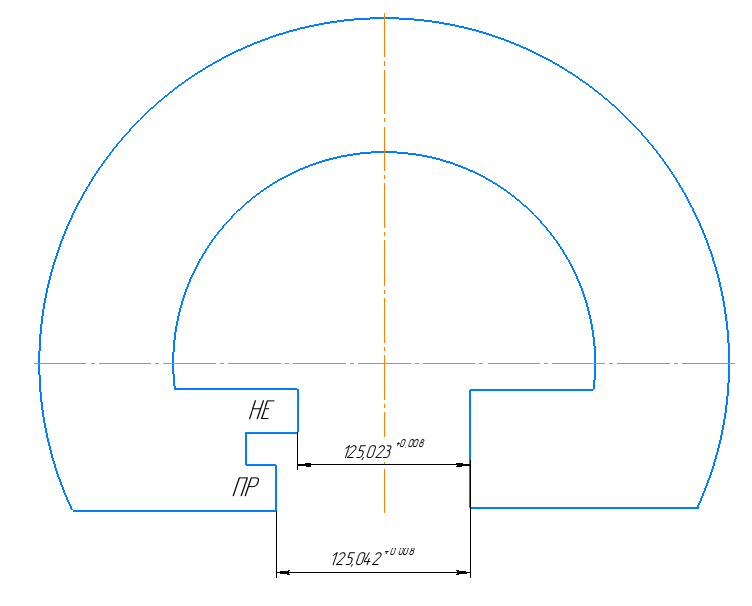

Калибр-скоба для контроля вала:

Рисунок 2 – Калибр-скоба для контроля размера вала 125n6(+0,027+0,052).

Приспособления для контроля расположения отверстий в детали «Крышка»

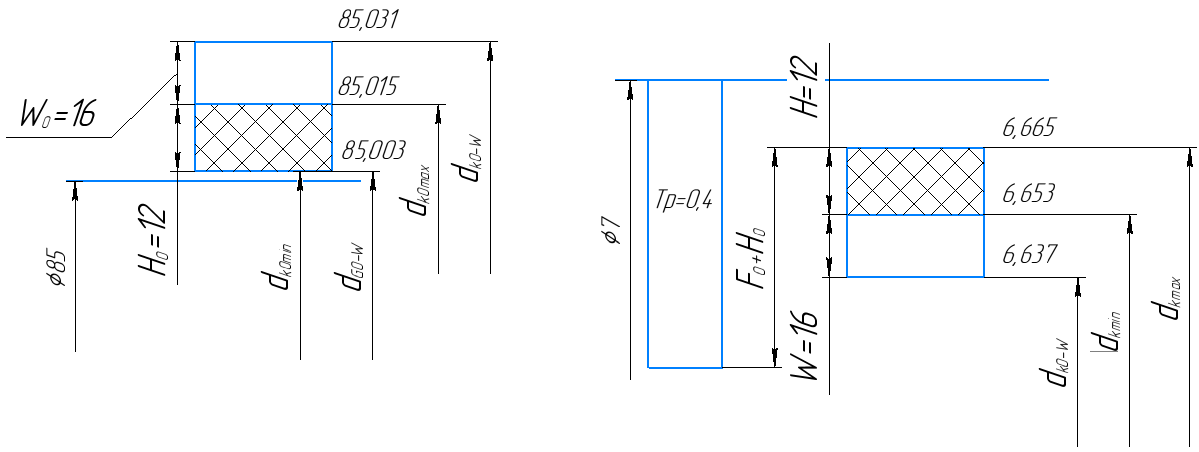

Предельные отклонения и допуски диаметров измерительных элементов (пробок) калибра определяют по табл. 1 ГОСТ 16085-80 при Тр = 0,4 мм:

для пробок, контролирующих расположение отверстий диаметром 7:

F= 0,053 мм; H = 0,012 мм; W = 0,016 мм;

для базовой пробки: Н0 = Н = 0,012 мм; W0 = W = 0,016 мм

Предельные отклонения пробок калибра рассчитывают по формулам:

для базового отверстия:

dG0-W = dmax – Z + H/2 + Y= 85,003 мм

dkomin = dG0-W = 85,003 мм

dkomax = dG0-W + Н0 = 85,003 + 0,012 = 85,015 мм

dk0-W = dG0-W + Н0 + W0 = 85,003 + 0,012 - 0,016 = 85,028 мм

для пробок:

dkmax = Dmin – Tp + F + Н0 = 7 – 0,4 + 0,053 + 0,012 = 6,665 мм

dkmin = dkmax – H = 6,665 – 0,012 = 6,653 мм

dk-W = dkmax – H – W = 6,665 – 0,012 – 0,016 = 6,637 мм

Позиционный допуск осей пробок (кроме базовой) калибра определяют по табл. 1 ГОСТ 16085-80: Трк = 0,025 мм

При нормировании и контроле размеров, координирующих оси пробок, должны быть соблюдены следующие требования:

а) предельные отклонения размера между осью каждой пробки и осью базовой пробки δR= +0,008 мм;

б) предельные отклонения центрального угла между осями двух любых пробок, расположенных на окружности диаметром 104 мм, δaΣk = 1ʹ, база — ось центральной пробки калибра.

Поле допуска для базового измерительного элемента и остальных измерительных измерительных элементов показаны на рисунке 3:

Рисунок 3 – Поле допуска калибра контроля расположения отверстий

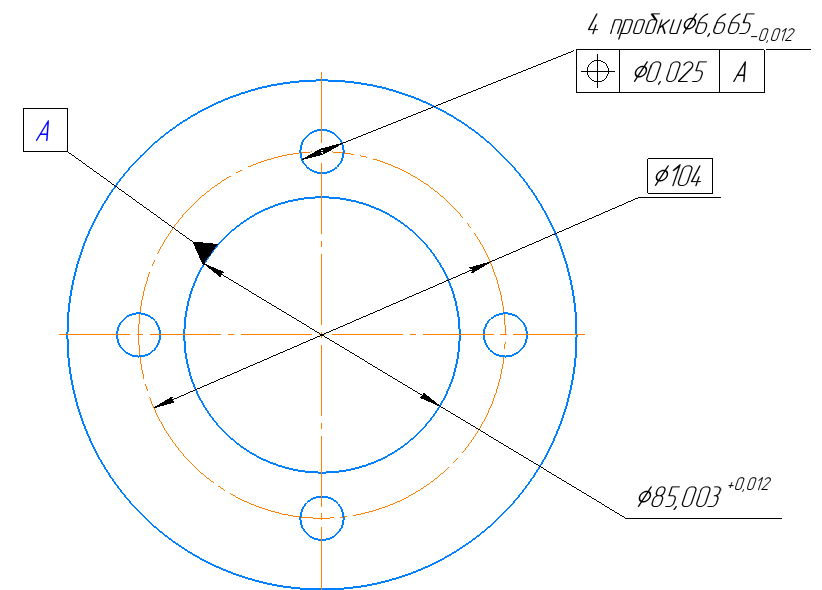

Схема калибра с указанием исполнительных размеров и допусков приведена на рисунке 4:

Рисунок 4 – Калибр для контроля расположения отверстий

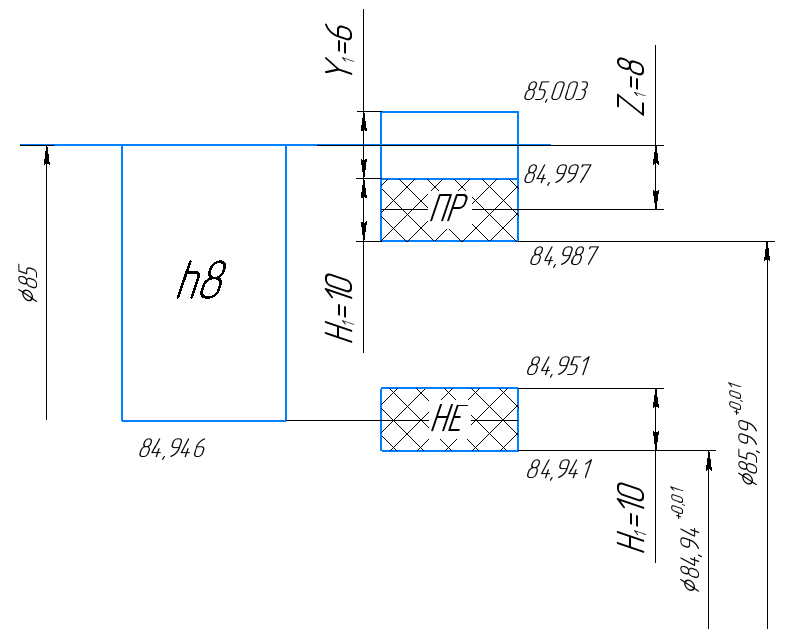

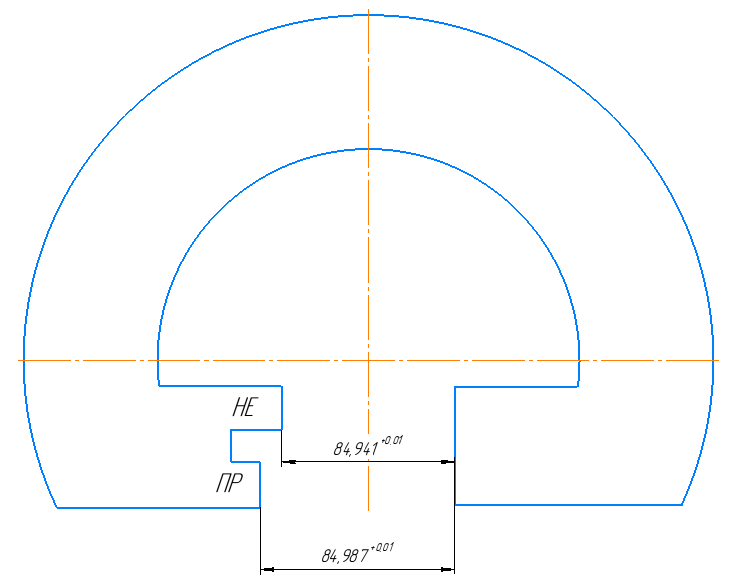

Калибр-скоба для контроля вала

85h8(-0,054).

По ГОСТ 24853-81: Z1 =8 мкм, Y1 =6 мкм, H1=10 мкм

Исполнительный размер проходной стороны:

ПР = Dmax - Z1 - H1/2 = D + es - Z1 - H1/2 = 85 – 0,008 – 0,010/2 = 84,987 мм.

Исполнительный размер непроходной стороны:

НЕ = Dmin - H1/2 = D + ei - H1/2 = 85 – 0,054 – 0,010/2 = 84,941 мм.

Предельные отклонения проходной и непроходной сторон равны +0,01 мм.

Поле допуска калибра-скобы:

Рисунок 5 – Поле допуска калибра-скобы для контроля размера вала 85h8(-0,054).

Калибр-скоба для контроля вала:

Рисунок 6 – Калибр-скоба для контроля размера вала 85h8(-0,054).

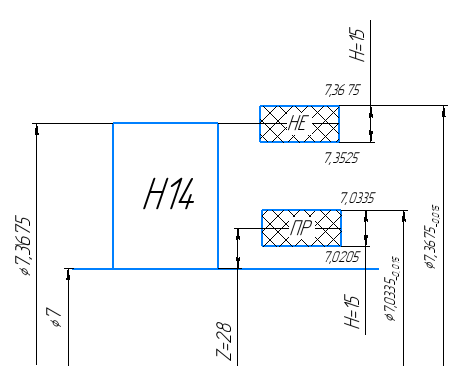

Калибр-скоба для контроля отверстия 7H14(+0,36).

Калибр-пробка для контроля диаметра посадочного отверстия 7H14(+0,36).

.

.

Исполнительный размер проходной стороны:

ПР = Dmin+ Z1 + H1/2 = D + es + Z1 +H1/2 = 7 + 0,028+ 0,015/2 = 7,0335 мм.

Исполнительный размер непроходной стороны:

НЕ = Dmax + H1/2 = D + ei + H1/2 = 7 +0,36+ 0,015/2 = 7,3675 мм.

Поле допуска калибра-пробки:

Рисунок 7 – Поле допуска калибра-пробки для контроля размера посадочного отверстия 7H14(+0,36).

Калибр-пробка для контроля размера посадочного отверстия:

Рисунок 8 – Калибра-пробка для контроля размера посадочного отверстия 7H14(+0,36).