- •Выпускная квалификационная работа бакалавра разработка технологического процесса изготовления детали «корпус колонки верхний»

- •Задание на выполнение выпускной квалификационной работы

- •Глава 1. Разработка технологического процесса изготовления детали «Корпус колонки верхний» Глава 2. Проектирование режущего инструмента. Глава 3. Проектирование установочно-зажимного приспособления.

- •Реферат

- •Глава 2 посвящена проектированию режущего инструмента: дискового фасонного резца для чугуна, червячной фрезы и комплекта метчиков для обработки латунных деталей.

- •Глава 3 содержит проектирование односторонних прямых тисков для фрезерной обработки на станке с чпу, на основе расчета усилия зажима и гидропривода.

- •Содержание

- •Введение

- •Глава 1. Разработка технологии изготовления детали «корпус колонки верхний»

- •Анализ исходных данных

- •Анализ чертежа детали

- •Определение количества изготавливаемых деталей

- •Оценка технологичности с точки зрения механической обработки

- •Формулирование технологических задач

- •Определение класса детали и выбор в качестве аналога действующего типового технологического процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор заготовки по результатам расчёта ким

- •Окончательный выбор заготовки по результатам расчёта её стоимости с учётом черновой обработки

- •Режимы резания при черновой обработке заготовки из проката

- •Режимы резания при черновой обработке литой заготовки

- •План обработки отдельных поверхностей

- •План обработки поверхностей детали

- •Технологический маршрут изготовления детали

- •Выбор технологических баз

- •Проектирование маршрута изготовления детали

- •Маршрут изготовления детали

- •Проектирование технологических операций

- •Оборудование, приспособления, измерительный и режущий инструмент

- •Перечень станков, режущего и измерительного инструмента по операциям

- •Расчёт режимов резания тех. Переходов

- •Режимы резания

- •Расчет норм времени на операции

- •Нормы времени для операций

- •Оформление технологической документации

- •Глава 2. Проектирование режущего инструмента

- •Проектирование фасонного резца

- •Техническое задание

- •Техническое задание

- •Выбор величины заднего угла

- •Выполнение проверки заднего угла α на минимально допускаемое значение на конических участках

- •Выбор переднего угла ɣ

- •Значения переднего угла в зависимости от материала

- •Вычисление глубины профиля

- •Определение узловой точки профиля детали

- •Выбор габаритных и присоединительных размеров дискового резца

- •Габаритные размеры резца

- •Расчет установочных и эксплуатационных параметров

- •Расчет глубины профиля для каждой узловой точки

- •Глубина профиля узловых точек

- •Отклонения формы конических участков

- •Проектирование червячной фрезы

- •Техническое задание

- •Исходные данные

- •Выбор основных габаритных размеров фрезы

- •Габаритные размеры фрезы

- •Определение размеров исходной инструментальной рейки

- •Определение геометрических параметров режущей части фрезы

- •Допустимые отклонения на основные размеры и шероховатость поверхностей фрезы

- •Выбор материала для изготовления фрезы

- •Проектирование комплекта метчиков

- •Техническое задание

- •Техническое задание

- •Размеры чистового и чернового метчика

- •Выбор материала рабочей части метчика

- •Глава 3 проектирование установочно-зажимного приспособления

- •Выбор инструмента

- •Расчет сил резания

- •Выбор станка

- •Выбор установочных элементов

- •Основные размеры сферического штыря

- •Расчет необходимой силы зажима

- •Расчет силового привода

- •Заключение

- •Список использованной литературы

- •Приложение

- •Технические характеристики

Выбор исходной заготовки и методов ее изготовления

Выбор заготовки по результатам расчёта ким

Для изготовления детали рассматриваются два технологических варианта: нарезка из горячекатаного квадратного проката и литье в кокиль.

При использовании проката назначены припуски по 2 мм на боковые и торцевые поверхности. Согласно ГОСТ 2591-2006 выбран прокат размером 105 мм обычного класса точности В1.

Допуски устанавливаются следующим образом: на размер сечения - по стандарту на прокат, на данную длину принят ±1 мм при резке на пресс-ножницах с прямым ножом. Принятые припуски обеспечивают последующую механическую обработку, а выбранный класс точности проката соответствует требованиям детали. Указанный допуск на длину соответствует возможностям современного отрезного оборудования.

Рассчитана масса заготовки для проката (1.2):

(1.2)

(1.2)

где a — длина стороны квадрата, l — длина заготовки, p — плотность, для стали 40Х р=7820 кг/м3;

Точность литья 10-5-15-10 ГОСТ Р 53464-2009 для детали из стали 40Х и серийного производства, ряд припусков 8. Для литой заготовки припуск на мех обработку и усадку выполнен согласно ГОСТ Р 53464-2009.

Масса заготовки из проката вычисляется по формуле (1.3):

(1.3)

(1.3)

где a — длина стороны квадрата, l — длина заготовки, р=7820 кг/м3 для стали 40Х, p — плотность; d – диаметр литейного стержня.

Масса заготовки из литья:

Для оценки экономической эффективности различных методов получения заготовок выполним расчет коэффициента использования материала (КИМ) по формуле (1.4):

(1.4)

(1.4)

где

—

масса детали, кг;

—

масса детали, кг;

—

масса заготовки, кг.

—

масса заготовки, кг.

Для заготовки из проката:

Для литой заготовки:

Окончательный выбор заготовки по результатам расчёта её стоимости с учётом черновой обработки

Стоимость заготовки определяется по следующей формуле (1.5):

(1.5)

(1.5)

где: gH — масса заготовки; Цм — оптовая цена на материал; g0 — масса отходов материала, кг; Ц0 — цена 1 кг отходов материала, руб; Т — время черновой обработки заготовки, ч; СЗЧ — средняя часовая заработная плата основных рабочих по тарифу, у.е./чел.ч; СH — цеховые накладные расходы.

При черновой обработке параметры резания определяются возможностями системы СПИД. Учитывая достаточную мощность оборудования и характеристики режущего инструмента, целесообразно использовать максимально допустимую глубину резания. При оценочных расчетах учитываются только различающиеся операции – сверление и фрезерование отверстия и фрезерование, а так же черновая обработка торцев.

Заготовка из проката:

Цм= 180 у. е. / т; Цо = 29,8 у. е/т (лом); Сзч = 0,55 у. е. /чел. ч (холодные работы, сдельная оплата труда, IV разряд); Сн =80%

Масса отходов рассчитывается по формуле 1.6:

(1.6)

(1.6)

Время черновой обработки:

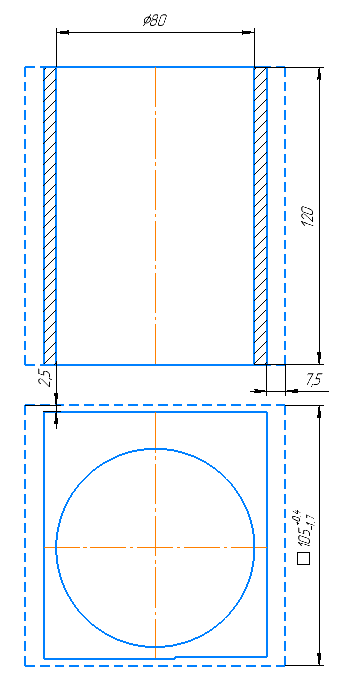

Схема

черновой обработки заготовки из проката

с указанием длины обрабатываемых

поверхностей и глубины резания показана

на рисунке 1.2![]()

Рисунок 1.2 — Эскиз черновой обработки заготовки из проката

Определим для каждого

из режимов: длину обработки, подачу и

скорость резания. Результаты сведём в

таблицу 1.1![]()

Таблица 1.1

Режимы резания при черновой обработке заготовки из проката

Глубина резания t, мм |

Общая длина обрабатываемой поверхности l, мм |

Подача S, мм/зуб |

Требуемая скорость резания V, Мм/МИН |

Обороты шпинделя, об/мин |

2,5 |

124 |

0,1 |

50 |

795 |

8,5 |

124 |

0,1 |

50 |

795 |

80 |

124 |

0,1 |

50 |

795 |

Основное время рассчитывается по формуле (1.7):

(1.7)

(1.7)

где: l — длинна обрабатываемой поверхности, мм, i — количество проходов, n - обороты шпинделя, об/мин, S - подача, мм/об.

Получаем: Т1= 0,39 мин; Т2 = 0,78 мин; Т3 = 1,56 мин;

Суммарное время черновой обработки: Т = 2,73 мин = 0,0455 ч

Затраты на заготовку из проката рассчитываются по формуле 1.5:

Литая заготовка:

Цм = 210 у. е. / т; Цо = 14.4 у. е; Сзч = 0,55 у. е. /чел. ч (холодные работы, сдельная оплата труда, IV разряд); Сн =80%

Масса отходов по формуле 1.6:

Время черновой обработки:

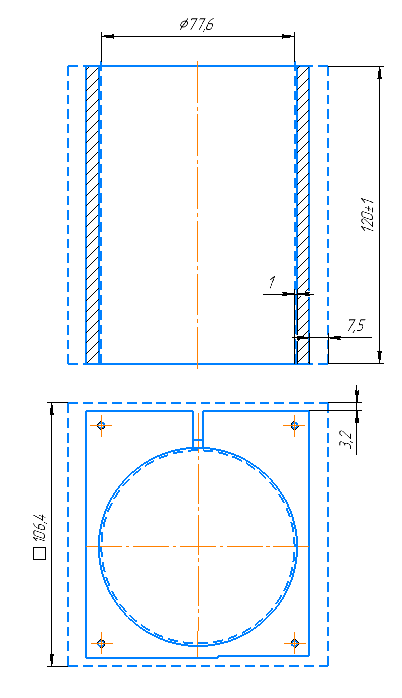

Схема черновой обработки заготовки из проката с указанием длины обрабатываемых поверхностей и глубины резания показана на рисунке 1.3.

Рисунок 1.3 — Эскиз черновой обработки литой заготовки

Определим для каждого из режимов: длину обработки, подачу и скорость резания. Результаты сведём в таблицу 1.2.

Таблица 1.2