- •Выпускная квалификационная работа бакалавра разработка технологического процесса изготовления детали «корпус колонки верхний»

- •Задание на выполнение выпускной квалификационной работы

- •Глава 1. Разработка технологического процесса изготовления детали «Корпус колонки верхний» Глава 2. Проектирование режущего инструмента. Глава 3. Проектирование установочно-зажимного приспособления.

- •Реферат

- •Глава 2 посвящена проектированию режущего инструмента: дискового фасонного резца для чугуна, червячной фрезы и комплекта метчиков для обработки латунных деталей.

- •Глава 3 содержит проектирование односторонних прямых тисков для фрезерной обработки на станке с чпу, на основе расчета усилия зажима и гидропривода.

- •Содержание

- •Введение

- •Глава 1. Разработка технологии изготовления детали «корпус колонки верхний»

- •Анализ исходных данных

- •Анализ чертежа детали

- •Определение количества изготавливаемых деталей

- •Оценка технологичности с точки зрения механической обработки

- •Формулирование технологических задач

- •Определение класса детали и выбор в качестве аналога действующего типового технологического процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор заготовки по результатам расчёта ким

- •Окончательный выбор заготовки по результатам расчёта её стоимости с учётом черновой обработки

- •Режимы резания при черновой обработке заготовки из проката

- •Режимы резания при черновой обработке литой заготовки

- •План обработки отдельных поверхностей

- •План обработки поверхностей детали

- •Технологический маршрут изготовления детали

- •Выбор технологических баз

- •Проектирование маршрута изготовления детали

- •Маршрут изготовления детали

- •Проектирование технологических операций

- •Оборудование, приспособления, измерительный и режущий инструмент

- •Перечень станков, режущего и измерительного инструмента по операциям

- •Расчёт режимов резания тех. Переходов

- •Режимы резания

- •Расчет норм времени на операции

- •Нормы времени для операций

- •Оформление технологической документации

- •Глава 2. Проектирование режущего инструмента

- •Проектирование фасонного резца

- •Техническое задание

- •Техническое задание

- •Выбор величины заднего угла

- •Выполнение проверки заднего угла α на минимально допускаемое значение на конических участках

- •Выбор переднего угла ɣ

- •Значения переднего угла в зависимости от материала

- •Вычисление глубины профиля

- •Определение узловой точки профиля детали

- •Выбор габаритных и присоединительных размеров дискового резца

- •Габаритные размеры резца

- •Расчет установочных и эксплуатационных параметров

- •Расчет глубины профиля для каждой узловой точки

- •Глубина профиля узловых точек

- •Отклонения формы конических участков

- •Проектирование червячной фрезы

- •Техническое задание

- •Исходные данные

- •Выбор основных габаритных размеров фрезы

- •Габаритные размеры фрезы

- •Определение размеров исходной инструментальной рейки

- •Определение геометрических параметров режущей части фрезы

- •Допустимые отклонения на основные размеры и шероховатость поверхностей фрезы

- •Выбор материала для изготовления фрезы

- •Проектирование комплекта метчиков

- •Техническое задание

- •Техническое задание

- •Размеры чистового и чернового метчика

- •Выбор материала рабочей части метчика

- •Глава 3 проектирование установочно-зажимного приспособления

- •Выбор инструмента

- •Расчет сил резания

- •Выбор станка

- •Выбор установочных элементов

- •Основные размеры сферического штыря

- •Расчет необходимой силы зажима

- •Расчет силового привода

- •Заключение

- •Список использованной литературы

- •Приложение

- •Технические характеристики

Отклонения формы конических участков

Отклонения формы в точке С высчитывается по формуле 2.10:

(2.10)

(2.10)

Теоретическая глубина профиля соответствующей точки рассчитывается по формулам 2.7, 2.8, 2.9.

=

0,097;

=

0,097;

=

0,049;

=

0,049;

=

2,515 мм

=

2,515 мм

=

14,795 мм

=

14,795 мм

=

2,399 (мм)

=

2,399 (мм)

=

13,888 (мм)

=

13,888 (мм)

Фактическая глубина профиля соответствующей ей точки Сф рассчитывается по формуле 2.11:

(2.11)

(2.11)

где hxmax и hxmin - глубины профиля крайних узловых точек конического участка.

Отклонение профиля на коническом участке считается по формуле 2.12:

(2.12)

(2.12)

Расчет корригированного радиуса в профильной плоскости резца

Глубина дугового участка в профильной плоскости резца рассчитана по формуле 2.13:

(2.13)

(2.13)

Корригированный радиус rx в профильной плоскости резца для дугового участка детали с радиусом r рассчитан по формуле 2.14

(2.14)

(2.14)

Проектирование участка под отрезной резец

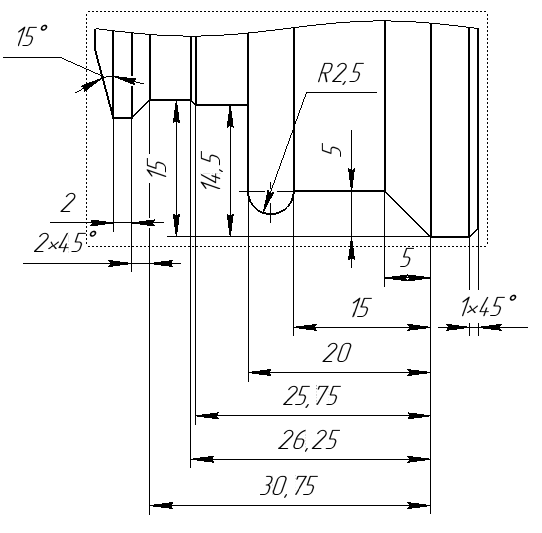

Согласно эскизу, общая ширина резца составляет L=40мм (рис. 2.3).

Рисунок 2.3 – Эскиз участка под отрезной резец

Эскиз относительного положения детали и резца

Схема позиционирования заготовки и резца обеспечивает правильную настройку станка, монтаж инструмента и контроль геометрии изделия. Эскиз взаимного расположения резца и детали представлен на рисунке Д.1.

Выбор материала для изготовления резцов

Для изготовления фасонного резца выбираем сталь Р6М5 ГОСТ 19265-73, HRCэ=63..66. Применяют для всех видов режущего инструмента при обработке углеродистых, легированных, конструкционных сталей, предпочтительно для изготовления резьборезного инструмента, а также инструмента, работающего с ударными нагрузками.

Чертеж дискового фасонного резца представлен в приложении Е.

Проектирование червячной фрезы

Техническое задание

Данные для проектирования червячной фрезы представлены в таблице 2.5.

Таблица 2.5

Исходные данные

mn,мм |

zнаиб |

β, град |

Направление зубьев |

α,град |

ha* |

C* |

Степень точности колеса |

∆Sn, мм |

Вид обработки |

1,75 |

30 |

10 |

R |

20 |

1,0 |

0,25 |

8 |

0 |

чистовая |

Выбор основных габаритных размеров фрезы

Габариты фрезерного инструмента определяются характером обработки и предъявляемыми требованиями к размерам и геометрии изделия. Выбранные основные габаритные размеры фрезы и тип червяка приведены в таблице 2.6.

Таблица 2.6

Габаритные размеры фрезы

m0 |

da0 |

d |

d1 |

l1 |

l |

z0 |

1,75 |

63 |

27 |

40 |

4 |

50 |

12 |

Определение размеров исходной инструментальной рейки

Модуль:

=

1,75 мм

=

1,75 мм

Шаг зубьев:

=

5,498 мм

=

5,498 мм

Угол профиля:

= 20°

= 20°

Высота головки зуба:

=

2,2 мм

=

2,2 мм

Высота ножки зуба:

= 2,2 мм

= 2,2 мм

Высота зуба:

= 4,4 мм

= 4,4 мм

Радиус закругления

головки зуба:

=

0,438 мм

=

0,438 мм

Радиус закругления

ножки зуба:

= 0,525 мм

= 0,525 мм

Толщина зуба:

= 2.749 мм

= 2.749 мм