- •1. НАЗНАЧЕНИЕ

- •2. ОПИСАНИЕ ИСПОЛЬЗУЕМОЙ ПРОГРАММЫ

- •3. СТРУКТУРА И ОФОРМЛЕНИЕ ДОКУМЕНТОВ

- •4. ТЕКСТЫ УПРАЖНЕНИЙ

- •4.1. Типовые учебные операции

- •4.2. Учебные технологические операции

- •4.3.1.4.1. Отсутствие подачи сырья на установке дебутанизации

- •4.3.1.4.2. Отсутствие силовой энергии на установке дебутанизации

- •4.3.1.4.3. Отсутствие греющего теплоносителя

- •4.3.1.4.4. Отсутствие охлаждающего теплоносителя

- •4.3.1.4.5. Отсутствие воздуха КИП на установке дубутанизациии

- •5. КАРТА ДОКУМЕНТАЦИИ

3.Снизить давление в емкости поз. Е-06 до 0.1 МПа (избыточное). Для этого необходимо открыть задвижку поз. V030.

4.После достижения необходимого значения давления закройте задвижку поз. V030.

В составе компьютерного тренажерного комплекса (КТК) дополнительно имеется видеоролик выполнения данного упражнения.

Название видеоролика: 035_STT_Zapolnenie_stravlivanie_gaza.avi

4.2.Учебные технологические операции

4.2.1.Компрессорсреднегодавления

4.2.1.1. Пусккомпрессорасреднегодавления

Пуск компрессора производить в следующей последовательности:

Закрыть отсекатель поз. SSV007 на линии сброса газа на факел. Открыть полностью регулирующий клапан поз. PCV002.

На линии подачи газа с установки сепарации открыть отсекатель поз. SSV002.

С помощью регулятора давления поз. PC001 на линии всаса компрессора медленно приоткрыть регулирующий клапан поз. PCV001. Создать давление в системе равное 1 МПа. Переключить регулятор поз. PC001 в автоматический режим работы, установить задание равное 1.00 МПа (для ускорения процесса набора давления в сепараторе поз. V-001 можно воспользоваться кнопкой "Добавление газа в емкость").

При достижении давления на линии всаса компрессора 1 МПа по показаниям прибора поз. PISA007 произвести пуск компрессора поз. К-001.

Запустить электродвигатель аппарата воздушного охлаждения поз. VX-001.

33

Переключить регулятор поз. TC013 в автоматический режим управления и установить задание равное 30°С.

Oткрыть отсекатель поз. SSV001, после чего закрыть отсекатель поз. SSV002. Плавным прикрытием регулирующего клапана PCV002, повысить давление

на нагнетании компрессора К-001.

Дождаться повышения давления в линии нагнетания компрессора до 4 МПа по показаниям регулятора давления поз. РС002 и переключить регулятор поз. PC002 в автоматический режим управления, установить задание регулятору равное 4.00 МПа.

Открыть задвижку поз. Z012 на линии подачи газа на установку осушки.

Окончанием упражнения считается вывод узла на регламентный режим.

4.2.1.2. ВедениеТПкомпрессорнойустановки

Задание:

1.Уменьшите давление на линии нагнетания компрессора поз. К-001 до 3,8 МПа. Для этого соответствующим образом измените уставку регулятора давления поз. РС002. Дождитесь выхода процесса в стационарный режим.

2.Переведите регулятор давления поз. РС002 в режим ручного управления. Ручным управлением измените степень открытия регулирующего клапана поз. PCV002 таким образом, чтобы давление на линии нагнетания компрессора поз. К- 001 стало равным 4,1 МПа. Переведите регулятор поз. РС002 в режим автоматического поддержания заданного параметра. Дождитесь выхода процесса в стационарный режим.

3.Увеличьте давление на линии всаса компрессора до 1,1 МПа. Для этого необходимо задать уставку регулятору поз. РС001 равным 1,1 МПа. Пронаблюдайте что при этом произойдет.

34

4.В случае аварийной остановки компрессора поз. К-001 (индикатор компрессора окрасится в красный цвет) стравите давление на линии всаса компрессора на факел до 1 МПа. Для понижения давления частично приоткройте арматуру поз. V008. Задайте уставку регулятору поз. РС001 обратно равным 1,0 МПа.

5.Дождитесь понижения давления до заданного значения и закройте арматуру поз. V008.

6.Перезапустите компрессор поз. К-001. Откройте отсекатель поз. SSV001.

Вданном упражнении пользователь изучает технологический процесс и приобретает навыки работы с системой управления.

4.2.1.3. Остановкомпрессорнойустановки

Останов компрессора производить в следующей последовательности:

-остановить электродвигатель компрессора поз. К-001;

-перевести регулятор давления поз. PC002 в ручной режим работы и полностью открыть регулирующий клапан поз. PCV002 на линии разгрузки компрессора поз. К-001;

-закрыть отсекатель поз. SSV001 на линии подачи газа с установки сепарации;

-прекратить подачу газа на установку осушки закрытием задвижки поз.

Z012;

-произвести сброс давления в системе, для чего открыть отсечной клапан поз. SSV007 расположенный на линии сброса газа на факел;

-сбросить накопившийся конденсат из сепаратора поз. V-001 полным открытием регулирующего клапана поз. LCV005 с помощью регулятора уровня поз.

35

LC005 (предварительно необходимо переключить регулятор поз. LC005 в ручной режим управления);

-дождаться полного падения давления в системе и полного сброса конденсата из сепаратора поз. V-001, после чего закрыть регулирующий клапан поз. LCV005 (для ускорения процесса слива конденсата можно воспользоваться кнопкой "Уменьшение жидкости в емкости");

-отключить электродвигатель аппарата воздушного охлаждения поз. VX-

001;

-переключить регуляторы поз. PC001 и TC013 в ручной режим управления и закрыть регулирующие клапана поз. PCV001, PCV002.

Окончанием упражнения считается полное прекращение технологического процесса, перевод исполнительных механизмов

иручной арматуры в надлежащее состояние.

4.2.2. Факельнаясистема 4.2.2.1. Пускфакельнойсистемы

Открыть соленоидный клапан включением соответствующей кнопки "ПУСК" на БЗР1 (блок запорно-регулирующий). Давление газа перед БЗСГ1 (блок запально-сигнализирующий) должно быть в пределах 2-4 кгc/см2 (0,2-0,4 МПа).

Произвести розжиг топливной смеси, для чего включить кнопку "ИСКРА". На местном пульте появится сигнал "ПЛАМЯ".

С помощью прибора поз. FC 001 медленно приоткройте регулирующий клапан поз. FCV 001 и ручным управлением доведите значение расхода топливного газа через регулирующий клапан поз. FCV 001 до 8 м3/час. Переведите регулятор на автоматический режим работы.

Проконтролировать расход топливного газа по показаниям прибора поз. FС

001.

36

Открыть арматуру поз. V001 на линии углеводородного газа из факельного коллектора.

Углеводородный газ, пройдя коллектор, сепаратор поз. Е-001 попадет в оголовник факельного ствола и воспламенится от дежурной горелки.

Окончанием упражнения считается вывод узла на регламентный режим.

4.2.2.2. ВедениеТПфакельнойсистемы

Задание:

1.Увеличьте расход топливного газа на факел до 10 м3/час. Для этого соответствующим образом измените уставку регулятора поз. FC 001.

2.Выключите кнопку "ПУСК" блока БЗР 1. Проследите, что при этом произойдет.

3.Попытайтесь разжечь горелку при отключенном блоке БЗР (индикатор блока окрашен в серый цвет). Для этого включите кнопку "ИСКРА" блока БЗСГ 1. Что при этом произойдет?

4.Откройте соленоидный клапан включением кнопки "ПУСК" блока БЗР 1.

5.Включением кнопки "ИСКРА", произвести розжиг топливной смеси. На местном пульте появится сигнал "Пламя".

6.Отработайте внешние ситуации. Проследите происходящие изменения параметров установки.

В |

данном |

упражнении |

пользователь |

изучает |

технологический процесс и приобретает навыки работы с системой управления.

37

4.2.2.3. Остановфакельнойсистемы

Перекрыть арматуру поз. V001 на линии углеводородного газа из факельного коллектора.

Прекратить подачу топливного газа к дежурной горелке и потушить факел. Перевести регулятор поз. FC 001 в ручной режим работы и закрыть регулирующий клапан поз. FСV 001.

Закрыть соленоидный клапан на БЗР 1, для чего выключить кнопку "ПУСК". Конденсат из емкости поз. E-001 слить в систему закрытого дренажа, для

чего открыть вентиль поз. V002.

Окончанием упражнения считается полное прекращение технологического процесса, перевод исполнительных механизмов

иручной арматуры в надлежащее состояние.

4.2.3.Котельнаявысокомолекулярногоорганического теплоносителя(ВОТ)

4.2.3.1.ВедениеТПустановкинагреваициркуляции

теплоносителя

1.Произвести смену потребителей теплоносителя:

-включить в работу аппарат Е-453 узла подготовки топливного газа открытием клапанов V047, V048;

-отключить подачу теплоносителя к установке сепарации нефти закрытием вентилей V051, V052.

2.Понизить температуру теплоносителя на выходе из печи до 265°С изменением уставки регулятора температуры TIC035.

3.Уменьшить степень открытия шибера печи, проанализировать изменение параметров технологического процесса происходящие при этом.

4.Отработь внешние ситуации.

38

В |

данном |

упражнении |

пользователь |

изучает |

технологический процесс и приобретает навыки работы с системой управления.

4.2.3.2. ЗаполнениеемкостейЕ-01, Е-04 теплоносителем

Включить в работу клапаны РСV009, РСV017, открыв запорную арматуру (V012, V013, V028, V027) до и после клапанов. Давление азота в ёмкостях должно достигнуть значения 225-255 кПа по приборам РI007, PI019.

После того, как давление в E-01, E-04 достигнет заданного значения клапаны РСV009, РСV017 должны закрыться.

Включить в работу клапаны РСV010, РСV018 открыв запорную арматуру

(V014, V015, V029, V030) до и после клапанов.

Открыть линейные отсекатели на входе масла в E-01, E-04 SV003, SV105, а также ручную запорную арматуру на линии подачи свежего масла в эти ёмкости

(V001, V004, V025).

При достижении уровня масла в емкостях поз. E-01, E-04 до уровня 30% приборы LI002, LI016 перестанут сигнализировать минимальный уровень и на насосы H-02, H-03 поступит разрешение на пуск по данному параметру.

Заполнить маслом АМТ-300 емкости поз. E-01, E-04 до уровня 70 %, при этом должна сработать предупредительная сигнализация высокого уровня LI002 по Е-01 и закрыться линейные отсекатели SV003, SV105. Закрыть запорную арматуру (V001, V004, V025) на линии подачи свежего масла.

4.2.3.3. Заполнениесистемыциркуляциитеплоносителя

До пуска насосов Н-02, Н-03 ручная запорная арматура на линиях теплоносителя прямого и обратного на границе установок должна быть закрыта, и открыта арматура на перемычках между прямой и обратной линиями к установкам и узлам:

39

- компримирования газа низкого давления;

–компримирования для закачки газа в пласт;

–подготовки топливного газа;

–очистки топливного газа от сероводорода;

–компримипрования газа среднего и высокого давления;

–очистки от сероводорода и стабилизации нефти;

–установки сепарации нефти;

–Т-500 площадки теплообменника;

Закрыть электроприводные задвижки: - Z073 к установке сепарации нефти;

-Z068, Z067 на входе и выходе теплоносителя центрального теплового

пункта;

-Z054 между коллектором теплоносителя обратного первого контура и коллектором теплоносителя прямого второго контура Т-180 °С;

-Z081 на линии освобождения змеевиков печи Н-4101А.

Открыть ручную запорную арматуру:

-Z032 на линии возврата теплоносителя от печи к E-04.

-открыть ручную запорную арматуру (V005, V006, V024, V022, V021, V008, V009, V033, SV083, SV080) на приемных и нагнетательных линиях насосов H-02 от

E-01, H-03 от E-04.

Пуск насосов

–Включить H-02;

–Открыть клапаны поз. V007.

Заполнение системы циркуляции теплоносителя

40

По мере заполнения сети системы циркуляции теплоносителя уровень в E-01 будет понижаться, сигнализация LI002 перестанет показывать "высокий уровень", а отсекатель SV003 откроется.

При снижении уровня масла в E-01 до 20 % шкалы прибора включить в работу насос H-03, открыть клапан V020 и продолжить заполнение системы из E-04.

Проверить работу системы циркуляции на различных режимах, проверить возможность подачи теплоносителя к каждому потребителю.

4.2.3.4. ПускпечиР-1050 надизтопливе

Розжиг горелок печей нагрева теплоносителя P-1050

Управление печами нагрева теплоносителя осуществляется с помощью системы управления горелками.

Перед розжигом горелок печи нагрева необходимо:

-визуально проконтролировать положение шибера НV107 печи ;

-произвести визуальный контроль положения отсечной и запорнорегулирующей арматуры, и воздушного вентилятора Н-07.

Перед розжигом горелок отсечная и запорно-регулирующая арматура должна находиться в следующем положении:

-вся дренажная арматура - закрыта;

-ручная запорная арматура до и после регулирующих клапанов - открыта, байпасная арматура - закрыта;

-ручная запорная арматура на линии подачи газа к каждой пилотной и основной горелкам - закрыта;

-шибер на нагнетании воздушного вентилятора Н-07 полностью открыт;

-запорная арматура на перемычках: из линии сжатого воздуха на распыление дизельного топлива, от линии топливного газа основных горелок в линию топливного газа пилотных горелок - закрыта;

41

-ручная запорная арматура на входе в блок-бокс топлива на линиях: дизельного топлива, топливного газа к основным горелкам, топливного газа к пилотным горелкам, сжатого воздуха - закрыта;

-линейный отсекатель SV085 на линии подачи дизельного топлива к горелкам – закрыт;

-линейный отсекатель SV091 на линии подачи дизельного топлива (топливного газа) к горелкам - закрыты;

-отсекатель SV092 установленный на линии сброса газа на свечу от линии подачи топливного газа к горелкам - открыт;

-линейный отсекатель SV095 на линии подачи топливного газа к пилотным горелкам - закрыт;

-отсекатель SV093 установленный на линии сброса газа на свечу от линии подачи топливного газа к пилотным горелкам - открыт;

-отсекатель SV086 на линиях подачи дизельного топлива к каждой горелке - закрыты;

-отсекатель SV090 на линиях подачи топливного газа к каждой горелке - закрыты;

-ручной шибер НV107 - полностью открыт.

Пуск печи нагрева осуществим при соблюдении следующих условий:

-при отсутствии сигнала аварийного останова "Пламя погасло", поступающего от системы аварийного останова;

-при отсутствии сигналов от детекторов пламени основных горелок и детекторов пламени пилотных горелок.

При наличии сигналов аварийно-низкого давления на линиях:

-подачи дизельного топлива к горелкам от датчика PI037;

-подачи сжатого воздуха к горелкам от датчика РІС038;

-подачи топливного газа к горелкам от датчика РІ052;

42

-подачи топливного газа к пилотным горелкам от датчика РІ051;

-при наличии сигнала низкого давления РІ050 на линии продувочного воздуха от воздушного вентилятора H-07.

При отсутствии сигналов аварийно-высокой температуры:

-на внешней поверхности змеевика 1 от датчиков TI046;

-на внешней поверхности змеевика 2 от датчика TI047;

-дымовых газов от датчика TI042;

-при отсутствии сигнала высокого давления в верхней части радиантной зоны от датчика РІ044.

С помощью регулятора давления РIС055 поднять давление в линии топливного газа к пилотным горелкам до 6 КПа.

Цикл продувки

Нажать кнопку «Последовательность пуска» на панели управления печью. Если шибер НV107 находится в положении полного открытия и поток

продувочного воздуха достаточен (сигнал низкого давления РI050 ), то начнется действие цикла продувки. На щите управления печью загорится сигнальная лампа «Продувка включена», показывая оператору продолжительность цикла продувки (15 минут).

Если в ходе выполнения цикла продувки шибер НV107 окажется закрытым или давление воздуха на нагнетании вентилятора H-07 будет недостаточным, то система управления автоматически остановит воздушный вентилятор, при этом загорится сигнальная лампа “Неисправность продувки”. После чего необходимо повторить последовательность пуска.

По завершении цикла продувки на щите управления загорится сигнальная лампа “Пилотные горелки готовы к пуску”.

Розжиг пилотных горелок

43

Розжиг пилотных горелок должен произойти в течение 30 сек. с момента окончания цикла продувки, в противном случае на щите управления загорится сигнальная лампа «Неисправность продувки», после чего последовательность пуска необходимо повторить.

Розжиг пилотных горелок необходимо производить от баллонов в следующей последовательности:

-нажать на кнопку «Старт пилота» для розжига пилотных горелок.

Входе данной операции произойдет:

-закрытие свечного отсекателя SV093 и открытие линейных отсекателей SV095 и SV096 на линии подачи топливного газа к пилотным горелкам;

-активизация (Включение) трансформаторов зажигания в результате чего происходит розжиг пилотных горелок.

Система повторит зажигание три раза, после чего линейные отсекатели каждой не зажегшейся пилотной горелки закроются. Оператор может их повторно разжечь путем нажатия на кнопку всего лишь один дополнительный раз.

Сигнал аварийно-низкого давления топливного газа к пилотным горелкам РІ051 и сигнал от соответствующих детекторов пламени останутся заблокированными в ходе розжига до тех пор, пока 5 пилотных горелок из 8 не загорятся в течение 5 минут, причем, две смежные горелки не должны быть не зажженными. Если вышеперечисленные условия не будут выполнены, то произойдет автоматическое отключение пилотных горелок. В этом случае продувку необходимо повторить.

При наличии пламени загораются соответствующие сигнальные лампы на щите управления: пилот АН «Горит пламя». При отсутствии пламени высвечиваются соответствующие сигналы : пилот АН “Нет пламени”.

С момента нажатия на кнопку «Старт пилотов», в течение 5 минут зажигаются не менее 5 пилотных горелок, и на щите управления загорается сигнальная лампа «Главные горелки готовы к пуску».

44

Розжиг главных горелок

Розжиг главных горелок необходимо производить в следующей последовательности:

Перевести регулятор уровня жидкости в емкости дизельного топлива LIC027 в автоматический режим работы и выставить уставку на поддержание уровня равного 50%.

Открыть ручную запорную арматуру на линии подачи дизтоплива от емкости

E-05 до клапана FСV036. (V077, SV108).

Включить насос H-07.

Открыть вентиль V078.

Открыть ручную запорную арматуру на линии подачи технического воздуха к горелкам печи Р-1050 (V089, V089).

Приоткрыть регулирующие клапаны FCV036, PCV 038.

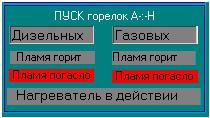

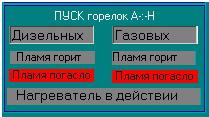

Розжиг горелки А При работе:

-на дизельном топливе - нажать на кнопку "Пуск дизельной горелки"

Втренажере розжиг горелок А - Н на дизельном топливе ведется нажатием

на кнопку  , расположенной на панели изображенной ниже.

, расположенной на панели изображенной ниже.

В ходе данной операции происходит:

- открытие отсекателей SV085, SV086 на линии дизельного топлива к горелкам (АН);

Сигналы от соответствующих детекторов пламени и сигнал PI037 аварийнонизкого давления дизельного топлива к горелкам останутся заблокированными в

45

ходе розжига до тех пор, пока 5 горелок из 8 не загорятся в течение 5 минут, причем, две смежные горелки не должны быть не зажженными. Отсекатели на топливных линиях каждой незажженной горелке закроются. Если вышеперечисленные условия не будут выполнены, то произойдет автоматическое отключение горелок. В этом случае операцию розжига горелок необходимо повторить.

При наличии пламени загорятся соответствующие сигнальные лампы на щите управления: «Горелка А-Н. Пламя горит».

При отсутствии пламени загорятся соответствующие сигнальные лампы: «Горелка А-Н. Пламя погасло».

С момента розжига первой горелки в течение 5 минут при работающих, как минимум, 5 горелок, на щите управления загорится сигнальная лампа «Нагреватель в действии».

После розжига горелок необходимо:

-вручную отрегулировать шибер НV107 для обеспечения оптимальной тяги

впечи, достигаемой при давлении 25 Па (2,5 мм вод.ст) в верху радиантной секции печи. Контроль давления (разрежения) в верху радиантной секции осуществляется по показаниям приборов РІ044;

-плавно увеличить расход топлива с помощью регулятора FIC036 при работе на дизельном топливе контролируя температуру теплоносителя на выходе из печи.

Подключение объектов потребителей системы циркуляции теплоносителя

Начальная стадия пуска При достижении температуры теплоносителя на выходе из печи 80 °С:

- открыть электроприводную арматуру Z067, Z068 на входе и выходе теплоносителя в ЦТП;

46

-открыть электроприводную арматуру Z054 на линии подачи теплоносителя из первого во второй контур;

-закрыть вентиль V034 на байпасе второго контура;

-по достижению заданной температуры нагрева теплоносителя (253-280°С) включить в работу контур регулирования расхода дизельного топлива с коррекцией по температуре теплоносителя.

-открыть запорную арматуру на линиях подачи и вывода теплоносителя с объектов потребителей и закрыть вентили в байпасных линиях.

При эксплуатации печей нагрева необходимо:

-регулировать подачу воздуха с 20 %-ным избытком, при работе горелок на дизельном топливе.

Вслучае появления коптящего пламени для восстановления нормального режима горения необходимо:

-перевести регулятор расхода топлива в режим ручного управления;

-понизить расход топлива на горение;

-отрегулировать подачу воздуха шибером на горелки или тягу в зоне горения (12 мм вод.ст) при помощи шибера НV107;

-постепенно увеличить расход топлива до достижения заданной температуры теплоносителя;

-следить за разряжением в верхней части радиантной зоны, которое должно составлять 2,5 мм вод.ст. (25 Па). Горение при отсутствии тяги вызывает перегрев стальных конструкций печи, что может привести к снижению их прочности.

Окончанием упражнения считается вывод узла на регламентный режим.

47

4.2.3.5. ПереводработыпечиР-1050 сдизтопливанагаз

Подать топливный газ на установку нагрева теплоносителя через осушитель E-08 (открыть Вентиль V103).

С помощью ручного управления регулятором FIC053 приоткрыть регулирующий клапан FCV053.

В тренажере розжиг горелок А-Н на топливном газе производится нажатием на кнопку  , расположенной на панели изображенной ниже.

, расположенной на панели изображенной ниже.

при этом происходит автоматическое закрытие отсекателя SV092 на линии сброса газа на свечу и открытие линейных отсекателей SV091, SV090.

Отрегулировать расход газа при помощи FIC053 контролируя давление газа по РI052, которое должно быть в пределах 7-150 кПа (0,07-1,50 кг/см2).

Контролируя температуру теплоносителя по ТIС033, которая должна быть в пределах (250-280 °С) постепенно повышая расход топливного газа по FIC053 понизить расход дизельного топлива по FIC036 до минимального.

Отключить подачу диз. топлива на горелки остановом насоса H-06 и закрытием запорной арматуры (отсекатель SV086). Закрыть ручную запорную арматуру на линии подачи технического воздуха к горелкам печи P-1050 (V088).

Переключить регулировку расхода топливного газа в автоматический режим с коррекцией по температуре ТIС033.

48

4.2.4. Управлениепечью

4.2.4.1. ПускпечиП-001

Перед пуском печи поз. П-001 необходимо продуть межтрубное пространство водяным паром. Для этого полностью открыть шибер печи и отсекатель поз. SSV 019 на линии подачи водяного пара в печь. Дождаться стабилизации температуры по показаниям прибора поз. TI 014, после чего отсекатель поз. SSV 019 закрыть.

Наладить нормальную холодную циркуляцию теплоносителя через змеевики печи. Для этого:

–открыть запорные вентили поз. V 003, поз. V 004, поз. V 005, поз. V 006,

поз. V 022, поз. V 023;

–открыть задвижки поз. ZSV 001, поз. ZSV 021;

–с помощью регулятора расхода поз. FC 002 довести расход холодного теплоносителя через регулирующий клапан поз. FCV 002 до 250 м3/час, после чего перевести регулятор в автоматический режим работы.

Произвести розжиг горелок печи. Для этого:

–закрыть отсекатель поз. SSV 036 на линии топливного газа "на свечу";

–открыть запорные вентили поз. V 047, поз. V 048;

–открыть эл. задвижку поз. ZSV 041 и отсекатели поз. SSV 037, поз. SSV 028, поз. SSV 029, поз. SSV 039, поз. SSV 035, поз. SSV 030, поз. SSV 031;

–с помощью регулятора давления поз. РС 032 ручным управлением медленно поднять давление в линии топливного газа к запальным горелкам до 0,05 МПа, после чего перевести регулятор в автоматический режим работы;

–произвести розжиг запальных горелок нажатием манипулятором "мышь" на кнопку "Розжиг", установленной на печи. В случае корректного проведения операции, индикатор запальных горелок изменит свой цвет;

–с помощью регулятора температуры поз. ТС 033 ручным управлением медленно приоткрывать регулирующий клапан поз. TCV 033 пока не загорятся

49

основные горелки печи (индикатор пламени основных горелок изменит свой цвет). Увеличивать степень открытия клапана поз. TCV 033 до тех пор, пока температура теплоносителя на выходе из печи не достигнет значения равного 290°С. Перевести регулятор на автоматический режим работы.

Окончанием упражнения считается вывод узла на регламентный режим.

4.2.4.2. Ведениепроцессанагреватеплоносителя

Задание:

1.Уменьшите температуру горячего теплоносителя на выходе из печи поз. П-001 до 270°С. Для этого измените уставку регулятора температуры поз. ТС 033.

2.Частично закройте шибер печи поз. П-001. Проследите как при этом изменятся показания контрольных приборов.

3.Переведите регулятор расхода холодного теплоносителя поз. FC 002 в режим ручного управления. Уменьшите степень открытия регулирующего клапана поз. FCV 002 на 10 %. По показаниям прибора поз. FI 038 проследите как изменится расход топливного газа.

Вданном упражнении пользователь изучает технологический процесс и приобретает навыки работы с системой управления.

4.2.4.3. ОстановпечиП-001

Останов печи поз. П-001 производить в следующей последовательности:

– перевести регулятор поз. ТС 033 в режим ручного управления и медленно снизить до нуля расход топливного газа к основным горелкам печи;

50

–закрыть отсекатели поз. SSV 039, SSV 035, SSV 030, SSV 031 на линии топливного газа к основным горелкам и открыть отсекатель поз. SSV 036 на линии топливного газа на свечу;

–прекратить подачу газа к запальным горелкам печи, для чего переключить регулятор поз. РС 032 в режим ручного управления и закрыть регулирующий клапан поз. PCV 032;

–закрыть отсекатели поз. поз. SSV 037, SSV 028, SSV 029;

–дождаться выравнивания температур теплоносителя на входе и выходе печи поз. П-001 по показаниям приборов поз. TI 001, поз. ТС 033, соответственно;

–прекратить циркуляцию теплоносителя, для чего переключить регулятор расхода поз. FC 002 в режим ручного управления и закрыть регулирующий клапан поз. FCV 002;

–закрыть всю запорную арматуру (кроме отсекателя поз. SSV 036);

–закрыть шибер печи.

Окончанием упражнения считается полное прекращение технологического процесса, перевод исполнительных механизмов

иручной арматуры в надлежащее состояние.

4.2.5.Установкадвухфазнойсепарации

4.2.5.1. Пускустановкидвухфазнойсепарации

Пуск установки двухфазной сепарации производить в следующей последовательности:

– открыть электрозадвижку поз. ZSV001 на линии подачи сырья в сепаратор поз. Е-001 и вентили поз. V002, V003 на линиях выхода из сепаратора газовой и жидкой фаз;

51

–с помощью регулятора расхода сырья поз. FC001 установить расход газожидкостной фазы в сепаратор поз. Е-001 равный 3000 кг/час, после чего перевести регулятор в автоматический режим работы;

–перевести регулятор давления поз. РС002 в сепараторе в автоматический режим работы и установить задание равное 25 Бар;

–перевести регулятор уровня поз. LC004 в автоматический режим работы и установить поддержание уровня жидкости в сепараторе равным 50%.

Ввиду длительного заполнения сепаратора поз. Е-001 жидкостью, имеет смысл воспользоваться кнопкой "Добавить жидкость в емкость" на панели управления объектами тренажера.

Окончанием упражнения считается вывод узла на стационарный режим.

4.2.5.2. Ведениепроцессадвухфазнойсепарации

Задания:

1.Измените уровень жидкости в сепараторе поз. Е-001 до 40%. Для этого в регуляторе уровня поз. LC004, работающем в автоматическом режиме, соответствующим образом изменить уставку регулятора. Дождитесь выхода процесса в стационарное состояние.

2.Переведите регулятор расхода сырьевого потока в сепаратор поз. Е-001 (прибор поз. FC001) в режим ручного управления. Ручным управлением измените степень открытия регулирующего клапана поз. FCV001 таким образом, что бы расход сырья в сепаратор поз. Е-001 составил 2040 кг/час.

3.Переведите регулятор поз. FC001 в автоматический режим работы и верните исходную уставку.

4.Изменением степени открытия электрозадвижки поз. ZSV001 установите

расход сырьевого потока в сепаратор поз. Е-001 равным 2000 кг/час. Пронаблюдайте

52

за происходящими изменениями в технологическом процессе. Верните электрозадвижку поз. ZSV001 в исходное состояние.

5. Частично приоткройте вентиль поз. V001 на линии воздушки из Е-001. Проследите за изменением давления в сепараторе поз. Е-001 по прибору поз. РС002.

Закройте вентиль поз. V001. |

|

|

|

|

В |

данном |

упражнении |

пользователь |

изучает |

технологический процесс и приобретает навыки работы с системой управления.

4.2.5.3. Остановпроцессадвухфазнойсепарации

Останов установки двухфазной сепарации производить в следующей последовательности:

–перевести регулятор расхода сырья поз. FC001 в ручной режим работы и медленно снизить подачу газожидкостной фазы в сепаратор поз. Е-001 до 0 кг/час;

–закрыть электрозадвижку поз. ZSV001;

–перевести регуляторы поз. РС002, поз. LC004 в ручной режим работы и полностью открыть регулирующие клапаны поз. PCV002, поз. LCV004, соответственно;

–дождаться падения давления и уровня в сепараторе поз. Е-001 ниже 0,1 бар и 0,1%, соответственно, после чего закрыть вентили поз. V002, V003;

–полностью закрыть регулирующие клапаны поз. PCV002, поз. LCV004;

–открытием отсечного клапана поз. SSV001 стравить оставшееся давление

всепараторе поз. Е-001 на факел, после чего полностью закрыть клапан.

Окончанием упражнения считается полное прекращение технологического процесса, перевод исполнительных механизмов и ручной арматуры в надлежащее состояние.

53

4.2.6. Установкатрехфазнойсепарации 4.2.6.1. Пускустановкитрехфазнойсепарации

Для выполнения данного упражнения следует последовательно выполнить следующие разделы, описанные ниже:

–подготовка к приему сырой нефти на установку сепарации;

–прием сырой нефти на установку сепарации;

–пуск в работу электродегидратора поз. V-002.

Подготовка к приему сырой нефти на установку сепарации.

Убедиться в том, что закрыты отсекатели:

–поз. SSV001 на линии сырой нефти в поз. V-001;

–поз. SSV002 на линии газа от поз. V-001 в факельный коллектор. Клапаны поз. PCV006, поз. PCV013 должны быть в закрытом положении.

Дополнительно для упражнения выставлены следующие начальные условия:

–Закрыты отсекатели: поз. SSV003, поз. SSV004, поз. SSV005.

–Закрыт регулирующий клапан: поз. LCV018.

–Закрыт шаровой кран поз. Z003 на линии подачи воды со скважины.

–Закрыт шаровой кран поз. Z002 на линии подачи воды на вход в сепаратор поз. V-001.

–Регуляторы уровней и давлений в емкостях, а так же температуры материальных потоков после теплообменников установлены в режим ручного управления.

Открыть:

–электроприводную арматуру поз. XV002 на линии газа в скруббер среднего давления от сепаратора поз. V-001.

Прием сырой нефти на установку сепарации.

54

Прием сырой нефти в сепаратор поз. V-001 осуществляется в следующем порядке:

–открыть задвижку поз. Z001 и отсекатель поз. SSV001 на линии сырой нефти от узла приема очистных устройств в сепаратор поз. V-001;

–контролировать давление в сепараторе поз. V-001 по прибору поз. РС006;

–перевести регулятор поз. РС006 на автоматический режим работы и установить ему задание 1,2 МПа;

–проконтролировать поступление нефти в сепаратор поз. V-001 по изменению уровня нефти по прибору поз. LIA001 в секции отделения воды до переливной перегородки, а затем уровня нефти, в переливной камере по прибору поз. LC009;

–при уровне 78% по прибору поз. LIA001 в секции отделения воды, нефть начнет перетекать через перегородку в переливную камеру.

Поскольку заполнение сепаратора поз. V-001 нефтью происходит медленно, то для целей обучения можно несколько раз воспользоваться кнопкой "Добавить жидкость в емкость", которая появляется при нажатии левой кнопкой мыши в сепаратор.

При наборе уровня воды выше 20% шкалы прибора (457 мм):

–отключиться предупредительная сигнализация минимального уровня по прибору поз. LC008;

–перевести регулятор поз. LC008 на автоматический режим работы установить задание на поддержание уровня воды равным 50% шкалы прибора;

–контролировать уровень нефти в переливной камере по прибору поз.

LC009;

–перевести регулятор уровня нефти поз. LC009 на автоматический режим управления и установить задание в пределах 50% от шкалы прибора.

55

После набора уровня нефти в переливной камере сепаратора поз. V-001 50% шкалы прибора поз. LC009 проконтролировать работу клапана поз. LCV009, и подать нефть через теплообменник поз. E-001 в электродегидратор поз. V-002. Открыть отсекатель поз. SSV004.

Пуск в работу электродегидратора поз. V-002.

Подать теплоноситель первого контура системы циркуляции в теплообменник поз. Е-001, для чего:

–медленно открывая запорную арматуру поз. V002 на входе теплоносителя заполнить межтрубное пространство теплообменника поз. Е-001;

–перевести регулятор поз. ТС010 на автоматический режим управления и установить задание равное 38°С;

–проконтролировать температуру нефти на выходе из Е-001 по ТС010. Переключить регулятор давления поз. PC013 в электродегидраторе поз. V-

002 на автоматический режим управления и установить задание равное 0.5 МПа. Проконтролировать поступление нефти в поз. V-002 по приборам поз.

LIA017, поз. LC018.

При наборе уровня нефти более 20% по прибору поз. LC018 отключится сигнализация минимального уровня.

Поскольку заполнение V-002 происходит очень медленно, то для целей обучения можно несколько раз воспользоваться кнопкой "Добавить жидкость в емкость", которая появляется при нажатии левой кнопкой мыши в электродегидратор.

При наборе уровня нефти выше 10% шкалы прибора поз. LIA015 отключится сигнализация минимального уровня и поступит разрешение на включение Т-001 и открытие поз. SSV005.

Перевести регулятор уровня нефти поз. LC018 на автоматический режим управления и установить задание равным 50% шкалы прибора, после чего открыть отсекатель поз. SSV005;

56

Подать техническую (промывную) воду Т=60°С в электродегидратор поз. V- 002, для чего открыть шаровой кран поз. Z003 перед счетчиком поз. FQI011.

При достижении уровня воды более 20% по прибору поз. LC012 отключается сигнализация по минимальному уровню.

Перевести регулятор поз. LC012 на автоматический режим управления и установить задание равным 50% шкалы прибора и подготовить насос поз. Н-001 к пуску. Открыть шаровой кран поз. Z004.

Поскольку заполнение V-002 водой происходит очень медленно, то для целей обучения можно несколько раз воспользоваться кнопкой "5%-ое заполнение электродегидратора V-002 водой", расположенной на панели "Внешние ситуации".

Включить в работу трансформатор поз. Т-001, подать напряжение на решетку, начиная с наименьшего 12 кВ, контролируя ток утечки.

Подать деэмульгатор с БДР-4201 в электродегидратор поз. V-002, для чего открыть ручную арматуру поз. V003.

Переключить выходное напряжение на трансформаторе поз. T-001 на 20 кВ. Вести контроль за содержанием воды в нефти из поз. V-002 по прибору поз.

AIA016, уставка которого по максимальному содержанию равна 0,3 % масс.

При достижении уровня воды в поз. V-002 50% по показаниям прибора поз. LC012 открыть шаровой кран поз. Z002 и включить насос поз. Н-001. Открыть шаровой кран поз. Z005.

Окончанием упражнения считается получение на выходе из поз. V-002 нефти регламентированного качества при стабильных параметрах управления и контроля.

57

4.2.6.2. Ведениепроцессатрехфазнойсепарации

Задание:

1.Увеличьте уровень пластовой воды в сепараторе поз. V-001 до 48% (прибор поз. LC008).

2.С помощью регулятора давления поз. РС006 увеличьте давление в сепараторе поз. V-001 до 1.2 МПа.

3.Увеличьте температуру потока нефти на входе электродегидратор поз. V- 002 до 70°С. Для этого соответствующим образом измените уставку регулятора поз.

ТС010.

4.Уменьшите уровень воды в электродегидраторе поз. V-002 до 45% за счет частичного сброса дренажа в V-5702A/B.

5.Отработайте внешние ситуации. Проследите за происходящими при этом изменениями в схеме. Продумайте ваши действия при каждой из них.

Вданном упражнении пользователь изучает технологический процесс и приобретает навыки работы с системой управления.

4.2.6.3. Остановпроцессатрехфазнойсепарации

Произвести понижение температуры нефти на выходе из теплообменника поз. Е-001, для чего перевести регулятор поз. TC010 на линии выхода теплоносителя от теплообменника поз. Е-001 в режим ручного управления и постепенно закрывая клапан поз. TCV010 понизить температуру нефти.

Выключить трансформатор Т-001 на электродегидраторе V-002. Прекратить:

-подачу нефти от узла приема очистных устройств к установке сепарации закрытием отсекающего клапана поз. SSV001 и задвижки поз. Z001;

-подачу промывной воды закрытием задвижки поз. Z003;

58

- подачу эмульсии деэмульгатора с БДР-4201 закрытием вентиля поз. V003. Закрыть задвижку поз. Z005 на линии нагнетания насоса поз. Н-001 и

остановить насос поз. Н-001.

Открыть ручную запорную арматуру на линии сброса газа на свечу от:

-трехфазного сепаратора поз. V-001 - вентиль поз. V001;

-электродегидратора поз. V-002 - вентиль поз. V004;

и медленно сбросить остаточное давление в аппаратах.

Сдренировать продукты из аппаратов и трубопроводов в дренажные емкости открытием электрозадвижек поз. XV001 и XV003.

Для ускорения процесса дренирования аппаратов можно воспользоваться кнопкой "Уменьшить жидкость в емкости", которая появляется при нажатии левой кнопкой мыши в соответствующий аппарат.

Переключить все регуляторы давления и уровня в ручной режим управления и закрыть соответствующие регулирующие клапана.

После стравливания давления и опорожнения аппаратов перекрыть всю запорную арматуру.

Окончанием упражнения считается полное прекращение технологического процесса, перевод исполнительных механизмов

иручной арматуры в надлежащее состояние.

4.2.7.Установкаосушкигаза

4.2.7.1. Пускустановкиабсорбер-десорбер

Осуществить пуск установки в следующей последовательности:

– Пустить в работу холодильники поз. Т-001, Т-002 открытием соответствующей запорной арматуры.

59

–Привести емкость поз. Е-002 в предпусковое состояние, для чего открытием вентиля поз. V032 набрать уровень жидкости в емкости 60 - 80 %. После набора необходимого уровня жидкости закрыть вентиль поз V032.

–Пустить насос поз. Н-003 по следующей схеме: открыть вентиль поз. V016, произвести пуск насоса, открыть клапан поз. V015.

–Подать орошение в колонну поз. К-2 частичным открытием (на 60 %) регулирующего клапана поз. FCV 015.

–Начать набор уровня в кубе абсорбера поз. К-2 порядка 50 %; по мере заполнения куба К-2 открыть вентили поз.: V018, V026, V025, V008, V009; приоткрыть регулирующие клапаны поз. LCV 023, поз. LCV 025.

–При повышении уровня жидкости в кубе колонны К-2 до 50 %, перевести регуляторы уровня поз.LC 025, поз.LC 023 в автоматический режим работы, установить задание - 50 %.

–Прикрыть регулиющий клапан поз. FCV 015 до 10 %.

–

–Набрать уровень жидкости в кубе колонны поз. К-1 40 - 60 % по показаниям прибора поз. LC 019.

–Пустить в работу линию подачи абсорбента из К-1 в К-2: открыть вентили поз.: V010, V019, V022, V021, V020, V017; запустить насос поз. Н-002; открыть вентиль поз. V011; приоткрыть регулирующий клапан поз. LCV 019.

–Перевести регулятор поз. LC 019 в автоматический режим работы, установить задание - 50 %.

–Открыть вентиль поз. V013 в линии подачи нефтяного газа в контактор поз. К-2. Перевести регулятор давления поз. РС 020 в автоматический режим работы

ивыставить уставку на поддержание давления 38,5 бар.

–Перевести регулятор уровня поз. LC 024 в автоматический режим работы

иустановить задание регулятору на поддержание уровня 50 %.

60

–После установления устойчивой холодной циркуляции, установку вывести на горячую циркуляцию, постепенно поднимая температуру низа выпарной колонны поз. К-1, наладив циркуляцию горячего теплоносителя через испаритель И- 1.

–Открыть вентиль поз. V029 в линии сброса газов из емкости поз. Е-003 на свечу. Перевести регулятор давления поз. РС 021 в автоматический режим работы и задать уставку на поддержание давления равного 3 бар.

–Открыть вентили поз. V006, поз. V007 в линии вывода газов из колонны поз. К-1. Перевести регулятор давления поз. PIC 002 в автоматический режим работы, установить задание на поддержание давления в емкости 0,2 кг/см2.

–При достижении нормальной температуры низа выпарной колонны (135 °С) перевести регулятор температуры поз. ТС 008 в автоматический режим работы и увеличить орошение раствора "ДМ" в контактор поз. К-2 до нормального (10000 кг/час). Перевести регулятор расхода поз. FC 015 в автоматический режим работы.

–Дождаться повышения уровня в емкости поз. Е-001 и запустить насос орошения поз. Н-001 колонны поз. К-1. После пуска насоса орошения частично приоткройте регулирующий клапан поз. FCV 005 в линии орошения колонны

(ввиду |

длительного |

заполнения |

жидкостью |

емкости |

орошения |

|

поз. |

Е-001 |

для |

ускорения |

процесса |

имеет |

смысл |

воспользоваться кнопкой "Увеличение жидкости на 10 % от объема емкости" на панели управления объектами тренажера).

–Переведите регулятор FC 005 в автоматический режим работы и задайте уставку на поддержания расхода орошения в колонну К-1 - 1600 кг/час.

–Переведите регулятор уровня поз. LC 001 в автоматический режим работы и задайте уставку на поддержание уровня жидкости в емкости поз. Е-001 50 %.

Окончанием упражнения считается вывод узла на регламентный режим.

61

4.2.7.2. Ведениепроцессаабсорбции-десорбции

Данная установка предназначена для очистки газа от СО2 жидкими поглотителями (абсорбционный процесс). В качестве жидких поглотителей применяется водный раствор диэтиленгликоля (ДЭГ) с моноэтаноламином (МЭА). После осушки и очистки газа жидкими поглотителями содержание СО2 в газе должно быть не более 0,01 % объемных, влаги не более 0,25 г/нм3.

Исходным сырьем установки является очищенный от механических примесей и капельной влаги нефтяной газ с влажностью 100 %.

Готовой продукцией установки является очищенный от углекислого газа нефтяной газ и жидкие углеводороды (компрессионный бензин).

Нефтяной газ подается в нижнюю часть абсорбера поз. К-2, где пройдя отбойные устройства дополнительно освобождается от взвешенных капель углеводородного конденсата (компрессионного бензина) и воды. Выпавший компрессионный бензин с низа контактора направляется в линию КБ, а вода периодически дренируется в промканализацию. Уровень компрессионного бензина в контакторе регулируется регулятором уровня (поз. LC 024), клапаном (поз. LCV 024) установленном на выходе компрессионного бензина из контактора.

Нефтяной газ после отбойников поднимается по трубе "глухой" тарелки, затем проходит через колпачковые тарелки, где контактирует со стекающим сверху раствором моноэтаноламина и диэтиленгликоля (раствор ДМ). Поднимаясь от тарелки к тарелке, газ осушается и очищается от СО2 и поступает в верхнюю часть колонны К-2, где на отбойных устройствах задерживаются унесенные потоком газа капли жидкого поглотителя (раствора ДМ).

Сверху абсорбера по трубопроводу очищенный и частично осушенный нефтяной газ подается на установку осушки.

Раствор "ДМ" (16-21 % моноэтаноламина, 5-7 % воды, 72-79 % диэтиленгликоля) насосом поз. Н-003 из емкости свежего раствора поз. Е-002 с температурой 20-45 °С в количестве до 25 т/час подается в верхнюю часть абсорбера

62

поз. К-2. Температура раствора ДМ на входе в абсорбер поз. К-2 контролируется техническим термометром (поз. TI 016), расход регулируется регулятором (поз. FC 015), клапаном (поз. FCV 015), установленном на линии подачи раствора ДМ в контактор после насоса поз. Н-003.

Раствор "ДМ" контактирует с газом, насыщается влагой и углекислым газом, стекает вниз, затем из глухой тарелки контактора выводится поступает в теплообменники поз. Т-003. Уровень раствора на глухой тарелке контактора контролируется уровнемером (поз. LI 013) и регулируется регулятором уровня (поз. LC 025), клапаном (поз. LCV 025), установленном на линии выхода раствора из контактора. В теплообменниках поз. Т-003 раствор ДМ нагревается за счет утилизации тепла обратного потока раствора ДМ. Пройдя теплообменники поз. Т- 003 раствор "ДМ" с температурой 60-80 °С поступает в фазный разделитель поз. Е- 003.

Вфазном разделителе поз. Е-003 при давлении 2-8 кгс/см2 (0,2-0,8 МПа) и температуре 60-80 °С из раствора "ДМ" выделяются растворенные в нем углеводородные газы и направляются в систему утилизации факельного газа. Давление в разделителе поз. Е-003 регулируется регулятором давления (поз. PC 021), клапаном (поз. PCV 021), установленном на линии выхода газа из емкости.

Температура раствора ДМ в фазном разделителя поз. Е-003 контролируется прибором температуры (поз.TI 022).

Из емкости поз. Е-003 насыщенный раствором "ДМ" проходит через теплообменник Т-004, где нагревается горячим регенерированным раствором "ДМ" до температуры 90-120 °С и поступает в отпарную колонну поз. К-1. Температура питания выпарной колонны поз. К-1 контролируется техническим термометром

(поз. TI 006).

Вколонне поз. К-1 поддерживается избыточное давление 0,1-0,5 кгс/см2 (0,01-0,05 МПа). Температура низа поз. К-1 120-150 °С поддерживается испарителем поз. И-1 с помощью горячего теплоносителя с температурой 250-275 °С и давлением

63

до 16 кгс/см2 (1,6 МПа). Температура низа колонны регулируется регулятором температуры (поз. TC 008), клапаном (поз. TCV 008), установленном на линии обратного теплоносителя из испарителя поз. И-1.

Верхний продукт К-1 (водяные пары и углекислый газ) после охлаждения и конденсации в холодильнике поз. Т-001 поступает в сборник орошения поз. Е-001.

Из емкости орошения поз. Е-001 конденсат насосом поз. Н-001 подается на орошение колонны поз. К-1 в количестве до 2 т/час для поддержания температуры верха поз. К-1 80-102 °С, избыток дренируется в промканализацию. Температура верха К-1 контролируется прибором температуры (поз. TI 007).

Углекислый газ с некоторым содержанием сероводорода с верха поз. Е-001 направляется на установку утилизации кислых газов 1 млрд. УСО. Предусмотрен так же сброс углекислого газа в атмосферу.

Нижний продукт колонны поз. К-1 - регенерированный раствор "ДМ" из испарителя поз. И-1 насосом поз. Н-002 перекачивается через межтрубное пространство теплообменников поз. Т-004, Т-003, где охлаждается встречным потоком насыщенного раствора "ДМ" до температуры 60-80 °С. Уровень раствора ДМ в испарителе поз. И-1 регулируется регулятором уровня (поз. LC 019), клапаном (поз. LCV 019), установленном на линии выхода раствора ДМ из теплообменников поз. Т-004.

Регенерированный раствор "ДМ" после теплообменников поз. Т-003 проходит холодильник поз. Т-002, где охлаждается водой до температуры 20-40 °С и поступает в емкость регенерированного раствора "ДМ" поз. Е-002. Температура его контролируется техническим термометром (поз. TI 016). Уровень в поз. Е-002 контролируется уровнемером (поз. LI 018).

Задание:

1. Уменьшите уровень в кубе колонны поз. К-2 до 45 % (прибор поз. LC

025).

2. Увеличьте уровень в емкости поз. Е-003 до 55 % (прибор поз. LC 023).

64

3.Понизьте давление в контакторе поз. К-2 до 38 бар (прибор поз. PC 020).

4.Повысьте температуру в кубе колонны поз. К-1 до 138 °С (прибор поз. ТС

008).

5.Увеличьте уровень в кубе колонны поз. К-1 до 55 % (прибор поз. LC 019).

6.Увеличьте расход флегмы в колонну поз. К-2 до 10200 кг/час (прибор поз.

FC 015).

Вданном упражнении пользователь изучает технологический процесс и приобретает навыки работы с системой управления.

4.2.7.3. Остановустановкиабсорбции-десорбции

Останов установки осуществить по следующей схеме:

– Прекратить прием газа на установку полным закрытием вентиля поз.

V013.

– Прекратить подачу теплоносителя в испаритель И-1 полным закрытием

V012.

–Закрыть вентиль поз. V015 и остановить насос поз. Н-003.

–Открыть вентиль поз. V030 в линии слива жидкости из системы.

–С помощью соответствующих регуляторов полностью открыть регулирующие клапаны поз. LCV 024, LCV 025, LCV 019, LCV001 (предварительно регуляторы должны быть переведены в ручной режим работы).

–Переключить регулятор поз. FC 005 в режим ручного управления и закрыть регулирующий клапан поз. FCV 005.

–По окончании опорожнения емкостей и кубов колонн, закрыть регулирующие клапаны поз. LCV 024, LCV 025, LCV 019, LCV001 и остановить насосы поз. Н-001, Н-002.

–Стравить давление на факел из емкости поз. Е 003 полным открытием

регулирующего клапана поз. PCV 021, давление из контактора поз. К-2 открытием

65

регулирующего клапана поз. PCV 020, давление из колонны К-1 полным открытием клапана поз. PCV001 (предварительно соответствующие регуляторы давления должны быть переведены в ручной режим работы).

–Закрыть вентили на линиях подачи воды в теплообменники поз Т 001,

поз. Т 002.

–Перевести систему автоматизации в ручной режим работы, привести исполнительные механизмы и запорно-отсечную арматуру в нормальное состояние.

Окончанием упражнения считается полное прекращение технологического процесса, перевод исполнительных механизмов

иручной арматуры в надлежащее состояние.

4.2.8.Установкапроизводстваводорода

4.2.8.1. Пускустановкипроизводстваводорода

Пуск секции производства водорода осуществляется по следующему алгоритму:

1)Налаживание водной циркуляции:

–подать деминерализованную воду в деаэратор поз.S-21, для чего приоткрыть регулирующий клапан поз.LCV027, перевести регулятор поз.LIC027 на автоматический режим управления, установить задание равным 40 %;

–открыть задвижку поз.V047 на линии продувки пара в емкость сбора

продувок;

–открыть задвижки поз.: V044, V040, V032, V031, и включить насос питательной воды поз.H-20/А;

–открыть задвижку поз.V042 и приоткрыть регулирующие клапана поз.TCV024, TCV025 на 10 %;

–приоткрыть регулирующий клапан поз.LCV021, перевести регулятор поз.LIC021 на автоматический режим управления, установить задание равным 25 %;

66

– зациркулировать воду через змеевик печи риформинга поз.Р-1193 и через котел утилизатор поз.Т-09, для чего открыть вентили поз.: V021, V024, V025.

2) Подача сырья:

Для запуска секции необходимо обеспечить подачу исходного сырья (природного газа) в печь парового риформинга

сцелью вывода секции на регламентный режим. Перед этим

необходимо убедиться, что водная циркуляция в узлах нагрева и утилизации тепла проходит в соответствии с регламентными требованиями.

– открыть отсечной клапан поз.SV009 и заполнить сепаратор сырья поз.S-

04;

–открыть отсечной клапан поз.SV016, вентиль поз.V019, приоткрыть регулирующий клапан поз.FCV007 и запустить установку компрессора сырьевого газа поз.C-06;

–приоткрыть регулирующий клапан поз.FCV001, перевести регулятор поз.FIC001 на автоматический режим управления, установить задание равным 150 м3/час;

–приоткрыть регулирующий клапан поз.TCV011.

3)Пуск печи парового риформинга поз.P-1193:

Печь парового риформинга поз.P-1193 предназначена для нагрева технологического газа и проведения реакции на катализаторе с целью получения товарного водорода. Пуск печи должен осуществляться только при наличии сырья в змеевиках печи.

–убедиться в наличии сырья в змеевиках печи;

–открыть шиберы поз.: V001, V002 дымососа поз.Н-01/А и включить в работу дымосос поз.Н-01/А;

67

–подать атмосферный воздух в топку печи риформинга поз.Р-1193, для чего открыть арматуру поз.: V005, V006 и включить воздуходувку поз.Н-02/А;

–подать метан для розжига горелок печи, открыть отсечной клапан SV010, приоткрыть регулирующий клапан поз.FCV013 и включить розжиг горелок нажатием кнопки «Вкл-Выкл»;

–после подъема температуры по прибору поз.TI015 до 700 °С открыть вентили поз.: V049, V039, V048, электрозадвижку поз.Z036 и подать газ через утилизаторы тепла на осушку и очистку;

–подать пар через пароперегреватель, для чего открыть вентили поз.V023 и V026, приоткрыть регулирующий клапан поз.FCV009, перевести регулятор поз.FIC009 на автоматический режим управления, установить задание равным 6000 м3/час;

–открыть вентиль поз.V020, приоткрыть регулирующий клапан поз.TCV012, перевести регулятор поз.TIC012 на автоматический режим управления, установить задание равным 80 °C.

4)Переключить регулирование всех параметров на автоматический режим управления:

–перевести регулятор поз.FIC007 на автоматический режим управления, установить задание равным 1200 м3/час;

–перевести регулятор поз.TIC011 на автоматический режим управления, установить задание равным 380 °C;

–перевести регулятор поз.FIC013 на автоматический режим управления, установить задание равным 15000 м3/час;

–перевести регулятор поз.TIC024 на автоматический режим управления, установить задание равным 235 °C;

–перевести регулятор поз.TIC025 на автоматический режим управления, установить задание равным 175 °C.

Дождаться вывода узла на регламентный режим.

68

Окончанием упражнения считается вывод узла на регламентный режим.

4.2.8.2. ВедениеТПустановкипроизводстваводорода

Описание технологической схемы.

Природный газ поступает по трубопроводу в сепаратор питания поз.S-04 с давлением минимально 8,0 бар (изб.). Для проведения технологического процесса давление природного газа должно быть увеличено до 39,8 бар (изб). С этой целью предусмотрен компрессор поз.C-06.

Расход метана управляюется регулятором расхода поз.FIC007.

Природный газ содержит соединения серы, отравляющие катализатор риформинга. Поэтому сырье направляется в отделение обессеривания, предварительно нагреваясь дымовыми газами в 1-м и 2-м змеевиках подогрева сырья секции рекуперации тепла печи риформинга поз.Р-1193 до температуры 380 °С. Процесс сероочистки осуществляется в две стадии. В реакторе поз.R-1190 происходит гидрирование сераорганических соединений, поглощение сероводорода осуществляется в реакторе поз.R-1191. Для гидрирования сырья перед сырьевым компрессором поз.С-06 в природный газ подается водород.

Очищенный сырьевой газ поступает на смешение с технологическим водяным паром.

Водяной пар подается на смешение по клапану-регулятору расхода поз.FIC009. Поток представляет собой пар высокого давления, перегретый в змеевике расположенного в конвективной зоне печи риформинга поз.Р-1193 до температуры 320÷350 °С.

Паро-газовый поток греется в змеевике подогревателя сырья предриформинга конвективной зоны печи. Необходимое соотношение пар/углерод при нормальном режиме работы равно 2,0.

69

Прошедшая подогрев смесь направляется в реактор предриформинга поз.R- 1192. Температура потока на входе в предриформинг составляет 470÷500 °С.

Предварительно конвертированный газ после нагрева в змеевике отделения рекуперации тепла отходящих газов поз.Р-1193 далее распределяется по реакционным трубам печи парового риформинга, загруженным катализатором.

Выходящий из печи конвертированный газ с температурой 905÷920 °С, отдает свое тепло на выработку пара в котле-утилизаторе поз.Т-09, где охлаждается до 550÷575 °С. Далее газ охлаждается в 1-ом подогревателе котловой питательной воды поз.Т-16 и поступает в реактор конверсии окиси углерода поз.R-1194. Из реактора поз.R-1194 конвертированный газ поступает в узел утилизации тепла. Технологический газ охлаждается во 2-ом подогревателе питательной воды поз.Т- 17, в змеевике деаэратора поз.S-21 до температуры 125÷140 °С и далее поступает в систему осушки и очистки водорода.

Вдеаэратор поз.S-21 подается деминерализованная вода из сетей завода. Уровень в емкости регулируется регулирующим клапаном поз.LCV027, установленным на трубопроводе деминерализованной воды. Фиксированное количество пара из деаэратора направляется через ограничительную шайбу в емкость сбора продувок.

Питательная вода из деаэратора насосом поз.Н-20/А,В через систему утилизации тепла подается в барабан-паросборник поз.Е-10.

Выработанный пар из поз.Е-10 перегревается в змеевике пароперегревателя, расположенном в секции рекуперации тепла печи риформинга до температуры около 325÷340 °С.

Для вывода накопившихся в котловой воде солей и накипи из паросборника поз.Е-10 предусмотрены непрерывная продувка на химводоочистку.

Вкачестве основного топлива печи риформинга используется природный газ. Подачу воздуха на горение обеспечивают воздуходувки поз.Н-02/А,В.

Заслонки на всасе воздуходувок в нормальном режиме полностью открыты. Расход

70

воздуха регулируется так, чтобы обеспечить как минимум 10 % избыток воздуха. Дымососы поз.Н-01/А,В выбрасывают дымовой газ в атмосферу.

В |

данном |

упражнении |

пользователь |

изучает |

технологический процесс и приобретает навыки работы с системой управления.

4.2.8.3. Остановустановкипроизводстваводорода

Полный останов производства производится в период капитального ремонта, реконструкции, замене основного технологического оборудования и при опасности возникновения чрезвычайных ситуаций.

Прекратить подачу топливного газа в печь риформинга поз.Р-1193, закрыть отсечной клапан поз.SV010 и убедиться в затухании горелок печи (прибор «ВклВыкл» станет серым), также перевести регулятор поз.FIC013 в ручной режим управления и закрыть регулирующий клапан поз.FCV013.

Прекратить прием сырья на установку:

-остановить компрессор сырьевого газа поз.C-06;

-закрыть отсечной клапан поз.SV009, перевести регулятор поз.FIC007 в ручной режим управления и закрыть регулирующий клапан поз.FCV007;

-перевести регулятор поз.FIC001 в ручной режим управления и закрыть регулирующий клапан поз.FCV001;

-перевести регулятор поз.TIC011 в ручной режим управления и закрыть регулирующий клапан поз.TCV011;

-перевести регулятор поз.FIC009 в ручной режим управления и закрыть регулирующий клапан поз.FCV009;

-закрыть вентиль поз.V019.

Дождаться понижения температуры в печи.

Прекратить подачу питательной воды на установку и его циркуляцию:

71

- закрыть задвижку поз.V042 и остановить насос питательной воды поз.H-

20/А;

-закрыть задвижки поз.: V044, V040, V032, V031, V047;

-перевести регуляторы поз.: LIC021, LIC027, TIC024, TIC025 в ручной режим управления.

Закрыть арматуру на линии пара и конденсата пара:

-закрыть вентили поз.: V021, V024, V025, V023, V026;

-перевести регулятор поз.TIC012 в ручной режим управления;

-закрыть вентиль поз.V020.

Закрыть запорную арматуру на линии водорода:

-закрыть вентили поз.: V049, V039, V048;

-закрыть электрозадвижку поз.Z036.

Остановить воздуходувку поз.Н-02/А и закрыть арматуру поз.: V005, V006. Выключить дымосос поз.Н-01/А и закрыть шиберы поз.: V001, V002.

Окончанием упражнения считается полное прекращение технологического процесса с выводом продуктов из технологического оборудования, остановка электрооборудования и перевод исполнительных механизмов и ручной арматуры в надлежащее состояние.

72

4.3. Типовые промышленные технологические процессы 4.3.1. Установкадебутанизации

4.3.1.1. ПускколонныдебутанизацииК-460

Принять оборотную воду в конденсатор поз. Т-03:

-открыть вентиль поз. V022 на линии прямой оборотной воды и вентиль поз. V020 на линии воздушки, для заполнения трубного пространства конденсатора теплоносителем и выдавливания воздуха из аппарата;

-после появления чистой жидкой фазы через воздушку (на схеме

активируется индикатор жидкости  ), закрыть вентиль поз. V020;

), закрыть вентиль поз. V020;

- приоткрыть на 15% регулирующий клапан поз. TCV018 на линии обратной оборотной воды.

Подключить в работу АВО поз. Т-08:

-открыть жалюзи на 50%;

-включить электродвигатель вентилятора АВО;

-в ручном режиме установить обороты вентилятора равным 20%.

Открыть вентили поз. V037 и V018 на линии паров верха колонны поз. К-460 возле конденсатора поз. T-03.

Открыть арматуру поз. V032 на линии дренажа с аппаратов в емкость поз. Е- 07, а также открыть вентиль поз. V034 на линии воздушки емкости поз. E-07.

Подключить фильтр поз. F-01/1 в работу, для чего открыть вентили поз. V002

и V004.

Подать питание в колонну поз. К-460:

-открыть отсекатель поз. SV001;

-открыть вентили поз. V007 и V009;

-вручную приоткрыть регулирующий клапан поз. FCV007 на 30%.

Набрать продукт в кубовую часть колонны поз. К-460 до значений 30-40% по показаниям прибора поз. LIC016 (для ускорения процесса набора

73

уровня можно воспользоваться кнопкой "Добавить жидкость в емкость", которая появляется при нажатии левой кнопкой мыши на индикатор уровня в кубе колонны) и начать разогрев кубовой части колонны. Для этого необходимо:

-на линии обратного керосина от испарителя поз. Т-02 открыть вентиль поз.V013 и приоткрыть регулирующий клапан поз. TCV005 на 25%;

-на линии подачи прямого керосина в испаритель поз. Т-02 открыть отсекатель поз. SV006.

Рекомендуется поднимать температуру в кубе колонны таким образом, чтобы испарение кубовой жидкости компенсировалось подачей питания. Постепенно приоткрыть регулирующий клапан поз. TCV005 до 50%.

При повышении давления в емкости поз. Е-04 выше 0.4 МПа включить регулятор поз. PIC021 на автоматический режим управления, установить задание равным 0.466 МПа.

Перевести регуляторы температуры поз. TIC034 и TIC018 в автоматический режим управления и установить задания равными 47°С и 40°С, соответственно.

При появлении уровня в емкости поз. Е-04 20-30% по показаниям прибора поз. LIC024 (для ускорения процесса набора уровня можно воспользоваться кнопкой "Добавить жидкость в емкость", которая появляется при нажатии левой кнопкой мыши в емкость

поз. Е-04) включить в работу насос поз. Н-05/A и наладить подачу орошения колонны через клапан поз. FCV015:

-на линии всаса насоса поз. Н-05/A открыть электрозадвижку поз. Z021 и заполнить полость насоса жидкостью;

-запустить насос поз. Н-05/A в работу и набрать давление на линии нагнетания до 3 МПа по прибору поз. PI023;

-медленно, во избежание гидравлических ударов, открыть электрозадвижку поз. Z023;

74

- вручную приоткрыть регулирующий клапан поз. FCV015 на 15%. Перевести регулятор поз. FIC015 на автоматический режим управления и

установить задание равным 7000 кг/час.

При достижении режимных значений температуры и уровня в кубе колонны (по приборам поз. TI010 выше 115°С и поз. LIC016 выше 50%) открыть арматуру на линии выхода кубового продукта и подать дебутанизированный конденсат в изопентановую колонну:

-открыть вентили поз. V024, V027 и электрозадвижку поз. Z025;

-приоткрыть регулирующий клапан поз. FCV017 на 10%,

-перевести регулятор поз. LIC016 на автоматический режим управления и установить задание равным 50%;

-переключить регулятор поз. FIC017 в каскадный режим управления. Постепенно увеличить расход питания колонны поз. К-460 до 50000 кг/час и

перевести регулятор поз. FIC007 на автоматический режим работы.

Перевести регулятор температуры поз. TIC005 на автоматический режим работы и установить задание равным равным 70°С.

Открыть вентиль поз. V029 на линии подачи бутановой фракции потребителю.

При достижении уровня жидкости в емкости поз. Е-04 50-60%, перевести регулятор уровня поз. LIC024 на автоматический режим работы и установить задание равным 55%.

Окончанием упражнения считается вывод узла на стационарный режим.

4.3.1.2. ВедениеТПколонныдебутанизацииК-460

Депропанизированный конденсат с температурой 65°С и давлением 0.7 МПа (7.0 кгс/см2) поступает на дебутанизацию в колонну поз. К-460. Расход питания

колонны поз. К-460 регулируется прибором поз. FIC007.

75

Назначение колонны - дебутанизатора поз. К-460 - извлечение бутановой фракции.

Режим работы колонны поз. К-460:

-давление верха - 0.48 МПа (4.8 кгс/см2);

-температура верха - 52.05°С;

-температура куба - 113.5-116.5°С.

Рабочий режим дебутанизатора поддерживается в следующих пределах:

•давление верха К-460 измеряется прибором поз. PI008 и регулируется клапаном поз. PСV021, который расположен на трубопроводе паров на факел из емкости поз. Е-04;

•измеряется температура на верху, кубе и в трех точках по высоте колонны приборами поз. TI009-TI013;

•сигнализируется высокий 80% и низкий 20% уровень в кубе дебутанизатора прибором поз. LIC016;

•регулируется расход орошения в дебутанизатор клапаном поз. FСV015.

Подвод тепла в куб колонны поз. К-460 осуществляется теплоносителем из печи (300°С) через испаритель поз. Т-02.

Тепловой режим испарителя поз. Т-02 поддерживается регулятором температуры "контрольной" тарелки дебутанизатора (прибор поз. ТIC005) клапаном поз. ТСV005.

Пары бутановой фракции от верха К-460 с температурой 52.05°С через поступают на конденсацию в аппарат воздушного охлаждения поз. Т-08. Температура продукта на выходе из АВО регулируется (прибор поз. ТIC034) изменением частоты вращения вентилятора.

Далее продукт после Т-08 поступает в концевой холодильник поз. Т-03 на дополнительную конденсацию и охлаждение, откуда поступает в рефлюксную емкость поз. Е-04 с температурой 40°С и давлением 0.465 МПа. Температура

76

продукта на выходе из Т-03 регулируется клапаном поз. TCV018, расположенным на трубопроводе обратной оборотной воды из Т-03.

Бутановая фракция с температурой 40°С из рефлюксной емкости поз. Е-04 забирается насосом поз. Н-05/A,B. На нагнетании насосов поз. Н-05/A,B бутановая фракция разделяется на два потока: один поток через клапан поз. FСV015 поступает в дебутанизатор поз. К-460 в качестве орошения, а второй поток через клапан поз. LСV024 регулятора уровня в рефлюксной емкости поз. Е-04 подается потребителю.

В рефлюксной емкости предусмотрена аварийная сигнализация низкого уровня 5% (прибор поз. LIC024).

Безопасная работа насосов поз. Н-05/A,B обеспечивается автоматическими блокировками с отключением рабочего насоса при:

-аварийном понижении уровня в рефлюксной емкости поз. Е-04 по прибору поз. LIC024 ниже 5%;

-повышении температуры подшипников по приборам поз. TI032, TI039 выше

65°С;

-"сухом" протоке через насос;

-загазованности в помещении технологической насосной, равной 50% НКПВ;

-возникновении пожара в насосной.

Дебутанизированный конденсат из куба колонны поз. К-460 самотеком поступает в изопентановую колонну. Расход кубового продукта колонны поз. К-460 регулируется клапаном поз. FCV017. Регулятор поз. FIC017 подключен в каскадное управление от регулятора уровня (прибор поз. LIC016) в кубе колонны.

В данном упражнении пользователь изучает технологический процесс и приобретает навыки работы с системой управления.

4.3.1.3. ОстановколонныдебутанизацииК-460

Останов колонны К-460 произвести по следующей схеме:

Закрыть арматуру на трубопроводе подачи питания в колонну поз. К-460:

77

-закрыть отсекатель поз. SV001;

-закрыть вентили поз. V002, V004, V007, V009;

-переключить регулятор поз. FIC007 в ручной режим управления и закрыть регулирующий клапан поз. FCV007.

Отключить подачу теплоносителя в испаритель поз.Т-02:

-закрыть отсечной клапан поз. SV006;

-закрыть вентиль поз. V013;

-переключить регулятор поз. TIC005 в ручной режим управления и закрыть регулирующий клапан поз. TCV005.

Прекратить подачу орошения в колонну поз. К-460, для чего переключить регулятор поз. FIC015 в ручной режим управления и закрыть регулирующий клапан поз. FCV015.

Максимально снизить уровень в емкости поз. Е-04, откачивая бутановую фракцию насосом поз. Н-05/A. Переключить регулятор поз. LIC024 в ручной режим управления и полностью открыть регулирующий клапан поз. LCV024. При понижении уровня ниже 7% закрыть регулирующий клапан поз. LCV024.

На линии нагнетания насоса поз. Н-05/A закрыть электрозадвижку поз. Z023 и остановить насос поз. Н-05/A. На линии всаса насоса поз. Н-05/A также необходимо закрыть электрозадвижку поз. Z021.

Переключить регулятор поз. TIC034 в ручной режим управления и понизить частоту вращения вентилятора АВО поз. T-08 до минимального значения. Отключить электродвигатель вентилятора АВО поз. Т-08 и закрыть жалюзи.

Максимально снизить уровень в кубе колонны поз. К-460 и испарителе поз. Т-

02:

-переключить регуляторы поз. LIC016 и FIC017 в ручной режим управления;

-полностью открыть регулирующий клапан поз. FCV017;

-при понижении уровня в кубе колонны поз. К-460 ниже 5% закрыть регулирующий клапан поз. FCV017;

78