- •Лекции по деталям машин

- •Раздел 1. Введение.

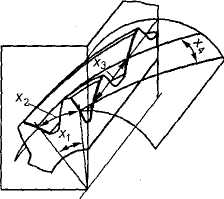

- •Концентрации нагрузки q по ширине зуба (в, г, д)

- •Деформацию вала и неравномерность нагрузки ( , - перемещения вала соответственно на опорах 1 и 2)

- •Раздел 2. Усталость и выносливость деталей машин

- •Раздел 3. Краткие сведения о машиностроительных материалах и основах их выбора

- •Раздел 4. Неразъемные соединения (сварные, паяные, клеевые, заклепочные соединения и соединения с натягом).

- •С параллельным расположением заклепок

- •С шахматным расположением заклепок

- •Раздел 5. Разъемные соединения.

- •Винтом; в, г — соединение шпилькой

- •Изготовленных из различных материалов

- •Болт установлен с зазором

- •Болт установлен без зазора

- •Раздел 6. Введение в передачи.

- •Раздел 7. Зубчатые передачи.

- •Передач с эвольвентным профилем зубьев

- •Раздел 8. Червячные передачи.

- •Раздел 9. Передачи «винт-гайка»

- •Винт; 4 — рукоятка; 5 — чашка домкрата; 6— шип, 7 — корпус

- •Раздел 10. Валы и оси.

- •Вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г — эпюра крутящего момента; д — эскиз вала

- •Раздел 7. Подшипники.

- •Раздел 12. Ременные передачи.

- •Общепромышленного применения (выборка)

- •Раздел 13. Фрикционные передачи.

- •Передача с катками клинчатой формы

- •Раздел 14. Цепные передачи.

- •Раздел 15. Муфты приводов.

- •Раздел 16. Упругие элементы в машинах

- •Раздел 17. Методы повышения конструкционной прочности деталей машин

- •Раздел 18. Редукторы и мотор-редукторы общего назначения

- •Раздел 19. Параметрическая оптимизация одно- и многоступенчатых редукторов

- •Редуктора передаточных чисел ступеней

- •Раздел 20. Минимизация массы и стоимости электромеханического привода

- •5. Частота вращения валов, мин-1

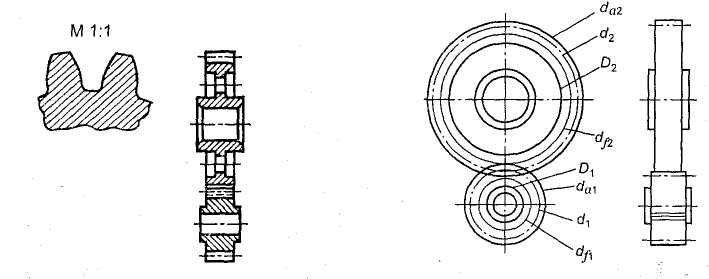

Передач с эвольвентным профилем зубьев

Межосевое

расстояние при

![]() (см.

рис. 31)

(см.

рис. 31)

![]() или

или

![]() .

.

Приняв

суммарное число зубьев

![]() найдем

найдем

![]() .

.

В

прямозубой передаче ширина венца

![]() равна длине зуба:

равна длине зуба:

![]() ,

где

,

где

![]() —

коэффициент длины зуба (ширины венца)

по модулю (для цилиндрических

прямозубых передач); выбирается по

табл. 2.

—

коэффициент длины зуба (ширины венца)

по модулю (для цилиндрических

прямозубых передач); выбирается по

табл. 2.

Таблица 4. Значение коэффициента

|

HB |

Характеристика конструкции |

45-30 30-20 |

До 350 Свыше 350 |

Высоконагруженные точные передачи. Валы, опоры и корпуса повышенной жесткости |

30-25 20-15 15-10 |

До 350 Свыше 350 |

Обычные передачи редукторного типа в отдельном корпусе с достаточно жесткими валами и опорами. Передачи низкой точности с консольными валами |

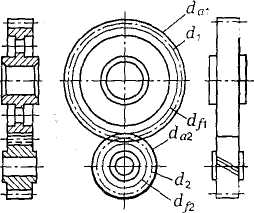

Таблица 5. Геометрические параметры прямозубой цилиндрической передачи

Параметр, обозначение |

Расчетные формулы |

Модуль т |

|

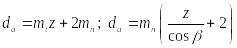

Диаметр вершин зубьев da |

|

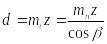

Делительный диаметр d |

|

Диаметр впадин зубьев df |

|

Высота зуба h |

|

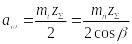

Высота головки зуба ha |

|

Высота ножки зуба hf |

|

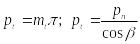

Окружная

толщина зуба

|

|

Окружная

толщина впадин зубьев

|

|

Радиальный зазор с |

|

Межосевое расстояние |

|

Окружной шаг рt |

|

Длина

зуба (ширина венца)

|

|

Определение

числа зубьев шестерни и колеса по

суммарному числу зубьев передачи и

известному передаточному числу. Если

известно

![]() и

и

![]() ,

то

число зубьев шестерни и колеса можно

определить по формулам:

,

то

число зубьев шестерни и колеса можно

определить по формулам:

![]() ;

;

![]() ,

,

где

![]() —

число зубьев шестерни;

—

число зубьев шестерни;

![]() — число зубьев колеса;

— суммарное число зубьев; и

—

передаточное число.

— число зубьев колеса;

— суммарное число зубьев; и

—

передаточное число.

Рис. 32 Рис. 33

Расчет зубьев цилиндрической прямозубой передачи на изгиб

По международному стандарту ISO / DIS 6336: (Ausgabe 1986) по расчету зубчатых передач предусмотрены четыре метода расчета зубчатых передач.

Метод А – экспериментально – исследовательский требует точных измерений, обширного и трудоёмкого математического анализа или обоснования на основе надежного эксплуатационного эксперимента на подобных приводах. При этом предел выносливости и эквивалентное окружное усилие или коэффициент внешней динамики – КА определяется из полученного измерением коллектива нагрузок с использованием гипотез накопления повреждений. Поскольку величина КА может принять весьма большие значения от 1 до 2 и более, то применяемый метод расчета и величина КА должны согласовываться между изготовителем и покупателем редуктора. Как видим, метод очень дорог и применяется крайне редко.

Метод В - экспериментально- теоретический и производится на основе исследования предела выносливости зубчатого колеса – представителя, считается целесообразным для зубчатых передач массового производства.

Метод С - приближенный, при этом аналитический расчет производится на основе комплексных данных стандарта или справочной технической литературы.

Метод D – упрощенный, примерно соответствует приводимому расчету данного раздела.

Необходимо

заметить, что метод расчета зубчатых

передач по ГОСТу 21354-87 занимает

промежуточное положение между методами

С

и D.

В методе С

коэффициент

формы зуба при расчете на изгиб

рассматривается как произведение двух

переменных

![]()

Ниже излагается упрощенный метод расчета зуба на изгиб, основанный на положениях сопротивления материалов.

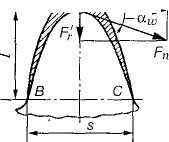

На рис. 34 показаны схема зацепления двух зубьев в полюсе и силы, действующие на зубья колес со стороны шестерни; трение не учитывается. Нормальная сила Fn раскладывается на две составляющие: окружную силу Ft и радиальную или распорную — Fr.

Рис. 34. Усилия в зацеплении прямозубой цилиндрической передачи

При

выводе формул принимают

следующие упрощения и допущения: зуб

рассматривают

как консольную балку прямоугольного

сечения, работающую на изгиб и сжатие;

вся нагрузка, действующая в зацеплении,

передается

одной парой зубьев и приложена к их

вершинам; нагрузка равномерно распределена

по длине зуба

![]() .

.

На рис.35 показан профиль балки равного сопротивления (s — толщина зуба в опасном сечении; l — плечо изгибающей силы; — длина зуба; Fn — нормальная сила, действующая на зуб).

Рис.35. Схема расчета зубьев на изгиб

Определим силы в опасном сечении корня зуба. Разложим силу Fn в точке А на две составляющие: Ft' и F'r, условно принимаем, что сила Fn приложена только к одному зубу (перекрытием пренебрегаем), а сила Ft равна окружной силе на начальной окружности.

Сила Ft' изгибает зуб, а сила F'r сжимает его. Из рис. 35 находим

![]() ;

;

![]()

где

![]() — угол направления нормальной силы

Fn,

приложенной

у вершины, который

несколько больше угла зацепления

;

— угол направления нормальной силы

Fn,

приложенной

у вершины, который

несколько больше угла зацепления

;

![]() — нормальная

сила.

— нормальная

сила.

Исходя из изложенного выше, за расчетное напряжение принимают напряжения на растянутой стороне зуба:

![]() (1)

(1)

Для опасного сечения ВС условие прочности

(2)

(2)

где

![]() —

напряжение

изгиба в опасном сечении корня зуба; W

—

осевой момент сопротивления;

—

напряжение

изгиба в опасном сечении корня зуба; W

—

осевой момент сопротивления;

![]() —

площадь сечения ножки зуба.

—

площадь сечения ножки зуба.

Выразим I и s в долях модуля зубьев: l= km; s = cm, где к и с — коэффициенты, зависящие от формы зуба, т.е. от угла и числа зубьев Z.

Тогда изгибающий момент в опасном сечении

![]()

осевой момент сопротивления прямоугольного сечения зуба

![]() (3)

(3)

Подставим

в формулу (2) входящие в него параметры

МИ

и

W,

введем

коэффициенты расчетной нагрузки

![]() (табл. 6),

(табл. 6),

![]() (табл. 7) и теоретический коэффициент

концентрации напряжений КТ.

(табл. 7) и теоретический коэффициент

концентрации напряжений КТ.

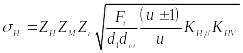

В результате получим окончательную формулу проверочного расчета прямозубой передачи на усталость при изгибе

![]() (4)

(4)

где YF — коэффициент учитывающий форму зуба и концентрацию напряжений (табл. 8).

Таблица

6. Значение

коэффициентов

и

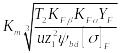

![]()

Расположение шестерни относительно опор

|

Твердость НВ поверхностей зубьев колеса |

при

|

при |

||||||||||

0,2 |

0,4 |

0,6 |

0,8 |

1,2 |

1,6 |

0,2 |

0,4 |

0,6 |

0,8 |

1,2 |

1,6 |

||

Консольное (опоры — шарикоподшипники) |

До 350 Св. 350 |

1,16 1,33 |

1,37 1,70 |

1,64

|

|

|

|

1,08 1,22 |

1,17 1,44 |

1,28 |

|

|

|

Консольное (опоры — роликоподшипники) |

До 350 Св. 350 |

1,10 1,20 |

1,22 1,44 |

1,38 1,71 |

1,57 |

|

|

1,06 1,11 |

1,12 1,25 |

1,19 1,45 |

1,27 |

- |

|

Симметричное |

До 350 Св. 350 |

1,01 1,02 |

1,03 1,04 |

1,05 1,08 |

1,07 1,14 |

1,14 1,30 |

1,26 |

1,01 1,01 |

1,02 1,02 |

1,03 1,04 |

1,04 1,07 |

1,07 1,16 |

1,10 1,26 |

Несимметричное |

До 350 Св. 350 |

1,05 1,09 |

1,10 1,18 |

1,17 1,30 |

1,25 1,43 |

1,42 1,73 |

1,61 |

1,03 1,06 |

1,05 1,12 |

1,07 1,20 |

1,12 1,29 |

1,19 1,48 |

1,28 - |

Таблица

7.

Значение

коэффициентов

и

![]()

Степень точности передачи |

Твердость НВ поверхности зубьев колеса |

|

|||||

1 |

2 |

3 |

6 |

8 |

10 |

||

7 |

До 350

Св. 350 |

1,08/1,03 (1,04/1,02) 1,03/1,01 (1,03/1,00) |

1,16/1,06 (1,07/1,03) 1,05/1,02 (1,05/1,01) |

1,33/1,11 (1,14/1,05) 1,09/1,03 (1,09/1,02) |

1,50/1,16 (1,21/1,06) 1,13/1,05 (1,14/1,03) |

1,62/1,22 (1,29/1,07) 1,17/1,07 (1,19/1,03) |

1,80/1,27 (1,36/1,08) 1,22/1,08 (1,24/1,04) |

8 |

До 350

Св. 350 |

1,10/1,03 (1,04/1,01) 1,04/1,01 (1,03/1,01) |

1,20/1,06 (1,08/1,02) 1,06/1,02 (1,06/1,01) |

1,38/1,11 (1,61/1,04) 1,12/1,03 (1,10/1,02) |

1,58/1,17 (1,24/1,06) 1,16/1,05 (1,16/1,03) |

1,78/1,23 (1,32/1,07) 1,21/1,05 (1,22/1,04) |

1,96/1,29 (1,40/1,08) 1,26/1,08 (1,26/1,05) |

9 |

До 350

Св. 350 |

1,13/1,04 (1,05/1,01) 1,04/1,01 (1,04/1,01) |

1,28/1,07 (1,10/1,03) 1,07/1,02 (1,07/1,01) |

1,50/1,14 (1,20/1,05) 1,14/1,04 (1,13/1,02) |

1,72/1,21 (1,30/1,07) 1,21/1,06 (1,20/1,03) |

1,98/1,28 (1,40/1,09) 1,27/1,08 (1,26/1,04) |

2,25/1,35 (1,50/1,12) 1,34/1,09 (1,32/1,05) |

Примечание. В числителе — значения для прямозубых колес, в знаменателе — для косозубых.

Таблица

8.

Коэффициент

![]() -для эвольвентного наружного зацепления

при aw

=

20°

(при х

=

О)

-для эвольвентного наружного зацепления

при aw

=

20°

(при х

=

О)

Число зубьев |

|

Число зубьев |

|

Число зубьев |

|

17 |

4,26 |

28 |

3,81 |

65 |

3,62 |

20 |

4,07 |

30 |

3,79 |

80 |

3,60 |

22 |

3,98 |

35 |

3,75 |

100 |

3,60 |

24 |

3,92 |

40 |

3,70 |

150 |

3,60 |

26 |

3,88 |

45 |

3,66 |

300 |

3,60 |

|

|

50 |

3,65 |

Рейка |

3,63 |

Примечание. Выбор коэффициента можно производить по графику.

Выведем формулу проверочного расчета прямозубых передач на усталость при изгибе через вращающий момент Т2..

С

учетом того, что

![]() ;

;

![]() формула

проверочного расчета (4) примет вид

формула

проверочного расчета (4) примет вид

![]() (5)

(5)

где

,

![]() ,

МПа;

m,

мм;

T2

—

вращающий момент на колесе, Нмм; Z1

— число

зубьев шестерни;

,

МПа;

m,

мм;

T2

—

вращающий момент на колесе, Нмм; Z1

— число

зубьев шестерни;

![]() —

коэффициент длины зуба (ширины венца)

по делительному диаметру (табл. 9).

—

коэффициент длины зуба (ширины венца)

по делительному диаметру (табл. 9).

Таблица 9. Рекомендуемые значения коэффициента

в зависимости от твердости рабочих поверхностей зубьев

Расположение колес относительно опор |

|

|

Симметричное |

0,8-1,4 |

0,4-0,9 |

Несимметричное |

0,6-1,2 |

0,3-0,6 |

Консольное |

0,3-0,4 |

0,2-0,25 |

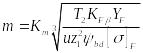

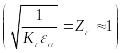

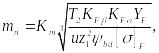

Из формул (5) и (6) получаем формулы проектировочного расчета на изгиб

![]() (6)

(6)

![]() (7)

(7)

(8)

(8)

где Km = 1,4 для прямозубых колес.

В

формулу (8) подставляют меньшее из двух

отношений

![]() ,

вычисленных

для шестерни и колеса.

,

вычисленных

для шестерни и колеса.

Выбор допускаемых напряжений изгиба. Выше отмечалось, что причиной поломки зубьев, как правило, является усталость материала под действием повторных переменных изгибающих напряжений. Поэтому значения допускаемых напряжений должны быть определены исходя из предела выносливости зубьев. Допускаемое напряжение изгиба определяют по формуле

![]() ,

(9)

,

(9)

где

![]() —

базовый предел выносливости зубьев

при отнулевом цикле изменения напряжений

(табл. 10); SF

—

коэффициент безопасности (SF

= 1,7

÷ 2,2; SF>

2,2 — для литых заготовок); YR

—

коэффициент, учитывающий шероховатость

поверхности зуба (YR=

1,05

÷ 1,2 — при полировании, в остальных

случаях YR=

1);

KFC

— коэффициент,

учитывающий влияние двустороннего

приложения нагрузки (KFC=

1,0

— при одностороннем приложении нагрузки,

изгибающей зуб; KFC=

0,65

— для нормализованных сталей, KFC=0,75

— для закаленных сталей с твердостью

свыше HRC45;

KFC

= 0,9

— для азотированных сталей); KFL

—

коэффициент долговечности.

—

базовый предел выносливости зубьев

при отнулевом цикле изменения напряжений

(табл. 10); SF

—

коэффициент безопасности (SF

= 1,7

÷ 2,2; SF>

2,2 — для литых заготовок); YR

—

коэффициент, учитывающий шероховатость

поверхности зуба (YR=

1,05

÷ 1,2 — при полировании, в остальных

случаях YR=

1);

KFC

— коэффициент,

учитывающий влияние двустороннего

приложения нагрузки (KFC=

1,0

— при одностороннем приложении нагрузки,

изгибающей зуб; KFC=

0,65

— для нормализованных сталей, KFC=0,75

— для закаленных сталей с твердостью

свыше HRC45;

KFC

= 0,9

— для азотированных сталей); KFL

—

коэффициент долговечности.

Таблица 10. Приближенные значения пределов выносливости при изгибе зубьев

, МПа |

Твердость зубьев HRС |

Сталь |

Способ термической или химико-термической обработки |

|

Поверхность |

Сердцевина |

|||

1,8HBСР |

НВ 180-300 |

Углеродистая или лег тированная |

Отжиг, нормализация или улучшение |

|

550-600 |

HRC 45-55 |

Легированная |

Объемная закалка |

|

750-850 |

48-58 |

30-45

|

Поверхностная закалка |

|

750-850 |

56-62 |

32-45

|

Цементация и нит-роцементация |

|

300 + 1,2HRC (сердцевины зуба) |

50-60 |

24-40

|

Азотирование |

|

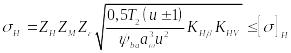

В зависимости от твердости активных поверхностей зубьев коэффициент долговечности YN определяется по следующим формулам:

KFL

=![]() при

НВ≤

350,

(10)

при

НВ≤

350,

(10)

KFL

=![]() при

НВ

≥

350, (11)

при

НВ

≥

350, (11)

где

![]() — число циклов соответствующее точке

перелома кривой усталости; NF

— расчетная циклическая долговечность;

— число циклов соответствующее точке

перелома кривой усталости; NF

— расчетная циклическая долговечность;

![]() ,

(12)

,

(12)

где

![]() —

частота вращения (угловая скорость)

шестерни или колеса, об/мин (рад/с); с

— число колес, находящихся в зацеплении

с рассчитываемым колесом;

— продолжительность работы зубчатой

передачи за расчетный срок службы,

ч;

—

частота вращения (угловая скорость)

шестерни или колеса, об/мин (рад/с); с

— число колес, находящихся в зацеплении

с рассчитываемым колесом;

— продолжительность работы зубчатой

передачи за расчетный срок службы,

ч;

![]() , (13)

, (13)

где LГ — срок службы передачи, год; С — число смен; tc — продолжительность смены, ч; kГ — коэффициент годового использования привода; kс — коэффициент использования привода в смене.

Формула (12) приемлема для определения расчетной циклической долговечности только при постоянном режиме нагрузки.

При выборе материала для зубчатой пары с целью сокращения номенклатуры, как правило, назначают одинаковые материалы. Разность значений твердостей для шестерни и колеса достигается их термической обработкой. Получение нужных механических характеристик зависит не только от температурного режима обработки, но и от размеров заготовки.

При переменном режиме нагрузки расчетная циклическая долговечность определяется по формуле:

![]() ,

(14)

,

(14)

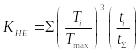

где KFE — коэффициент приведения переменного режима нагрузки к постоянному эквивалентному режиму:

(15)

(15)

где Tmax, Тi — максимальные и промежуточные значения моментов; коэффициент mF = 6 — при нормализации и улучшении; mF=9 — при закалке; ti — продолжительность (в часах) действия момента Тi; — суммарная продолжительность работы зубчатой передачи.

Расчет цилиндрической прямозубой передачи на контактную прочность

Расчет прочности контактирующих поверхностей зубьев основан на ограничении наибольших нормальных напряжений.

При выводе формул приняты следующие допущения: зубья рассматривают как два находящихся в контакте цилиндра с параллельными образующими (радиусы этих цилиндров принимают равными радиусам кривизны профилей зубьев в полюсе зацепления); нагрузку считают равномерно распределенной по длине зуба; контактирующие профили предполагают неразделенными масляной пленкой.

На основании этих допущений к расчету зубчатых колес можно применить результаты исследований на контактную прочность цилиндрических роликов. Наибольшие нормальные контактные напряжения возникают в точках, лежащих на очень малой глубине под линией контакта по формуле Герца—Беляева:

(16)

(16)

где

![]() — расчетная удельная нормальная

нагрузка;

— расчетная удельная нормальная

нагрузка;

![]() — приведенный модуль упругости

материалов зубьев;

— приведенный радиус кривизны профилей

зубьев шестерни и колеса;

— коэффициент Пуассона. Для прямозубых

колес без учета коэффициентов нагрузки

— приведенный модуль упругости

материалов зубьев;

— приведенный радиус кривизны профилей

зубьев шестерни и колеса;

— коэффициент Пуассона. Для прямозубых

колес без учета коэффициентов нагрузки

![]() ,

(17)

,

(17)

где

![]() — нормальная сила, действующая на зуб

(см. рис. 35);

— нормальная сила, действующая на зуб

(см. рис. 35);

![]() — окружная сила;

— окружная сила;

![]() — суммарная длина контактной линии

(для прямозубых передач

— суммарная длина контактной линии

(для прямозубых передач

![]() — ширина венца, так как

— ширина венца, так как

![]() ;

здесь

;

здесь

![]() — коэффициент, учитывающий непостоянство

суммарной длины контактной линии);

— коэффициент перекрытия.

— коэффициент, учитывающий непостоянство

суммарной длины контактной линии);

— коэффициент перекрытия.

Для

учета неравномерности распределения

нагрузки по длине контактных линий,

а также для учета динамических нагрузок

вследствие погрешности изготовления

и деформации деталей передачи вводят

коэффициент нагрузки

![]() (см. табл. 6-7).

(см. табл. 6-7).

Отсюда

![]() (18)

(18)

Приведенный

модуль упругости

![]() ,

где

,

где

![]() и

и

![]() — модули упругости материалов

шестерни и колеса.

— модули упругости материалов

шестерни и колеса.

Зубья

рассматриваются как цилиндры длиной

![]() (ширина зубчатого колеса) и радиусов

и

,

где

(ширина зубчатого колеса) и радиусов

и

,

где

![]()

Приведенный радиус кривизны зубьев в полюсе

![]()

Здесь знак «плюс» для внешнего зацепления, знак «минус» — для внутреннего зацепления.

Подставляя значения и в формулу (17), после преобразований получим

(19)

(19)

Обозначим

в формуле (19) выражение

![]() через

через

![]() —

коэффициент, учитывающий форму

сопряженных поверхностей зубьев;

—

коэффициент, учитывающий форму

сопряженных поверхностей зубьев;

—

коэффициент,

учитывающий механические свойства

—

коэффициент,

учитывающий механические свойства

материалов

сопряженных колес (![]() =

275 МПа1/2

— для стальных колес);

=

275 МПа1/2

— для стальных колес);

— коэффициент,

учитывающий суммарную длину контактных

линии для

— коэффициент,

учитывающий суммарную длину контактных

линии для

прямозубых

передач.

прямозубых

передач.

Получим расчетную формулу, рекомендуемую для проверочного расчета:

![]()

(20)

(20)

После

подстановки значений

![]() ;

;

![]() и

и

![]() в формулу (20) и некоторых преобразований

получим удобную для расчета формулу

в формулу (20) и некоторых преобразований

получим удобную для расчета формулу

(21)

(21)

Значение

![]() определяют по формуле

определяют по формуле

![]() (

—

см. табл. 9).

(

—

см. табл. 9).

После некоторых преобразований формулы (21) получим формулу проектировочного расчета для определения межосевого расстояния прямозубых зубчатых передач:

Обозначим

![]() через вспомогательный коэффициент

через вспомогательный коэффициент

![]() (для

прямозубых передач при

=

1,25,

=

49,5 МПа1/3).

(для

прямозубых передач при

=

1,25,

=

49,5 МПа1/3).

Тогда формула проектного расчета для определения межосевого расстояния закрытых цилиндрических передач

(22)

(22)

Допускаемые контактные напряжения (МПа) при расчете рабочих поверхностей на усталостное выкрашивание рассчитываются по формуле

![]() ,

,

где

![]() —

предел выносливости рабочих поверхностей

зубьев (табл. 11), соответствующий базовому

числу циклов перемены напряжений

,

МПа (база испытаний

—

предел выносливости рабочих поверхностей

зубьев (табл. 11), соответствующий базовому

числу циклов перемены напряжений

,

МПа (база испытаний

![]() определяется по табл. 12);

определяется по табл. 12);

![]() — коэффициент

безопасности (

=

1,1 при нормализации, улучшении или

объемной закалке; при поверхностной

закалке и цементации

=1,2);

— коэффициент

безопасности (

=

1,1 при нормализации, улучшении или

объемной закалке; при поверхностной

закалке и цементации

=1,2);

![]() — коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев (

— коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев (![]() );

);

![]() — коэффициент

долговечности, который учитывает

влияние срока службы, режима нагрузки

передачи и возможность повышения

допускаемых напряжений для

кратковременно работающих передач.

— коэффициент

долговечности, который учитывает

влияние срока службы, режима нагрузки

передачи и возможность повышения

допускаемых напряжений для

кратковременно работающих передач.

Таблица

11.

Пределы

контактной выносливости

![]()

, МПа |

Материал |

Твердость поверхностей зубьев (средняя) |

Термическая обработка зубьев |

2 НВ + 70 18 HRC+150 17 HRC +200 |

Сталь углеродистая и легированная |

НВ < 350 HRC 38-50 HRC 40-50 |

Нормализация, улучшение Объемная закалка Поверхностная закалка |

23HRC 1050 |

Сталь легированная |

HRC> 56 HV 550-750 |

Цементация и нитроцементация Азотирование |

Таблица

12. Базовое

число

циклов

![]()

Твердость поверхностей зубьев НВ |

До 200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

, млн. циклов |

10 |

17,0 |

26,4 |

38,3 |

52,7 |

70 |

90 |

113 |

140 |

При

постоянной нагрузке

![]() ;

;

![]() (или

(или

![]() )

— циклическая долговечность.

)

— циклическая долговечность.

При переменной нагрузке расчетная циклическая долговечность определяется по формуле:

![]() ,

,

где КНЕ — коэффициент приведения переменного режима нагружения к постоянному эквивалентному

В

расчетные формулы (21) и (22) входит меньшее

из допускаемых напряжений, установленных

для шестерни и колеса. Так как материал

колеса имеет обычно меньшую твердость,

чем материал шестерни, то в большинстве

случаев

![]() для колеса меньше.

для колеса меньше.

В табл. 11 даны значения предела выносливости (база испытаний) для различных материалов зубчатых колес.

Последовательность проектировочного расчета цилиндрической прямозубой передачи

Исходными данными для расчета передачи обычно являются мощность (или вращающий момент), угловые скорости (или скорость одного вала и передаточное число), условия работы (характер нагрузки) и срок службы передачи.

Расчет закрытой цилиндрической прямозубой передачи.

1. Определить передаточное число и.

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев (табл. 13).

Таблица 13. Предпочтительные марки сталей для изготовления зубчатых колес

Термическая обработка |

Твердость НВ (HRC) |

d, мм |

||||

Любой |

315 |

200 |

125 |

80 |

||

b, мм |

||||||

Любая |

200 |

125 |

80 |

50 |

||

Нормализация, улучшение |

179-207 235-262 269-302 |

45 |

45 35ХМ |

45 40Х 35ХМ |

45 45 40Х |

45 45 45 |

Поверхностная закалка ТВЧ |

(45-50) (50-56) |

— |

— |

35ХМ 50ХМ |

35ХМ 50ХМ |

35ХМ 50ХМ |

Цементация Нитроцементация Азотирование |

(56-63) (56-63) (50-56) |

— |

— |

20ХН2М 25ХГТ 40ХН2МА |

20ХН2М 25ХГТ 40ХН2МА |

20ХН2М 25ХГТ 40ХН2МА |

3. Определить базу испытаний NHO, расчетную циклическую долговечность NH, вычислить коэффициенты и допускаемые напряжения изгиба.

4. Выбрать коэффициент длины зуба (ширины венца колеса) и рассчитать .

5. Определить межосевое расстояние из условия контактной прочности по формуле (22) и округлить его значение до стандартного.

Для стандартных редукторов расчетное значение аш округляют до ближайшего большего значения: 40, 50, 63, 80, 100, 125, (140), 160, (180), 200, (225), 250, (280), 315, (335), 400, (450), 500, (560), 630, (710), 800, (900), 1000 и т. д. до 25 000 (в скобках значения по 2-му ряду стандарта для ).

6.

Задать модуль из соотношения

![]() и округлить его значение до ближайшего

стандартного (см. табл. 3). При этом в

силовых передачах желательно, чтобы

модуль был не менее 1,5—2 мм.

и округлить его значение до ближайшего

стандартного (см. табл. 3). При этом в

силовых передачах желательно, чтобы

модуль был не менее 1,5—2 мм.

7. Определить суммарное число зубьев , передачи, числа зубьев шестерни и колеса.

8. По табл. 8 выбрать коэффициенты формы зубьев YFi и YF2 для шестерни и колеса.

9.

Проверить прочность зубьев по напряжениям

изгиба. При неудовлетворительных

результатах (![]() или

или

![]() )

необходимо

путем соответствующего изменения

числа зубьев и модуля; при том же

межосевом расстоянии добиться уменьшения

напряжений изгиба, не нарушая пр; этом

условия контактной прочности.

)

необходимо

путем соответствующего изменения

числа зубьев и модуля; при том же

межосевом расстоянии добиться уменьшения

напряжений изгиба, не нарушая пр; этом

условия контактной прочности.

10. Произвести геометрический расчет передачи (см. табл. 5).

11. Определить окружную скорость колеса v и по табл. 14 назначить соответствующую степень точности зацепления.

Таблица 14. Значения окружной скорости колес

Вид передачи |

Форма зубьев |

Твердость поверхностей зубьев колеса (большего) НВ |

Окружная скорость v (м/с, не более) при степени точности |

|||

6 |

7 |

8 |

9 |

|||

Цилиндрическая |

Прямые

Не прямые |

До 350 Св. 350 До 350 Св. 350 |

18 15 36 30 |

12 10 25 20 |

6 5 12 9 |

4 3 8 6 |

Коническая |

Прямые |

До 350 Св. 350 |

10 9 |

7 6 |

4 3 |

3 2,5 |

Примечание. Во избежание получения чрезмерно высоких значений коэффициентов нагрузки рекомендуется степень точности назначать на единицу выше, чем указано в таблице.

Расчет открытых передач. Иногда открытые передачи рассчитывают так же, как закрытые. Рекомендуется следующая последовательность расчета.

1. Определить передаточное число и.

2. В зависимости от условий работы передачи выбрать материалы колес, назначить их термическую обработку и значения твердости рабочих поверхностей зубьев.

3. Определить расчетную долговечность, вычислить коэффициенты режима работы и определить допускаемые напряжения изгиба.

4.

Задать число зубьев шестерни

![]() и по передаточному числу опг: делить

число зубьев колеса z2.

и по передаточному числу опг: делить

число зубьев колеса z2.

5. Определить по табл. 8 коэффициенты формы зуба YF.

6. Выбрать коэффициент длины зуба (ширины венца колеса ).

7. Из условия прочности на изгиб определить модуль передачи т и округлить его до ближайшего большего стандартного значения (см. табл. 3)

8. Произвести геометрический расчет передачи (см. табл. 5).

9. Определить окружную скорость колес и по табл. 14 соответствующую ее степень точности зацепления.

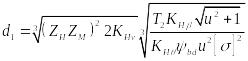

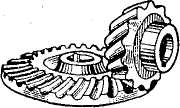

Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

Косозубые

зубчатые передачи, как и прямозубые,

предназначены для передачи

вращательного момента между параллельными

валамя (рис.

36). У

косозубых колес оси зубьев располагаются

не по образующей делительного

цилиндра, а по винтовой линии, составляющей

с образующей угол

(рис.

37). Угол наклона зубьев

р

принимают равным

![]() ,

он одинаков для

обоих колес, но на одном из сопряженных

колес зубья наклонены вправо,

а на другом влево.

,

он одинаков для

обоих колес, но на одном из сопряженных

колес зубья наклонены вправо,

а на другом влево.

Рис. 36. Цилиндрическая косозубая передача

Передаточное

число для одной пары колес может быть

![]() .

В прямозубых передачах линия контакта

параллельна

оси, а в косозубых расположена по

диагонали на поверхности зуба

(контакт в прямозубых передачах

осуществляется вдоль всей длины зуба,

а в косозубых

— сначала в точке увеличивается до

прямой,

«диагонально» захватывающей зуб, и

постепенно

уменьшается до точки).

.

В прямозубых передачах линия контакта

параллельна

оси, а в косозубых расположена по

диагонали на поверхности зуба

(контакт в прямозубых передачах

осуществляется вдоль всей длины зуба,

а в косозубых

— сначала в точке увеличивается до

прямой,

«диагонально» захватывающей зуб, и

постепенно

уменьшается до точки).

Достоинства косозубых передач по сравнению с прямозубыми: уменьшение шума при работе; меньшие габаритные размеры; высокая плавность зацепления; большая нагрузочная способность; значительно меньшие дополнительные динамические нагрузки.

За счет наклона зуба в зацеплении косозубой передачи появляется осевая сила.

Направление осевой силы зависит от направления вращения колеса (рис. 37), направления винтовой линии зуба, а также от того, каким является колесо — ведущим или ведомым. Осевая сила дополнительно нагружает валы и опоры, что является недостатком косозубых передач.

Рис. 37. Усилия в косозубой цилиндрической передаче

Шевронные зубчатые колеса представляют собой разновидность косозубых колес (рис. 38).

а) б)

Рис. 38. Шевронная зубчатая передача

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями (рис. 38, а), называют шевронным колесом. Часть венца зубчатого колеса, в пределах которого линии зубьев имеют одно направление, называют полушевроном. Различают шевронные колеса с жестким углом (рис. 38, б), предназначенным для выхода режущего инструмента при нарезании зубьев. Шевронные передачи обладают всеми преимуществами косозубых, а осевые силы (рис. 39) противоположно направлены и на подшипник не передаются.

Рис.39. Усилия в зацеплении шевронных зубчатых колес

В

этих передачах допускают большой угол

наклона зубьев (![]() ).

Ввиду

сложности изготовления шевронные

передачи применяют реже, чем косозубые,

т.е. в тех случаях, когда требуется

передавать большую мощность и высокую

скорость, а осевые нагрузки нежелательны.

).

Ввиду

сложности изготовления шевронные

передачи применяют реже, чем косозубые,

т.е. в тех случаях, когда требуется

передавать большую мощность и высокую

скорость, а осевые нагрузки нежелательны.

Рис. 40

Косозубые

и шевронные колеса в отличие от прямозубых

имеют два шага и два модуля: в

нормальном сечении (см. рис. 44) по

делительной окружности — нормальный

шаг рп,

в

торцовой плоскости — торцовый шаг рt.

Из

условия, что модуль зацепления равен

шагу, деленному на число

,

имеем

![]() ;

;

![]() .

.

Для косозубых и шевронных колес значения нормального модуля тn стандартизованы, так как профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, т = тп (косозубые и шевронные колеса нарезают, тем же способом и инструментом, что и прямозубые). Нормальный модуль тп является исходным при геометрических расчетах.

Определим зависимость между нормальным и торцовым шагом и модулем через угол наклона зубьев.

![]()

Если левую и правую части разделим на , получим

![]() ;

;

![]() .

.

Геометрические параметры цилиндрической косозубой и шевронной передач с эвольвентным профилем зуба рассчитают по формулам, приведенным в табл. 15. По торцовому модулю тt рассчитывают делительные (начальные) диаметры, а до тп — все остальные размеры зубчатых колес.

Таблица 15. Геометрические параметры цилиндрической косозубой передачи

-

Параметр, обозначение

Расчетные формулы

Нормальный модуль

Торцовый (окружной модуль)

Диаметр вершин зубьев в

Делительный диаметр d

Диаметр впадин зубьев

Шаг нормальный

Шаг торцовый (окружной)

Окружная толщина зубьев

Ширина впадин зубьев

Высота зуба

Высота головки зуба

Высота ножки зуба

Радиальный зазор

Межосевое расстояние

Длина зуба

Ширина венца

Окружная

сила

![]() .

На

косой зуб действует осевая сила

.

На

косой зуб действует осевая сила

![]() (см. рис. 37), радиальная (распорная) сила

(см. рис. 37), радиальная (распорная) сила

![]() .

.

В

косозубдй

передаче сила

![]() ,

действующая на зуб косозубого колеса

(см.

рис.

44),

направлена

по нормали к профилю зуба, т.е. по линии

зацепления эквивалентного прямозубого

колеса, и составляет угол

с касательной к

эллипсу.

,

действующая на зуб косозубого колеса

(см.

рис.

44),

направлена

по нормали к профилю зуба, т.е. по линии

зацепления эквивалентного прямозубого

колеса, и составляет угол

с касательной к

эллипсу.

Эту

силу разложим на две составляющие:

окружную силу на эквивалентном

колесе

![]() и

радиальную (распорную) силу на этом

колесе

и

радиальную (распорную) силу на этом

колесе

![]() .

.

Если,

в свою очередь, силу

разложить

по двум направлениям, то получим

такие силы:

—

окружную силу,

![]() —

осевую.

—

осевую.

Для

зубчатого колеса с шевронным зубом

окружную силу

и

распорную

определяют

по тем же формулам, что и для косозубой

передачи т.е.

,

.

В шевронной передаче осевая сила

![]() (см.

рис.

39).

(см.

рис.

39).

Винтовая передача (разновидность косозубой) состоит из двух косозубых цилиндрических колес (рис. 41). Однако в отличие от косозубых цилиндрических передач с параллельными валами касания между зубьями здесь происходит в точке и при значительных скоростях скольжения. Поэтому при значительных нагрузках винтовые зубчатые передачи работать удовлетворительно не могут.

Рис.41. Винтовая зубчатая передача

Рис. 42

Рис. 43

Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

Расчет на изгиб косых и шевронных зубьев аналогичен расчету прямых зубьев.

Так как в косозубой и шевронной передачах зубья значительно прочнее прямых зубьев, то соответственно в расчетные формулы (5), (9) вводят коэффициенты, учитывающие повышение прочности при изгибе по сравнению с прямыми зубьями.

Коэффициент формы зуба выбирают по табл. 8 в зависимости от эквивалентного числа зубьев приведенного колеса (см. рис. 44):

![]() ,

,

где

![]() — число

зубьев приведенного (эквивалентного)

колеса в сечении

Б—Б

(рис.

44);

— число

зубьев приведенного (эквивалентного)

колеса в сечении

Б—Б

(рис.

44);

![]() — фактическое

число зубьев;

— угол наклона зубьев.

— фактическое

число зубьев;

— угол наклона зубьев.

Рис. 44. К расчету косозубых колес

Определение параметров приведенного цилиндрического колеса

Если

зубчатое колесо рассечь нормальной

плоскостью (см. рис.44), то

в сечении начального цилиндра получим

эллипс с полуосями

![]() и

и

![]() .

Профиль

зуба в этом сечении близок к профилю

такого

прямого зуба модуля

,

который

расположится на цилиндрическом колесе

радиусом

.

Профиль

зуба в этом сечении близок к профилю

такого

прямого зуба модуля

,

который

расположится на цилиндрическом колесе

радиусом

![]() ,

равным

радиусу кривизны эллипса. Это колесо

называется

эквивалентным (приведенным) колесом.

Радиус кривизны эллипса

,

равным

радиусу кривизны эллипса. Это колесо

называется

эквивалентным (приведенным) колесом.

Радиус кривизны эллипса

![]() .

Диаметр эквивалентного колеса

.

Диаметр эквивалентного колеса

![]() .

Если

в последнее выражение подставить

.

Если

в последнее выражение подставить

![]() ,

то

получится

число зубьев эквивалентного колеса

(эквивалентное или фиктивное число

зубьев):

,

то

получится

число зубьев эквивалентного колеса

(эквивалентное или фиктивное число

зубьев):

![]() или

или

![]()

Проверочный расчет.

По аналогии с формулой (5) условие прочности зубьев на изгиб цилиндрической косозубой передачи отличается введением поправочных коэффициентов:

-

учитывающего перекрытие зубьев

![]() ;

;

-

учитывающего угол наклона зуба

![]() (при

(при

![]() среднее значение

среднее значение

![]() );

);

-

учитывающего распределение нагрузки

между зубьями

![]() (выбирается по

табл.16).

(выбирается по

табл.16).

Таблица

16. Значение

коэффициента

![]() ,

,

Степень точности передачи |

при окружной скорости , м/с |

|

||

5 |

10 |

15 |

||

6 |

1,01 |

1,03 |

1,04 |

0,72 |

7 |

1,05 |

1,07 |

1,09 |

0,81 |

8 |

1,09 |

1,13 |

— |

0,91 |

Приняв

![]() ,

формула проверочного расчета косозубых

передач на изгиб имеет вид

,

формула проверочного расчета косозубых

передач на изгиб имеет вид

![]() (23)

(23)

где

![]() — вращающий момент на колесе, Нмм;

— передаточное число;

— вращающий момент на колесе, Нмм;

— передаточное число;

![]() — коэффициент длины зуба (табл. 9);

— коэффициент длины зуба (табл. 9);

![]() — коэффициент

формы зуба (табл. 8 выбирается по

эквивалентному числу зубьев шестерни

— коэффициент

формы зуба (табл. 8 выбирается по

эквивалентному числу зубьев шестерни

![]() );

— число

зубьев;

—

нормальный модуль, мм;

и

);

— число

зубьев;

—

нормальный модуль, мм;

и

![]() —

коэффициенты

расчетной нагрузки (см. табл. 6 и 7);

— допускаемое напряжение при изгибе,

МПа (выбирается).

—

коэффициенты

расчетной нагрузки (см. табл. 6 и 7);

— допускаемое напряжение при изгибе,

МПа (выбирается).

Расчет косозубых передач на изгиб ведется по менее прочному зубу у которого отношение меньшее.

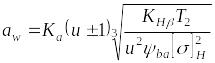

Проектировочный расчет.

С учетом формулы (8) из формулы (23)

(24)

(24)

где

— нормальный

модуль, мм;

— вращающий

момент, Нмм;

— допускаемое

напряжение при изгибе, МПа;

![]() —

вспомогательный коэффициент (для

косозубых передач

учитывает

также

—

вспомогательный коэффициент (для

косозубых передач

учитывает

также

![]() и

и

![]() ).

).

Расчет цилиндрической косозубой и шевронной передач на контактную прочность

Расчет на контактную прочность косозубых и шевронных колес производят аналогично расчету прямозубых колес, он является основным. Расположение зубьев в косозубом зацеплении повышает коэффициент перекрытия зубьев, так как в зацеплении находится одновременно несколько пар зубьев, что уменьшает нагрузку на один зуб и повышает его контактную прочность, увеличивает прочность зубьев на изгиб, уменьшает динамические нагрузки. Для учета повышения контактной прочности косых зубьев по сравнению с прямыми в формулу (21) вводят поправочные коэффициенты.

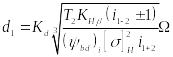

Контактные напряжения, возникающие в поверхностном слое косых зубьев:

(25)

(25)

где

![]() — коэффициент, учитывающий форму

сопряжения поверхностей зубьев

(среднее значение

— коэффициент, учитывающий форму

сопряжения поверхностей зубьев

(среднее значение

![]() );

=275

МПа

— коэффициент, учитывающий механические

свойства материала сопряженных колес;

);

=275

МПа

— коэффициент, учитывающий механические

свойства материала сопряженных колес;

![]() — коэффициент,

учитывающий суммарную длину контактных

линий (для косозубых передач среднее

значение

— коэффициент,

учитывающий суммарную длину контактных

линий (для косозубых передач среднее

значение

![]() );

—

коэффициент,

учитывающий распределение нагрузки

между зубьями (выбирается по табл.

16);

(табл.

6),

(табл.7) — коэффициенты режима работы;

— коэффициент длины зуба (

—

табл.

9);

);

—

коэффициент,

учитывающий распределение нагрузки

между зубьями (выбирается по табл.

16);

(табл.

6),

(табл.7) — коэффициенты режима работы;

— коэффициент длины зуба (

—

табл.

9);

![]() —

межосевое расстояние, мм;

—

межосевое расстояние, мм;

![]() — передаточное отношение;

— момент

на колесе, Нмм;

— передаточное отношение;

— момент

на колесе, Нмм;

![]() — допускаемое контактное напряжение,

МПа.

— допускаемое контактное напряжение,

МПа.

Проектировочный расчет на контактную прочность.

Аналогично расчету прямозубой передачи получим формулу проектировочного расчета для определения межосевого расстояния косозубой передачи:

(26)

(26)

где — вспомогательный коэффициент ( = 43 МПа1/3 с учетом ).

Допускаемые нормальные контактные напряжения для расчета цилиндрической косозубой передачи определяют как и для рассмотренных прямозубых передач. Часто материалы для шестерни и колеса выбирают одинаковыми. Разные допускаемые контактные напряжения для шестерни и колеса обеспечиваются путем их различной термической обработки. Предпочтительные марки сталей даны в табл. 13.

В

качестве допускаемого контактного

напряжения (расчетного) для косозубых

и шевронных цилиндрических передач

принимают значение немного меньше

среднего арифметического между

значениями

![]() и

и

![]() ,

т.е.

,

т.е.

![]() (27)

(27)

где — допускаемое (расчетное) контактное напряжение; — допускаемое контактное напряжение для материала шестерни; — допускаемое контактное напряжение для материала колеса.

Расчетное

не

может быть принято большим, чем

![]() .

.

Последовательность проектировочного расчета цилиндрической косозубой передачи

Последовательность приведенного расчета аналогична расчету цилиндрической прямозубой передачи.

Последовательность расчета закрытой цилиндрической косозубой передачи.

1. Определить передаточное число .

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и твердость рабочих поверхностей зубьев.

3. Определить базовое число циклов , расчетную циклическую долговечность, определить допускаемые напряжения изгиба и контактные напряжения.

4. Выбрать коэффициент длины зуба (ширины венца колеса).

5. Определить межосевое расстояние из условия контактной прочности по формуле (26).

6.

Задать значение нормального

модуля из соотношения

![]() и округлить его до ближайшего стандартного

значения (см. табл. 3). При этом для силовых

передач желательно иметь модуль не

менее 1,5—2 мм.

и округлить его до ближайшего стандартного

значения (см. табл. 3). При этом для силовых

передач желательно иметь модуль не

менее 1,5—2 мм.

7.

Задать угол наклона зубьев

и определить суммарное число зубьев

![]() ,

передачи,

числа зубьев шестерни и колеса

и

.

,

передачи,

числа зубьев шестерни и колеса

и

.

8.

Определить эквивалентные числа зубьев

![]() и

и

![]() и

коэффициенты формы зуба

и

коэффициенты формы зуба

![]() и

и

![]() .

.

9.

По формуле (23) проверить прочность

зубьев по напряжениям изгиба. При

неудовлетворительных результатах

(![]() или

или

![]() )

необходимо путем соответствующего

изменения числа зубьев и модуля при

том же межосевом расстоянии добиться

определенного изменения напряжения

изгиба, не нарушая условия контактной

прочности.

)

необходимо путем соответствующего

изменения числа зубьев и модуля при

том же межосевом расстоянии добиться

определенного изменения напряжения

изгиба, не нарушая условия контактной

прочности.

10.

Произвести геометрический расчет

передачи (см. табл. 15). Определить

окружную скорость колес и по табл. 14

назначить соответствующую степень

точности, выбрать

![]() (табл.

16).

(табл.

16).

Расчет открытых передач (часто открытые передачи рассчитывают так же, как закрытые).

1. Определить передаточное число и.

2. В зависимости от условий работы передачи выбрать материалы для колес, назначить их термическую обработку и твердость рабочих поверхностей зубьев.

3. Определить базу испытаний базового числа циклов , расчетную циклическую нагрузку, вычислить коэффициенты и определить допускаемые напряжения изгиба.

4. Задать угол наклона зубьев и число зубьев шестерни

5. Определить число зубьев колеса

6. Определить числа зубьев эквивалентных колес, шестерни и колеса и по табл.6 коэффициенты формы зуба и .

7. Выбрать — коэффициент длины зуба (ширины венца).

8. Из условия прочности на изгиб определить по формуле (24) значение нормального модуля и округлить до ближайшего большего стандартного значения (см. табл. 3).

9. Произвести геометрический расчет передачи (см. табл. 15).

10. Определить окружную скорость колес и по табл. 14 назначить соответствующую ей степень точности.

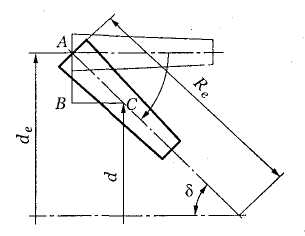

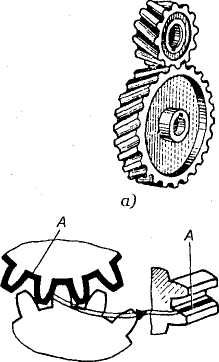

Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

Зубчатую передачу с пересекающимися осями, у которой начальные и делительные поверхности колес конические, называют конической.

Коническая

передача состоит из двух конических

зубчатых колес (рис. 45) и служит для

передачи вращающего момента между

валами с пересекающимися

осями под углом

![]() .

Наиболее распространена в машиностроении

коническая передача с углом между осями

Z=900

(рис.

47), но могут быть передачи и

с

.

Наиболее распространена в машиностроении

коническая передача с углом между осями

Z=900

(рис.

47), но могут быть передачи и

с

![]() .

Колеса конических передач. выполняют

с прямыми (рис. 46, а),

косыми

(рис. 46, б),

круговыми

зубьями

(рис. 46, в).

.

Колеса конических передач. выполняют

с прямыми (рис. 46, а),

косыми

(рис. 46, б),

круговыми

зубьями

(рис. 46, в).

Рис. 45. Коническая прямозубая передача

Рис.

46. Конические зубчатые колеса: а

—

колесо

с прямыми зубьями;

Рис.

46. Конические зубчатые колеса: а

—

колесо

с прямыми зубьями;

б — колесо с косыми зубьями; в — колесо с круговыми зубьями

Рис. 47. Геометрические параметры конических зубчатых колес

Рис. 48. Гипоиднаяя передача

Передачу с коническими колесами для передачи вращающего момента между валами со скрещивающимися осями называют гипоидной (рис. 48). Эта передача находит применение в автомобилях.

По

стоимости конические передачи дороже

цилиндрических

при равных силовых параметрах. Их

применение

диктуется только необходимостью

передавать

момент при пересекающихся осях валов.

Передаточное

число одной пары

![]() .

.

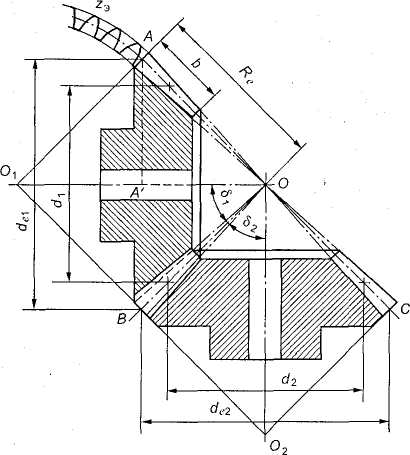

Вершины начальных и делительных конусов конической передачи находятся в точке пересечения осей валов О (рис. 50). Высота и толщина зубьев уменьшаются по направлению к вершинам конусов. Геометрические параметры конической передачи (рис. 47 и 50):

АОВ — делительный конус шестерни;

ВОС — делительный конус колеса;

АО1В — делительный дополнительный конус шестерни;

ВО2С — делительный дополнительный конус колеса;

![]() — угол

делительного конуса шестерни;

— угол

делительного конуса шестерни;

— угол делительного конуса колеса;

de[ — внешний делительный диаметр шестерни;

de2 — то же, колеса;

d1 — средний делительный диаметр шестерни;

d2 — то же, колеса;

b — ширина зубчатого венца (длина зуба);

Re — внешнее делительное конусное расстояние (или длина дистанции).

Рис. 50. Коническая прямозубая передача

Передаточное число конической передачи определяется так:

![]()

В конической передаче может быть бесчисленное множество делительных окружностей. Для расчета в машиностроении принимают внешнюю и среднюю делительные окружности (см. рис. 47).

Из условия, что в конической передаче модуль и делительный связаны теми же соотношениями, что и в цилиндрических передачах, т.е. d=mz (рис.51), определяют внешний de и средний dm делительные метры:

![]()

где те — внешний окружной модуль; тт — средний окружной модуль.

Рис. 51. Зуб конического колеса

Внешний окружной модуль обычно выбирают из стандартного ряда (см. табл. 3). Округление внешнего модуля до стандартного значения не является обязательным требованием. Этот модуль называют производственным и по его значению определяют все геометрические параметры зубчатых колес (задают размеры зубьев на внешнем торце, на котором удобно производить измерения).

Средний окружной модуль т рассчитывают в зависимости от внешнего окружного модуля те. По среднему окружному модулю производят расчет передачи на прочность при изгибе.

Рис. 52

Зависимость между те и тт в конической передаче.

Из

рис. 3.51

![]() ,

где

,

где

![]() (из

(из

![]() ).

Отсюда

).

Отсюда

![]() .

.

Умножив

левую и правую части равенства на два,

получим

![]() .

Разделив

левую и правую части равенства на

,

получим

.

Разделив

левую и правую части равенства на

,

получим

![]() или

или

![]()

Геометрические соотношения размеров прямозубой конической передачи с эвольвентным профилем зуба. Согласно рис. 53 внешний диаметр вершин зубьев

![]()

внешний диаметр впадин зубьев

![]()

Длина

зуба (ширина венца)

![]() [

[![]() при

условии

при

условии

![]() и

и

![]() ,

где

,

где

![]() — средний

делительный диаметр шестерни].

— средний

делительный диаметр шестерни].

Рис. 53. Геометрия прямозубой конической передачи

Ориентировочно длина зуба может быть выбрана также в зависимости от внешнего делительного конусного расстояния Re:

![]() .

.

Таблица 17. Геометрические параметры прямозубой конической передачи

Параметр, обозначение |

Расчетные формулы |

Внешний

окружной модуль

|

|

Средний

окружной модуль

|

|

Внешний

диаметр вершин зубьев

|

|

Внешний

делительный диаметр

|

|

Внешний

диаметр впадин зубьев

|

|

Высота

зуба

|

|

Высота

головки зуба

|

|

Высота

ножки зуба

|

|

Окружной

шаг

|

|

Окружная

толщина зуба

|

|

Окружная

ширина впадины

|

|

Радиальный

зазор

|

|

Ширина зубчатого венца |

|

Внешнее

делительное конусное расстояние

|

|

Угол делительного конуса шестерни |

|

колеса |

|

Силы в зацеплении прямозубой конической передачи. В рассматриваемой передаче действует одна сила, обусловленная давлением зуба шестерни на зуб колеса. Эта сила для удобства расчетов раскладывается на 3 составляющие: окружная Ft, радиальная Fr и осевая Fa.

С

учетом геометрических соотношений в

конической передаче по нормали

к зубу действует сила Fn1

(рис.

54). Эту силу разложим на две составляющие:

![]() и

и

![]() .

В

свою очередь

разложим

на

.

В

свою очередь

разложим

на

![]() и

и

![]() .

Запишем:

.

Запишем:

![]() ;

;

![]() ;

;

![]() .

.

Осевая сила на шестерне численно равна радиальной силе на колесе.

Рис. 54. Силы в зацеплении прямозубой конической передачи

Рис.55

Рис. 56

Расчет зубьев прямозубой конической передачи на изгиб

Расчет производят по аналогии с расчетом цилиндрической прямозубой передачи.

Опытным путем установлено, что нагрузочная способность конической передачи ниже, чем цилиндрической. В соответствии с этим в расчетные формулы для зубьев конической передачи вводят коэффициент КFO, учитывающий снижение их нагрузочной способности по сравнению с зубьями цилиндрических передач.

Расчет

на прочность зубьев при изгибе производят

по

среднему

значению модуля зубьев т.

Коэффициент

формы зуба YF

выбирают

по аналогии с цилиндрической прямозубой

передачей, но в зависимости от числа

зубьев эквивалентных колес

![]() .

.

Под

числом зубьев

![]() эквивалентных

колес понимают такое число зубьев,

которое может расположиться на длине

окружности (см. рис. 47) радиусом,

равным длине образующей дополнительного

конуса О1А.

эквивалентных

колес понимают такое число зубьев,

которое может расположиться на длине

окружности (см. рис. 47) радиусом,

равным длине образующей дополнительного

конуса О1А.

Проверочный расчет следует проводить по аналогии с прямозубой передачей.

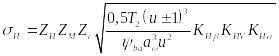

Расчетные напряжения изгиба в зубьях конических колес и условие прочности выражаются формулой

![]() (28)

(28)

где

— возникающее

напряжение изгиба, МПа;

—

вращающий момент на колесе, Нмм;

,

— коэффициенты

нагрузки (см. табл. 6, 7);

— коэффициент

длины зуба;

—

коэффициент формы зуба (выбирают по

табл. 8) в зависимости от

;

— число зубьев шестерни; и

—

передаточное число;

![]() — средний

модуль, мм;

— средний

модуль, мм;

![]() = 0,85 — опытный коэффициент снижения

нагрузочной способности;

— допускаемое

напряжение изгиба, МПа.

= 0,85 — опытный коэффициент снижения

нагрузочной способности;

— допускаемое

напряжение изгиба, МПа.

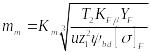

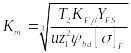

Проектировочный расчет. Средний модуль зубьев определяется по формуле

(29)

(29)

где

т,

мм;

Т2,

Нмм;

,

МПа;

Кт=

1,45

— вспомогательный коэффициент для

стальных прямозубых конических колес;

![]() принимают

.

принимают

.

Расчет конических прямозубых передач на контактную прочность

В основу данного расчета берется формула (20) в параметрах эквивалентной цилиндрической прямозубой передачи по среднему дополнительному конусу

Используем

связь тригонометрических функций для

определения передаточного числа и

делительного диаметра эквивалентного

колеса

![]() .

.

После

подстановки в исходную формулу значений

![]() и

и

![]() и несложных

преобразований получим формулу

проверочного расчета для стальных

прямозубых конических колес

и несложных

преобразований получим формулу

проверочного расчета для стальных

прямозубых конических колес

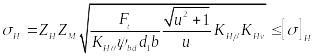

(30)

(30)

или, заменив ; , получим:

![]() Па1/2

(для стальных колес), (31)

Па1/2

(для стальных колес), (31)

где

—

возникающее нормальное контактное

напряжение, МПа;

— средний делительный диаметр шестерни,

мм;

—

вращающий

момент на колесе, Нмм;

—

коэффициент, учитывающий форму сопряжения

поверхности зубьев;

— коэффициент, учитывающий механические

свойства материала;

—

коэффициент ширины (длины) зуба;

—

передаточное

число;

![]() = 0,85 — коэффициент, учитывающий снижение

контактной прочности конической

передачи по сравнению с прямозубой;

— допускаемое контактное напряжение.

Из двух значений

выбирается

меньшее.

= 0,85 — коэффициент, учитывающий снижение

контактной прочности конической

передачи по сравнению с прямозубой;

— допускаемое контактное напряжение.

Из двух значений

выбирается

меньшее.

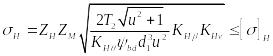

Проектировочный расчет.

Решая уравнение (31) относительно запишем

(32)

(32)

где

![]() — вспомогательный коэффициент (для

стальных прямозубых конических колес

Kd

=78

МПа1/3).

— вспомогательный коэффициент (для

стальных прямозубых конических колес

Kd

=78

МПа1/3).

Последовательность проектировочного расчета конической зубчатой передачи

Последовательность расчета закрытой передачи.

1. Определить передаточное число и углы делительных конусов шестерни и колеса и .

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3.

Определить базовое число циклов

![]() ,

расчетную

циклическую долговечность

,

расчетную

циклическую долговечность

![]() ,

коэффициенты режима, допускаемые

контактные напряжения и допускаемые

напряжения изгиба.

,

коэффициенты режима, допускаемые

контактные напряжения и допускаемые

напряжения изгиба.

4. Выбрать коэффициент длины зуба.

5. Определить средний делительный диаметр из условия контактной прочности [формула (32)].

6. Задать число зубьев шестерни , определить число зубьев колеса

7. Рассчитать внешний модуль , и округлить его до стандартного значения (см. табл. 3), а также средний модуль .

8.

Определить числа зубьев эквивалентных

колес

![]() и

и

![]() и

по табл. 8 — коэффициенты формы зуба

шестерни

и

колеса

.

и

по табл. 8 — коэффициенты формы зуба

шестерни

и

колеса

.

9.

Проверить прочность зубьев по напряжениям

изгиба. При неудовлетворительных

результатах

![]() необходимо путем соответствующего

изменения числа зубьев и модуля при

том же конусном расстоянии добиться

определенного изменения напряжений

изгиба, не нарушая при этом условия

контактной прочности.

необходимо путем соответствующего

изменения числа зубьев и модуля при

том же конусном расстоянии добиться

определенного изменения напряжений

изгиба, не нарушая при этом условия

контактной прочности.

10. Произвести геометрический расчет передачи (см. табл. 17).

11. Определить окружную скорость колес и по табл. 14 назначить соответствующую степень точности.

Последовательность расчета открытых конических передач.

1.

Определить передаточное число

и

углы

![]() делительных конусов шестерни и колеса

и

.

делительных конусов шестерни и колеса

и

.

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3. Определить базовое число циклов , расчетную циклическую долговечность, коэффициенты режима и определить допускаемые напряжения изгиба.

4. Задать число зубьев шестерни и по передаточному числу определить число зубьев колеса .

5. Определить число зубьев эквивалентных колес и коэффициенты формы зуба и по табл. 8.

6. Выбрать коэффициент длины зуба (ширины венца) .

7.

Из

условия прочности на изгиб (формула

29) определить средний модуль

![]() ,

после

чего подсчитать внешний модуль

,

значение

которого округлить до ближайшего

большего стандартного (см. табл. 3). При

необходимости следует пересчитать

в

зависимости от стандартного

.

,

после

чего подсчитать внешний модуль

,

значение

которого округлить до ближайшего

большего стандартного (см. табл. 3). При

необходимости следует пересчитать

в

зависимости от стандартного

.

8. Произвести геометрический расчет передачи (см. табл. 17).

9. Определить окружную скорость колес и по табл. 14 назначить соответствующую степень точности зацепления.

Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

Основной недостаток зубчатых передач с эвольвентным профилем (цилиндрических, конических, планетарных, волновых) – высокие контактные напряжения в зубьях. Они велики потому, что контактируют два зуба с выпуклыми профилями. При этом площадка контакта очень мала, а контактные напряжения соответственно высоки. Это обстоятельство сильно ограничивает "несущую способность" передач, т.е. не позволяет передавать большие вращающие моменты.

Решая проблемы проектирования тяжёлых тихоходных машин, таких как трактора и танки, М.Л.Новиков в 1954 году разработал зацепления, в которых выпуклые зубья шестерни зацепляются с вогнутыми зубьями колеса.

Передачи с зацеплением Новикова состоят из двух цилиндрических косозубых колес (рис. 57, а) или конических колес (рис. 57, б) с винтовыми зубьями и служат для передачи момента между валами с параллельными или пересекающимися осями. Особенность зацепления Новикова состоит в том, что в этом зацеплении первоначальный линейный контакт (рис. 57, в) заменен точечным, превращающимся под нагрузкой в контакт с хорошим прилеганием (рис.57, г). Простейшими профилями зубьев, обеспечивающими такой контакт, являются профили, очерченные по дуге окружности или близкой к ней кривой.

б)

б)

в)

Рис. 57. Передача с зацеплением М. Л. Новикова. А - площадка контакта

Обычно профиль зубьев шестерни делается выпуклым, а профиль зубьев колес вогнутым или наоборот (рис.58, а, б), но могут быть передачи и с профилем зубьев шестерни и колеса, показанным на рис.58, в. Выпуклый и вогнутый профили (обычно круговые) имеют близкие по абсолютной величине радиусы кривизны. За счёт этого получается большая площадка контакта, контактные напряжения уменьшаются и появляется возможность передавать примерно в 1,4-1,8 раза большие вращающие моменты.

a) б) в)

Рис. 58. Профили зубьев в передачах с зацеплением М. Л. Новикова

В зацеплении Новикова контакт зубьев теоретически осуществляется в точке, в эвольвентном зацеплении соприкосновение зубьев происходит по линии. Однако при одинаковых габаритных размерах передачи соприкосновение зубьев в зацеплении Новикова значительно лучше, чем соприкосновение в эвольвентном зацеплении.

К сожалению, при этом приходится пожертвовать основным достоинством эвольвентных зацеплений – качением профилей зубьев друг по другу и соответственно получить высокое трение в зубьях. Однако для тихоходных машин это не так важно.

Рабочие боковые поверхности зубьев представляют собой круговинтовые поверхности, поэтому передачи можно называть круговинтовыми. В дальнейшем был разработан вариант передачи с двумя линиями зацепления.

В

ней зубья каждого колеса имеют вогнутые

ножки и выпуклые головки. Передачи с

двумя линиями зацепления обладают

большей несущей способностью, менее

чувствительны к смещению осей, работают

с меньшим шумом и более технологичны.

Эти передачи успешно применяются при

малых числах зубьев (![]() )

и дают достаточную жёсткость шестерён

при их большой относительной ширине.

)

и дают достаточную жёсткость шестерён

при их большой относительной ширине.

Зацепления Новикова в редукторах применяют вместо перехода на колёса с твёрдыми поверхностями.

Передачи бывают однопарные, применяемые в редукторах общего назначения и многопарные, получаемые за счёт увеличения осевого размера и применяемые в прокатных станах, редукторах турбин и т.п.

Достоинства и недостатки передач с зацеплением Новикова. Высокая нагрузочная способность является основным достоинством передач с зацеплением Новикова. При твердости рабочих поверхностей до НВ 350 можно принимать допускаемую нагрузку примерно в 2,5 раза больше допускаемой нагрузки для эвольвентных прямозубых передач тех же основных размеров, выполненных из тех же материалов, с той же термической обработкой (сравнение допускаемых нагрузок произведено при коэффициенте нагрузки К= 1).

Благодаря большей нагрузочной способности передачи с зацеплением Новикова более компактны, имеют почти в 2 раза меньшие габариты по сравнению с передачами с эвольвентным зацеплением при одинаковой передаваемой мощности.

Передачи с зацеплением Новикова допускают большее передаточное число, а вследствие хорошо удерживающейся масляной пленки между соприкасающимися зубьями уменьшается изнашивание зубьев, повышается КПД передачи.

Потери на трение в зацеплении Новикова примерно в 2 раза меньше, чем потери в эвольвентном зацеплении. Шум во время их работы значительно ниже.

Недостатками являются:

- большая (чем в эвольвентных зацеплениях) чувствительность к изменению межосевого расстояния;

- с увеличением нагрузки в зацеплении возрастает осевая составляющая, что, в свою очередь, усложняет конструкцию применяемых подшипниковых узлов;

- при ухудшении контакта (например, в случае перекоса валов и изменения межосевого расстояния) вся нагрузка, действующая на зубья, может сосредоточиться на небольшом участке длины зубьев, в результате чего зубья могут оказаться сильно перегруженными;

- необходимость иметь две специальные фрезы для нарезания зубьев (для шестерни и колеса).

Стандартные исходные контуры для цилиндрической зубчатой передачи с зацеплением Новикова для выпуклых (шестерня) и вогнутых (колесо) зубьев (рис. 59, а).

Основные геометрические размеры этих передач (рис. 59, б) определяют в зависимости от значения нормального модуля тп (табл. 18 и 19).

а)

Рис. 59. Косозубая передача с зацеплением М.Л. Новикова

Таблица 18. Стандартные значения модулей для передачи с зацеплением Новикова

1-й ряд |

2-й ряд |

1-й ряд |

2-й ряд |

1-й ряд |

2-й ряд |

1,6 |

|

6,3 |

|

25 |

|

2,0 |

1,8 |

8 |

7,1 |

|

28 |

2,5 |

2,25 |

10 |

9 |

31,5 |

35,5 |

3,15 |

2,8 |

12,5 |

П,2 |

40 |

45 |

4 |

3,55 |

16 |

14 |

50 |

56 |

5 |

4,5 |

20 |

18 |

63 |

|

|

5,6 |

|

22,4 |

|

|

Таблица 19. Геометрические параметры передачи с зацеплением Новикова

Параметр, обозначение |

Расчетные формулы |

Нормальный модуль |

|

Торцовый модуль |

|

Диаметр вершин зубьев |

|

Делительный

диаметр

|

|

Основной

диаметр

|

|

Диаметр впадин зубьев |

|

Нормальный шаг |

|

Торцовый шаг |

|

Осевой

шаг

|

|

Окружная толщина зубьев |

|

Окружная

ширина впадин зубьев

|

|

Высота зуба |

|

Высота головки зуба |

|

Высота головки зуба |

|

Радиальный зазор с |

|

Ширина венца b |

|

Межосевое расстояние |

|

Примечание.

—

угол наклона зубьев;

![]() ;

;

![]() — целое число осевых шагов рх

в

ширине венца;

— целое число осевых шагов рх

в

ширине венца;

![]() —

часть ширины венца больше целого числа

осевых шагов (ширину венца рекомендуется

выбирать с учетом выполнения условия

—

часть ширины венца больше целого числа

осевых шагов (ширину венца рекомендуется

выбирать с учетом выполнения условия

![]() );

);

![]() —

суммарное число зубьев.

—

суммарное число зубьев.

Расчет передачи с зацеплением Новикова на контактную прочность

Этот расчет производят по аналогичным расчетным формулам на контактную прочность для косых зубьев эвольвентного зацепления, но с учетом их большей нагрузочной способности. На основании опытных данных несущую способность зубьев зацепления Новикова по контактной прочности принимают в 1,75-2 раза больше, чем для эвольвентных зацеплений.

Условия

контакта в передачах с зацеплением

Новикова отличаются от условий контакта

по Герцу (малая

разность r1

и r2

большие

значения

![]() и

и

![]() ).

Учитывается экспериментально

установленный факт, что несущая

способность передач при прочих равных

условиях обратно пропорциональна

синусу угла наклона зубьев.

).

Учитывается экспериментально

установленный факт, что несущая

способность передач при прочих равных

условиях обратно пропорциональна

синусу угла наклона зубьев.

Контактные напряжения приближаются к напряжениям смятия. Расчет передач Новикова по контактным напряжениям применяют условно и ведут аналогично расчету с эвольвентным зацеплением.

Для зацепления Новикова коэффициент Ка = 33,6 МПа1/3, а при расчете эвольвентной передачи Ка = 49,5...43 МПа1/3. Это объясняется тем, что несущая способность зубьев с зацеплением Новикова в 1,75-2 раза больше по сравнению с эвольвентными передачами.

Ширина колеса не влияет на прочность зубьев на излом при зацеплении Новикова. В передачах с зацеплением Новикова нагрузка, распределенная на площадке контакта, приложена не по всей длине зуба, как это имеет место в эвольвентном зацеплении, а лишь на сравнительно небольшом его участке. При этом значительная часть зуба практически ее не воспринимает. Следовательно, изменение ширины венца колеса b при неизменном угле наклона зуба в отличие от эвольвентных колес практически не сказывается на прочности зубьев на излом.

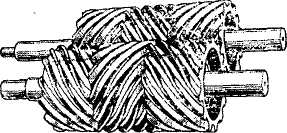

Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

Передачи, имеющие зубчатые или фрикционные колеса с перемещающимися осям, называют планетарными. Эти подвижные колёса подобно планетам Солнечной системы вращаются вокруг своих осей и одновременно перемещаются вместе с осями, совершая плоское движение, называются они сателлитами (лат. satellitum – спутник). Подвижные колёса катятся по центральным колёсам (их иногда называют солнечными колёсами), имея с ними внешнее, а с корончатым колесом внутреннее зацепление. Оси сателлитов закреплены в водиле и вращаются вместе с ним вокруг центральной оси.

Наиболее распространена зубчатая однорядная планетарная передача (рис.60). Она состоит из центрального колеса 1 с наружными зубьями, неподвижного (центрального) колеса 2 с внутренними зубьями и водила на котором закреплены оси планетарных колес g (или сателлитов).

Рис.60. Планетарная передача