- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

4.7.4 Многоступенчатое сжатие

Для получения

газа, давление которого превышает

0,5…0,7 МПа, применяют много ступенчатые

компрессоры, в которых сжатый в первой

ступени газ затем сжимается во второй

ступени, в третьей и т.д. Итоговая степень

сжатия в n

ступенях компрессора при одинаковой

степени сжатия (

/

)

в одной ступени составит величину

![]() .

Например, при

/

=5

и n=3

общая степень сжатия будет равна 5

=125.

.

Например, при

/

=5

и n=3

общая степень сжатия будет равна 5

=125.

Помимо возможности получения высоких степеней сжатия многоступенчатая компрессия по сравнению с одноступенчатым процессом позволяет

- уменьшить вредное влияние мертвого пространства, так как в каждой ступени степень сжатия относительно невелика;

- помимо охлаждения цилиндров с помощью рубашки организовать промежуточное охлаждение газа между ступенями, что приближает много ступенчатое сжатие к предельному изотермическому и, следовательно, сокращает затраты энергии на компрессию.

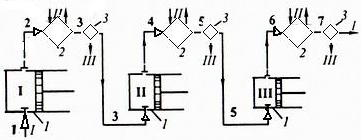

Принципиальная схема трехступенчатого сжатия приведена на рисунке 4.30.

1-компрессоры;

2-холодильники; 3-влагоотделители; I-газ;

II-охлаждающий

агент; III-выделившаяся

влага; 1-7-характерные состояния рабочего

тела

Рисунок

4.30 - Схема трехступенчатой компрессорной

установки с охлаждением газа между

ступенями сходный

газ давлением

и температурой

(состояние 1) поступает в первую ступень

компрессора, сжимается в ней до давления

(состояние 2). После I

ступени сжатия газ подается в холодильник,

в котором изобарически охлаждается до

состояния 3. Далее охлажденный газ

подается на II

ступень сжатия – до давления

сходный

газ давлением

и температурой

(состояние 1) поступает в первую ступень

компрессора, сжимается в ней до давления

(состояние 2). После I

ступени сжатия газ подается в холодильник,

в котором изобарически охлаждается до

состояния 3. Далее охлажденный газ

подается на II

ступень сжатия – до давления

![]() (состояние 4) и затем охлаждается в

холодильнике после II

ступени сжатия – предпочтительно до

первоначальной температуры (состояние

5). Охлажденный газ подается в следующую

ступень компрессора, где сжимается до

давления

(состояние 4) и затем охлаждается в

холодильнике после II

ступени сжатия – предпочтительно до

первоначальной температуры (состояние

5). Охлажденный газ подается в следующую

ступень компрессора, где сжимается до

давления

![]() (состояние 6), после чего в случае

необходимости охлаждается в концевом

холодильнике (до состояния 7).

(состояние 6), после чего в случае

необходимости охлаждается в концевом

холодильнике (до состояния 7).

Ромбиками на схеме изображены влагоотделители, устанавливаемые после каждого холодильника. Дело в том, что водяные пары, находящиеся в исходном газе обычно в ненасыщенном состоянии, в результате уменьшения объема газа при сжатии могут после охлаждения примерно до первоначальной температуры оказаться пересыщенными. Тогда избыток влаги выпадает в виде конденсата в количестве, превышающем возможности насыщения, а газ остается насыщенным водяными парами.

Наличие капельной влаги в газе неблагоприятно сказывается на работе компрессора, поскольку за счет выделения теплоты сжатия газа и трения происходит испарение капель. Это сопровождается дополнительным повышением степени сжатия в компрессоре вследствие возрастания конечного давления: при испарении капель объем рабочего тела резко увеличивается. В результате понижаются и производительность компрессора. Кроме того, испарение капель сопровождается возникновением локальных термических напряжений на стенках цилиндра – появляется усталость металла, снижается долговечность работы компрессора. Наконец, потребитель по условиям технологии может потребовать удаления капель из газа. Этим целям и служат влагоотделители (сепараторы), выводящие сконденсировавшуюся влагу из газовой системы. Кроме того, одновременно происходит и удаление капель смазочного масла, так что эти сепараторы по существу являются влагомаслоотделителями.

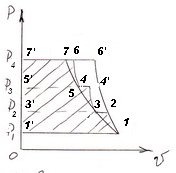

На рисунке 4.31 изображена -диаграмма трехступенчатой компрессорной установки с охлаждением газа между ступенями.

Рисунок 4.31 - диаграмма сжатия газа трехступенчатой компрессорной установки с охлаждением газа между ступенями

В случае

одноступенчатого сжатия от давления

до

была бы затрачена энергия, выражаемая

площадью 1-6`-7`-1`-1. Но в случае многоступенчатого

сжатия газ, вытолкнутый из I

ступени компрессора в объеме

,

поступает во II

ступень после его охлаждения – в объеме

![]() .

Поэтому работа сжатия во II

ступени компрессора будет выражаться

не площадью 2-4`-5`-3`-2, а меньшей: площадью

3-4-5`-3`-3; выигрыш в затратах энергии

выразится заштрихованной площадью

3-2-4`-4-3.Точно так же, в результате охлаждения

газа после III

ступени выигрыш в затратах энергии

выразится заштрихованной площадью

5-4`-6`-6-5. Таким образом, суммарные затраты

энергии при трехступенчатом сжатии

газа снижаются на величину заштрихованной

площади 2-3-4-5-6-6`-2.

.

Поэтому работа сжатия во II

ступени компрессора будет выражаться

не площадью 2-4`-5`-3`-2, а меньшей: площадью

3-4-5`-3`-3; выигрыш в затратах энергии

выразится заштрихованной площадью

3-2-4`-4-3.Точно так же, в результате охлаждения

газа после III

ступени выигрыш в затратах энергии

выразится заштрихованной площадью

5-4`-6`-6-5. Таким образом, суммарные затраты

энергии при трехступенчатом сжатии

газа снижаются на величину заштрихованной

площади 2-3-4-5-6-6`-2.

4.7.5 Виды компрессоров

Все компрессоры можно разделить на несколько групп. Рассмотрим каждую из них отдельно.

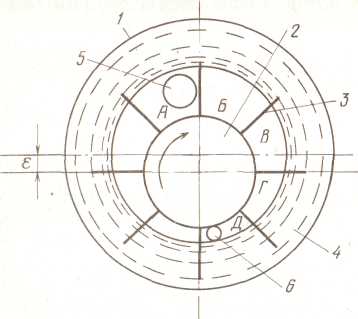

Роторный компрессор пластинчатого (шиберного) типа представлен на рисунке 4.32. При вращении массивного ротора 2, в продольных пазах (прорезях) 4 которого могут свободно перемещаться пластины 3, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка 5 к нагнетательному 6 и вытесняется в трубопровод.

В ал

роторного компрессора может соединяться

с валом приводного

двигателя непосредственно, без редуктора.

Это обусловливает

компактность и малую массу установки

в целом.

ал

роторного компрессора может соединяться

с валом приводного

двигателя непосредственно, без редуктора.

Это обусловливает

компактность и малую массу установки

в целом.

1-цилиндрический

корпус (статор); 2-ротор; 3-лопасти;

4-жидкостное кольцо; 5 и 6-патрубки для

всасывания и нагнетания газа

Рисунок 4.33 -

Роторный водокольцевой (мокрый)

компрессор

1-корпус

(статор); 2-ротор; 3-пластины; 4

-прорези;

5-всасывающий патрубок; 6-нагнетательный

патрубок

Рисунок

4.32 - Роторный компрессор пластинчатого

(шиберного) типа

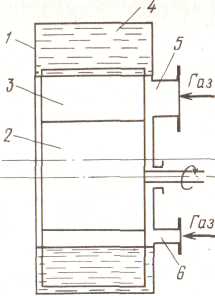

оторный

водокольцевой компрессор

(рисунок

4.33). В корпусе 1

эксцентрично

по отношению к нему расположен ротор 2

с лопатками

3

одинаковой

длины. Перед пуском компрессор примерно

наполовину

заполняют водой. При вращении ротора

вода отбрасывается к

периферии и образует водяное кольцо 4

равномерной

толщины. Между

лопатками ротора и водяным кольцом

образуются ячейки, объем которых за

время первой половины оборота ротора

увеличивается,

а за время второй половины - уменьшается.

Газ засасывается через патрубок 5, а

сжатый газ выходит из компрессора через

патрубок 6.

Таким

образом, роль поршня в водокольцевом

компрессоре

играет водяное кольцо, так как с помощью

этого кольца изменяется

рабочий объем камер А-Д.

оторный

водокольцевой компрессор

(рисунок

4.33). В корпусе 1

эксцентрично

по отношению к нему расположен ротор 2

с лопатками

3

одинаковой

длины. Перед пуском компрессор примерно

наполовину

заполняют водой. При вращении ротора

вода отбрасывается к

периферии и образует водяное кольцо 4

равномерной

толщины. Между

лопатками ротора и водяным кольцом

образуются ячейки, объем которых за

время первой половины оборота ротора

увеличивается,

а за время второй половины - уменьшается.

Газ засасывается через патрубок 5, а

сжатый газ выходит из компрессора через

патрубок 6.

Таким

образом, роль поршня в водокольцевом

компрессоре

играет водяное кольцо, так как с помощью

этого кольца изменяется

рабочий объем камер А-Д.

Давление, которое создает водокольцевой компрессор, невелико. Поэтому его используют как газодувку или вакуум-насос.

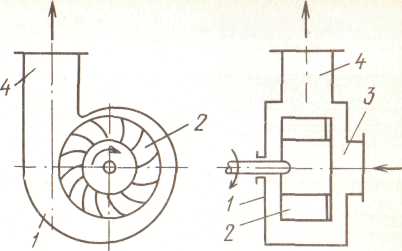

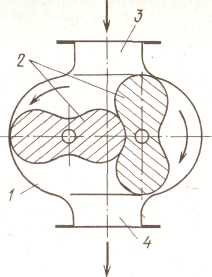

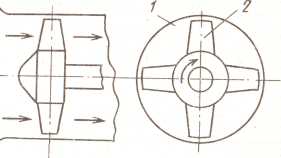

омпрессор

с двухлопастными роторами (газодувка).

На двух

параллельных

валах в корпусе 7 (рисунок 4.34) вращаются

два ротора 2.

Один из

них приводится во вращение от

электродвигателя, второй связан с

зубчатой передачей, передаточное число

которой равно единице.

Роторы 2

плотно

прилегают друг к другу и к стенкам

корпуса 1,

образуя

две разобщенные камеры, в одной из

которых происходит всасывание через

патрубок 3,

а в другой

- нагнетание через патрубок 4,

при

поступлении в который газ сжимается и

выталкивается

в напорный трубопровод.

омпрессор

с двухлопастными роторами (газодувка).

На двух

параллельных

валах в корпусе 7 (рисунок 4.34) вращаются

два ротора 2.

Один из

них приводится во вращение от

электродвигателя, второй связан с

зубчатой передачей, передаточное число

которой равно единице.

Роторы 2

плотно

прилегают друг к другу и к стенкам

корпуса 1,

образуя

две разобщенные камеры, в одной из

которых происходит всасывание через

патрубок 3,

а в другой

- нагнетание через патрубок 4,

при

поступлении в который газ сжимается и

выталкивается

в напорный трубопровод.

1-корпус;

2-роторы («поршни»); 3

и

4-всасывающий и нагнетательный патрубки

Рисунок 4.34 -

Ротационный компрессор (газодувка) с

двухлопастными роторами

К динамическим компрессорам относятся в основном центробежные, осевые и струйные.

Центробежные компрессоры по принципу действия аналогичны центробежным насосам. К ним относятся вентиляторы, турбогазодувки и турбокомпрессоры.

Центробежные вентиляторы условно подразделяют на вентиляторы низкого (р < 103 Па), среднего (р = 103 -н 3-103 Па) и высокого давления (р = 3 • 103 н- 104 Па).

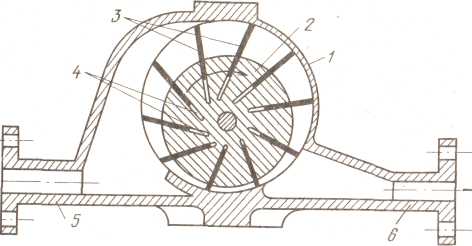

В спиралевидном корпусе 1 вентилятора низкого давления (рисунок 4.35) вращается рабочее колесо 2 с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колеса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперед.

1-корпус;

2-рабочее колесо; 3

и

4-

всасывающий

и нагнетательный патрубки

Рисунок 4.35 -

Центробежный вентилятор

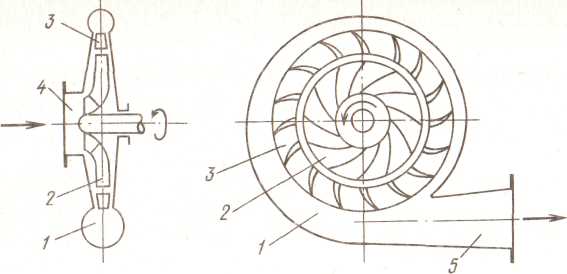

Т урбогазодувки.

Одноступенчатые

турбогазодувки (рисунок 4.36) в принципе

являются разновидностью вентиляторов

высокого давления

и сжимают газ до давления 3-104

Па.

В спиралевидном корпусе

1

вращается

колесо 2

с

лопатками внутри направляющего аппарата

3, в котором кинетическая энергия газа

преобразуется в

потенциальную энергию давления. Сжатый

газ выходит из турбогазодувки

через патрубок 5.

урбогазодувки.

Одноступенчатые

турбогазодувки (рисунок 4.36) в принципе

являются разновидностью вентиляторов

высокого давления

и сжимают газ до давления 3-104

Па.

В спиралевидном корпусе

1

вращается

колесо 2

с

лопатками внутри направляющего аппарата

3, в котором кинетическая энергия газа

преобразуется в

потенциальную энергию давления. Сжатый

газ выходит из турбогазодувки

через патрубок 5.

1-корпус;

2-рабочее колесо; 3-направляющий аппарат;

4

и

5-всасывающий и нагнетательный патрубки

Рисунок 4.36 -

Турбогазодувка

Турбокомпрессоры по устройству аналогичны турбогазодувкам, но создают более высокие степени сжатия. В них устанавливают большее число колес, чем в турбогазодувках, причем колеса имеют разный диаметр (диаметр и ширина колеса уменьшаются от первого колеса к последнему). Часто рабочие колеса турбокомпрессоров секционируют и располагают их в двух или трех корпусах. В пре-. делах каждого корпуса колеса имеют одинаковый диаметр, но разную ширину. При этом обычно газ между корпусами охлаждают в промежуточных холодильниках. Давление нагнетания в центробежных турбокомпрессорах достигает 2,5-3,0 МПа.

Осевые компрессоры. Корпус осевого вентилятора изготовляют в виде короткого цилиндрического патрубка 1 (рисунок 4.37), в котором вращается рабочее колесо 2 (в виде пропеллера с лопатками). Воздух движется прямотоком вдоль оси вала, вследствие чего к.п.д. осевых вентиляторов существенно выше, чем центробежных (снижается гидравлическое сопротивление самого вентилятора). Однако напор, развиваемый осевыми вентиляторами, значительно ниже, чем развиваемый центробежными (в 3-4 раза).

1-корпус; 2-рабочее

колесо

Рисунок 4.37 - Осевой

(пропеллерный) вентилятор

4.8 Гидромеханические процессы

Гидромеханическими называются процессы, предназначены для разделения неоднородных систем.

4.8.1 Понятие неоднородной системы; способы разделения

Неоднородной считается система, состоящая из двух или более фаз. Любую неоднородную систему можно представить состоящей из дисперсионной (сплошной или основной) фазы и дисперсной (прерывистой) фазы.

Основной объем неоднородной системы занимает дисперсионная фаза.

В зависимости от физического состояния фаз различают неоднородные системы, представленные в таблице 4.3.

Таблица 4.3 – Виды неоднородных систем

Вид неоднородной системы |

Дисперсионная фаза |

Дисперсная фаза |

Суспензия |

жидкость |

твердые частицы |

Эмульсия |

жидкость |

жидкость |

Пыль |

газ |

твердые частицы |

Туман |

газ |

жидкость |

Пена |

жидкость |

газ |

Неоднородная система, в которой дисперсионная фаза является газом, называют газовыми суспензии, или аэродисперсными системами, а если газ-воздух, то аэрозолями.

В зависимости от размеров частиц суспензии условно подразделяют на

- грубые (с частицами размером более 100 мкм);

- тонкие (содержат частицы размером 0,1…100 мкм);

- коллоидные растворы (с частицами менее 0,1 мкм).

Аэродисперсные системы по размеру частиц условно подразделяют на

- пыль (с частицами размером 5…50 мкм);

- дым (с частицами размером менее 5 мкм).

Для разделения неоднородных систем применяют следующие основные методы

- осаждение под действием

-- силы тяжести (отстаивание);

-- центробежной силы (циклонный процесс или центрифугирование);

-- электростатических сил (электроосаждение);

- фильтрование под действием разности давлений, создаваемой

-- нагнетательными машинами (насосы, компрессоры);

-- центробежными силами (центробежное фильтрование);

- мокрая очистка газов – орошение жидкостью для осаждения и коагуляции (слипания) частиц.

Выбор метода разделения зависит от концентрации дисперсных частиц, их размера, требований к качеству разделения, а также от разницы плотностей дисперсной и сплошной фаз и вязкости последней.