- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

4.7 Сжатие газов

Для перемещения газов и проведения технологических процессов в газовой фазе при высоком давлении применяется сжатие (компрессия) газов. С этой целью используются гидравлические машины: вентиляторы, газодувки и компрессоры.

Основная задача гидравлических машин - увеличение энергии газа (потенциальной энергии).

Отношение конечного

давления, создаваемого гидравлической

машиной (![]() ),

к начальному (

),

к начальному (![]() ),

при котором происходит всасывание газа,

называется степенью сжатия (С),

),

при котором происходит всасывание газа,

называется степенью сжатия (С),

![]() .

(4.105)

.

(4.105)

По степени сжатия все гидравлические машины можно разделить на три группы

- вентиляторы (![]() ),

предназначенные для перемещения больших

количеств газа на небольшие расстояния;

),

предназначенные для перемещения больших

количеств газа на небольшие расстояния;

- газодувки (![]() ),

применяющиеся для транспортировки

больших количеств газа на большие

расстояния, при существенных гидравлических

сопротивлениях системы, в которой

перемещается газ;

),

применяющиеся для транспортировки

больших количеств газа на большие

расстояния, при существенных гидравлических

сопротивлениях системы, в которой

перемещается газ;

- компрессоры (![]() ),

позволяющие получить газ высокого

давления.

),

позволяющие получить газ высокого

давления.

По принципу действия все компрессоры можно разделить на объемные и динамические.

В объемных компрессорах сжатие происходит в результате периодического уменьшения объема, занимаемого газом. К ним относятся поршневые, мембранные и роторные компрессоры.

В динамических компрессорах сжатие происходит за счет действия на вращающийся газ центробежной силы инерции.

По величине создаваемого рабочего давления все компрессоры можно разделить на:

- вакуумные (![]() ,

забор газа производится из зоны с

давлением меньше атмосферного);

,

забор газа производится из зоны с

давлением меньше атмосферного);

- низкого давления (конечное давление до 1 МПа);

- высокого давления (конечное давление до 100 МПа);

- сверхвысокого (конечное давление больше 100 МПа).

4.7.1 Термодинамика компрессорного процесса

При работе компрессорных машин происходит сжатие газа с изменением его объема, давления и температуры. Для идеального газа в соответствии с уравнением Менделеева - Клайперона можно записать

![]() ,

(4.106),

,

(4.106),

где - абсолютное давление газа, Па;

![]() - удельный объем

(объем, занимаемый единицей массы газа),

м

/кг;

- удельный объем

(объем, занимаемый единицей массы газа),

м

/кг;

![]() - универсальная

газовая постоянная,

- универсальная

газовая постоянная,

![]() ;

;

![]() - абсолютная

температура, К.

- абсолютная

температура, К.

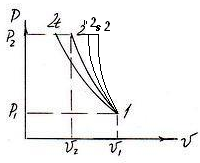

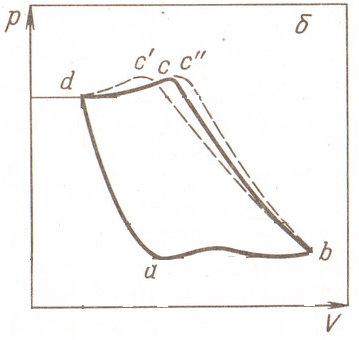

Процессы сжатия

газа в компрессорах удобно изображать

на диаграмме давление – удельный объем

(![]() ).

).

Исходный газ

(состояние 1) давлением

с удельным объемом

![]() подвергается сжатию до состояния 2 –

до давления

подвергается сжатию до состояния 2 –

до давления

![]() ;

при этом удельный объем газа уменьшается

до

;

при этом удельный объем газа уменьшается

до

![]() .

Одновременно изменяется температура

от

.

Одновременно изменяется температура

от

![]() до

до

![]() .

.

Ход кривой 1-2 зависит от условий сжатия.

Рисунок 4.26 - Кривые

сжатия газа

1) Изотермическое

сжатие. Процесс сжатия сопровождается

разогревом газа. Чтобы температура была

постоянной (![]() ),

необходимо интенсивно отводить тепло.

В случае изотермического сжатия (

),

необходимо интенсивно отводить тепло.

В случае изотермического сжатия (![]() )

процесс изображается линией

)

процесс изображается линией

![]() .

Согласно уравнению (4.106)

.

Согласно уравнению (4.106)

![]() .

(4.107)

.

(4.107)

2) Для адиабатического

сжатия (полная тепловая изоляция, нет

подвода и отвода тепла, энтропия остается

постоянной) процесс идет по кривой

![]() ;

при этом

;

при этом

![]() ,

(4.108)

,

(4.108)

где

![]() - показатель адиабаты (для двухатомных

газов К=1,4;

для одноатомных К=1,67;

для трехатомных К=1,3).

- показатель адиабаты (для двухатомных

газов К=1,4;

для одноатомных К=1,67;

для трехатомных К=1,3).

3) Для политропного

процесса (когда

![]() ,

,

![]() )

процесс идет по линии

)

процесс идет по линии

![]() .

При этом

.

При этом

![]() .

(4.109)

.

(4.109)

Выражения (4.107) и (4.108) – частные случаи уравнения (4.109). При m=1 это уравнение (4.107); при m=k – уравнение (4.108).

В реальных условиях всю теплоту (выделенную) отвести не удается из-за ограниченной поверхности теплосъема. Поэтому реальный процесс сжатия идет по линии 1-2'', т.е. с показателем политропы m>k.

При эксплуатации компрессоров нужно знать температуру газа после компрессора. Запишем уравнение Менделеева – Клайперона для исходного газа и сжатого газа

![]() и

и

![]()

и найдем соотношение температур

![]() .

(4.110)

.

(4.110)

Для политропного процесса

.

(4.111)

.

(4.111)

Подставив соотношение (4.111) в уравнение (4.110), получим

.

(4.112)

.

(4.112)

Тогда

.

(4.113)

.

(4.113)

Температура сжатого газа не должна превышать 470К. Ограничением по температуре являются вязкостные свойства смазки, применяемой в компрессорах. При повышении температуры вязкость смазки снижается, она плохо удерживается на трущихся поверхностях (стекает). Поэтому расход смазки возрастает. Рабочий предел температур современных смазок ограночен значениями 189…200ºС.

4.7.2 Устройство и работа поршневого компрессора

Рабочий цикл включает три стадии: всасывание, сжатие, нагнетание.

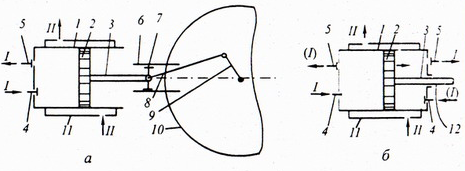

1-корпус;

2-поршень; 3-шток;

4 - всасывающие

клапаны; 5-нагнетательные

клапаны; 6-напрвляющие; 7-ползун; 8-шатун;

9-кривошип; 10-маховое колесо; 11-охлаждающая

рубашка; 12-уплотнение; I-газ;

II-охлаждающая

вода

Рисунок

4.27 - Схема поршневых компрессоров

простого (а) и двойного (б) действия

4.7.3 Теоретическая и реальная индикаторная диаграмма

Теоретическая индикаторная диаграмма предполагает, что поршень подходит к крышке вплотную, начальный объем газа равен нулю (т.а)

Рабочий цикл складывается из следующих стадий:

a-b

- всасывание газа при

![]() ;

объем газа увеличивается от нулю до

;

;

объем газа увеличивается от нулю до

;

b-c - сжатие газа от до ; объем уменьшается от до ;

c-d

- выталкивание газа при

![]() ;

объем уменьшается от

до нуля;

;

объем уменьшается от

до нуля;

d-a – перемена направления движения поршня; при этом объем уменьшается до нуля, давление мгновенно падает до значения .

В идеале - давление у источника газа, - давление у потребителя газа.

В реальных условиях поршень не подходит

вплотную к крышке цилиндра и всегда

остается некоторый зазор, заполненный

газом (рисунок 4.27). Этот зазор образует

свободный объем или так называемое

вредное (“мертвое”) пространство. На

начальной стадии всасывания газ,

заполняющий вредное пространство,

расширяется, и всасывающий клапан не

открывается, т.е. производительность

снижается.

реальных условиях поршень не подходит

вплотную к крышке цилиндра и всегда

остается некоторый зазор, заполненный

газом (рисунок 4.27). Этот зазор образует

свободный объем или так называемое

вредное (“мертвое”) пространство. На

начальной стадии всасывания газ,

заполняющий вредное пространство,

расширяется, и всасывающий клапан не

открывается, т.е. производительность

снижается.

Рисунок 4.28.

Теоретическая индикаторная диаграмма![]() )

простого действия можно определить по

уравнению

)

простого действия можно определить по

уравнению

![]() ,

(4.114)

,

(4.114)

где

![]() - площадь поперечного сечения и ход

поршня;

- площадь поперечного сечения и ход

поршня;

- число оборотов маховика в секунду;

![]() - коэффициент

подачи, отражающий запаздывание клапанов

(

находится в пределах 0,85 для малых ПК до

0,95…0,98 для крупных);

- коэффициент

подачи, отражающий запаздывание клапанов

(

находится в пределах 0,85 для малых ПК до

0,95…0,98 для крупных);

![]() - объемный коэффициент

полезного действия;

<1.

- объемный коэффициент

полезного действия;

<1.

В еличина

зависит от свойств газа и конструкции

компрессора. С увеличением степени

сжатия объемный коэффициент уменьшается

и может принять значение, равное нулю.

При этом компрессор перестает подавать

газ потребителю (

=0),

работая “на себя”. Степень сжатия, при

которой

=0,

называется пределом сжатия.

еличина

зависит от свойств газа и конструкции

компрессора. С увеличением степени

сжатия объемный коэффициент уменьшается

и может принять значение, равное нулю.

При этом компрессор перестает подавать

газ потребителю (

=0),

работая “на себя”. Степень сжатия, при

которой

=0,

называется пределом сжатия.

Рисунок 4.29 -

Реальная индикаторная диаграмма