- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

4.12.2 Расчет мощности, затрачиваемой на перемешивание

Д ля

определения расхода энергии на

перемешивание рассмотрим мешалку с

прямой лопастью длиной

ля

определения расхода энергии на

перемешивание рассмотрим мешалку с

прямой лопастью длиной

![]() и высотой h

(рисунок

4.81). вращающуюся с угловой скоростью

(рад/с). На расстоянии r

от оси вращения выделим элементарный

участок лопасти толщиной dr,

который имеет окружную скорость

и высотой h

(рисунок

4.81). вращающуюся с угловой скоростью

(рад/с). На расстоянии r

от оси вращения выделим элементарный

участок лопасти толщиной dr,

который имеет окружную скорость

![]() .

.

Сила сопротивления среды для выделенного участка лопасти по уравнению Ньютона

![]() ,

(4.234)

,

(4.234)

Рисунок 4.81 - К

расчету мощности на перемешивание![]() .

.

Элементарная мощность равна произведению силы на путь, пройденный ею за единицу времени,

![]() .

(4.235)

.

(4.235)

Высоту лопасти h можно выразить через определяющий линейный размер, т.е. в долях К от диаметра мешалки

![]() .

(4.236)

.

(4.236)

Подставив последнее

выражение в уравнение (.2) и учитывая,

что

![]() ,

где n

– число оборотов мешалки за одну секунду,

имеем

,

где n

– число оборотов мешалки за одну секунду,

имеем

.

(4.237)

.

(4.237)

Проинтегрировав

это выражение в пределах от 0 до

![]() ,

получим

,

получим

![]()

или

![]() ,

(4.238)

,

(4.238)

где

![]() - безразмерный комплекс.

- безразмерный комплекс.

Из уравнения (.5) следует

![]() .

(4.239)

.

(4.239)

Безразмерный

комплекс

![]() называют критерием

мощности и, как видно из уравнения (.6)

зависит от свойств перемешиваемой

жидкости, скорости вращения и размеров

мешалки.

называют критерием

мощности и, как видно из уравнения (.6)

зависит от свойств перемешиваемой

жидкости, скорости вращения и размеров

мешалки.

Критерий мощности

называют также центробежным или

модифицированным критерием Эйлера (![]() ).

В соответствии с теорией подобия

зависимости для определения

можно представить в критериальной форме

).

В соответствии с теорией подобия

зависимости для определения

можно представить в критериальной форме

![]() или

или

![]() ,

(4.240)

,

(4.240)

где

![]() - модифицированный

критерий Рейнольдса;

- модифицированный

критерий Рейнольдса;

![]() - модифицированный

критерий Фруда;

- модифицированный

критерий Фруда;

![]() - величины,

определяемые экспериментальным путем.

- величины,

определяемые экспериментальным путем.

В тех случаях, когда действие сил тяжести пренебрежимо мало (воронка отсутствует либо имеет небольшую глубину), уравнение (.7) можно привести к виду

![]() или

или

![]() .

(4.241)

.

(4.241)

Различают два

режима перемешивания: ламинарный и

турбулентный. Ламинарный режим (![]() <30)

соответствует мало интенсивному

перемешиванию, при котором жидкость

плавно обтекает лопасти мешалки,

захватывается и вращается с ними.

<30)

соответствует мало интенсивному

перемешиванию, при котором жидкость

плавно обтекает лопасти мешалки,

захватывается и вращается с ними.

При увеличении

числа оборотов мешалки возрастает

сопротивление среды, возникает и

интенсифицируется турбулентный режим

перемешивания (

>100).

При высокой степени турбулентности

(

>10![]() )

критерий мощности

практически не

зависит от критерия

.

)

критерий мощности

практически не

зависит от критерия

.

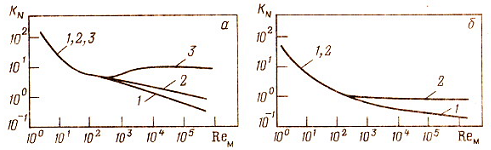

Для наиболее растпространенных типов мешалок, установленных в аппаратах с перегородками либо без, в литературе приведены экспериментальные кривые зависимости критерия мощности от модифицированного критерия Рейнольдса . Для некоторых мешалок эти кривые приведены на рисунке 4.82.

а-турбинными;

б-лопастными

Рисунок 4.82 –

Зависимость критерия мощности

от критерия Рейнольдса

![]() для аппаратов с мешалками

для аппаратов с мешалками

4.12.3 Схема расчета мощности, затрачиваемой на перемешивание

1 По величине

диаметра аппарата в зависимости от типа

мешалки определяется расчетное значение

диаметра мешалки

![]() ;

;

2 В соответствии

с нормальным рядом значений диаметров

мешалок принимаем диаметр мешалки

![]() и дальнейший расчет ведется по этому

значению;

и дальнейший расчет ведется по этому

значению;

3 Рассчитывается

значение модифицированного критерия

Рейнольдса

![]() ;

;

4 Для принятой к

расчету мешалки и конструкции аппарата

определяется значение критерия мощности

![]() ;

;

5 По уравнению (.5) определяется мощность на валу мешалки N;

6 Пусковая мощность в 2…3 раза превышает рабочую

![]() ;

(4.242)

;

(4.242)

7 Рассчитывается

установочная мощность с учетом КПД

электродвигателя (![]() )

и запасом мощности в 20%

)

и запасом мощности в 20%

![]() .

(4.243)

.

(4.243)

4.12.4 Барботажное и гидравлическое перемешивание

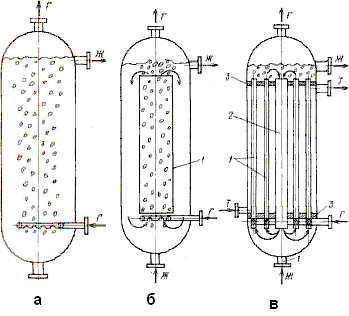

Для перемешивания маловязких жидкостей используется барботажное перемешивание – пропускание газа (обычно воздуха) или пара через жидкости. Применение пара позволяет одновременно и нагреть перемешиваемые жидкости. Для перемешивания этим способом в нижней части аппарата устанавливают барботер, обеспечивающий равномерное распределение газа или пара по площади поперечного сечения аппарата. Возможные схемы барботажного перемешивания приведены на рисунке 4.83.

П ри

введении воздуха в нижнюю часть аппарата

в последнем создается эрлифт, обеспечивающий

интенсивное перемешивание жидкости.

ри

введении воздуха в нижнюю часть аппарата

в последнем создается эрлифт, обеспечивающий

интенсивное перемешивание жидкости.

Давление воздуха

на входе в барботер (![]() )

можно рассчитать по уравнению

)

можно рассчитать по уравнению

![]() ,

(4.244)

,

(4.244)

где

![]() - давление над

слоем жидкости в аппарате, Па;

- давление над

слоем жидкости в аппарате, Па;

а - с

центральным

барботером; б

- с

газлифтной

(эрлифтной) трубой; в-

кожухотрубчатый аппарат с

газлифтными трубами и циркуляционной

трубой; 1-газлифтные трубы; 2-циркуляционная

труба;

3-трубные решетки; Ж- жидкость; Г-газ;

Т-теплоноситель

Рисунок

4.83 - Принципиальные схемы перемешивания

с помощью сжатого газа

![]() - суммарный

коэффициент сопротивления барботера;

- суммарный

коэффициент сопротивления барботера;

![]() - скорость газа на

выходе из барботера, м/с. (

=20…30

м/с).

- скорость газа на

выходе из барботера, м/с. (

=20…30

м/с).

Объемный расход воздуха можно оценить по выражению

![]() ,

м

,

(4.245)

,

м

,

(4.245)

где

![]() - коэффициент, зависящий от интенсивности

перемешивания.

- коэффициент, зависящий от интенсивности

перемешивания.

![]() 2,4…6;

2,4…6;

![]() - площадь поперечного

сечения аппарата, м

.

- площадь поперечного

сечения аппарата, м

.

На основе практических данных расход воздуха составляет 4…5 м /ч на 1м жидкости.

Для интенсификации воздушного перемешивания в центре аппарата устанавливают циркуляторы – газлифтную (эрлифтную) трубу, открытую с обоих концов, которая обеспечивает многократную циркуляцию жидкости в аппарате (рисунок 4.83,б).

Для ввода или подвода теплоты применяются кожухотрубчатые газлифтные аппараты (рисунок 4.83,в).

Достоинства барботажного перемешивания

- относительная простота;

- отсутствие движущихся частей.

Недостатками метода являются

- значительный расход энергии на получение сжатого воздуха;

- низкая эффективность перемешивания для жидкостей повышенной вязкости;

- насыщение перемешиваемой жидкости воздухом.

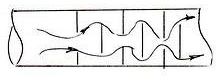

Перемешивание жидкостей и газов возможно непосредственно в трубопроводе, если установить на пути потока поперечные полуперегородки, диафрагмы или винтовые вставки. Этот метод используется для перемешивания растворимых компонентов умеренной вязкости при значительных скоростях потока и достаточной длине трубопровода. Недостаток метода – относительно невысокая эффективность перемешивания и повышенные затраты энергии в результате дополнительной потери энергии на местных сопротивлениях.

Рисунок 4.84 - Перемешивание в трубопроводе с помощью поперечных перегородок