- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

4.12 Перемешивание

Перемешивание веществ одинакового или различных агрегатных состояний широко используется в химической технологии.

Например, перемешивание жидкостей либо жидкой и твердой фаз осуществляется с целью получения суспензий, эмульсий и растворов. При перемешивании достигается равномерное распределение фаз или смешиваемых компонентов во всем объеме и обеспечивается их тесное взаимодействие.

Перемешивание применяется для более эффективного протекания тепловых, массообменных и химических процессов.

Для характеристики способов и аппаратурного оформления процессов используют понятие об эффективности и интенсивности перемешивания.

Эффективность перемешивания характеризует качество проведения этого процесса и оценивается в зависимости от целей перемешивания. Так, при получении суспензии или эмульсии эффективность характеризуется равномерностью распределения дисперсной фазы, при протекании химических процессов – степенью превращения или расходом реагента, а при интенсификации тепловых или массообменных процессов - отношением величин коэффициентов тепло и массоотдачи при перемешивании и без него.

Интенсивность перемешивания может характеризоваться продолжительностью процесса, необходимого для обеспечения заданного технологического эффекта перемешивания, а также величиной расхода энергии, затрачиваемой на осуществление этого процесса.

Используют следующие основные способы перемешивания:

- механическое, достигаемое с помощью мешалок;

- барботажное (пневматическое), достигаемое пропусканием газа через перемешиваемые жидкости;.

- гидравлическое, которое достигается путем установки различных элементов в трубопроводах, вызывающих турбулизацию потока, либо с помощью насосов.

4.12.1 Механическое перемешивание

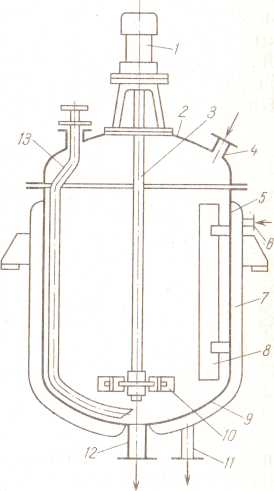

Механическое перемешивание, как правило, осуществляется в аппарате со сферическим либо эллиптическим днищем и рубашкой, в котором устанавливается мешалка. Мешалка приводится во вращательное движение с помощью электродвигателя. Общий вид аппарата с мешалкой приведен на рисунке 4.75.

К орпус

аппарата обычно состоит из вертикальной

цилиндрической

обечайки 5, крышки 2,

на

которой установлен привод мешалки 1,

и

днища 9.

Аппараты,

рабочее давление в которых отличается

от атмосферного,

имеют, как правило, эллиптические днища

и крышки,

причем в аппаратах большого диаметра

крышки и днища выполняют

неразъемными (цельносваренными с

корпусом), а для внутреннего

осмотра и чистки таких аппаратов на

крышке устанавливают

люки достаточно большого диаметра. На

крышках размещают

также патрубки 4

и 11для

подвода и отвода веществ, подачи сжатого

газа, установки контрольно-измерительных

приборов и т.

п. Для подвода и отвода теплоты корпус

аппарата снабжают рубашкой

7. Приводом перемешивающего устройства

обычно служит

электродвигатель, соединенный с валом

мешалки прямой или понижающей

передачей. Для уменьшения частоты

вращения вала мешалки

по сравнению с валом электродвигателя

применяют различные

по устройству редукторы.

орпус

аппарата обычно состоит из вертикальной

цилиндрической

обечайки 5, крышки 2,

на

которой установлен привод мешалки 1,

и

днища 9.

Аппараты,

рабочее давление в которых отличается

от атмосферного,

имеют, как правило, эллиптические днища

и крышки,

причем в аппаратах большого диаметра

крышки и днища выполняют

неразъемными (цельносваренными с

корпусом), а для внутреннего

осмотра и чистки таких аппаратов на

крышке устанавливают

люки достаточно большого диаметра. На

крышках размещают

также патрубки 4

и 11для

подвода и отвода веществ, подачи сжатого

газа, установки контрольно-измерительных

приборов и т.

п. Для подвода и отвода теплоты корпус

аппарата снабжают рубашкой

7. Приводом перемешивающего устройства

обычно служит

электродвигатель, соединенный с валом

мешалки прямой или понижающей

передачей. Для уменьшения частоты

вращения вала мешалки

по сравнению с валом электродвигателя

применяют различные

по устройству редукторы.

1-двигатель

с приводом; 2-крышка; 3-вал

мешалки, 4- штуцер для подачи сжатого

газа; 5-корпус; 6 и 11 штуцеры входа и

выхода теплоносителя; 7-рубашка; 8-

отражательная

перегородка; 9-днище; 10-

мешалка;

12-штуцер

слива продукта; 13-труба передавливания

Рисунок

4.75 - Аппарат с мешалкой

![]() ),

через который выражаются остальные

геометрические размеры самой мешалки

(высота лопасти, диаметр вала и др.) и

аппарата (диаметр, высота, глубина

установки мешалки и т.д.).

),

через который выражаются остальные

геометрические размеры самой мешалки

(высота лопасти, диаметр вала и др.) и

аппарата (диаметр, высота, глубина

установки мешалки и т.д.).

По конструктивному оформлению мешалки можно разделить на следующие основные группы

- лопастные и их конструктивные варианты (рамные, якорные);

- пропеллерные (или винтовые);

- турбинные.

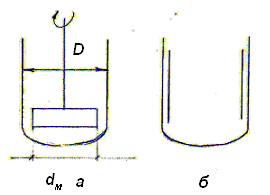

Мешалки лопастного типа применяются для перемешивания жидкостей сравнительно невысокой вязкости. Наиболее простыми являются мешалки с прямой лопастью в виде плоской вертикальной пластины. На рисунке 4.76,а приведена схема потоков в аппарате диаметром D. При значительном объеме перемешиваемой жидкости на вертикальном валу устанавливается несколько лопастей как вертикально, так и наклонно под углом к горизонту от 45º до 60º.

Вертикальные

лопасти сообщают жидкости в основном

вращательное движение. При этом среднее

значение окружной (тангенциальной)

составляющей скорости (![]() )

существенно превышает средние значения

как р

)

существенно превышает средние значения

как р адиальной

(

),

так и аксиальной, или осевой (

адиальной

(

),

так и аксиальной, или осевой (![]() ),

составляющих. Наклонные лопасти

способствуют перемещению жидкости в

осевом направлении.

),

составляющих. Наклонные лопасти

способствуют перемещению жидкости в

осевом направлении.

а -

обычной; б - с отражательными перегородками

Рисунок

4.76 – Схема потоков в аппарате с мешалкой

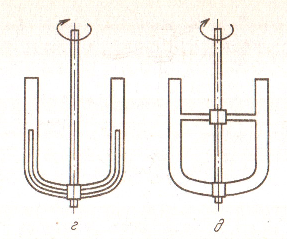

Рамная мешалка представляет собой плоскую решетчатую конструкцию, состоящую из ряда горизонтальных, вертикальных и наклонных лопастей (рисунок 4.77,б). Обеспечивают перемешивание во всем объеме корпуса мешалки при средней вязкости смеси.

Якорные мешалки имеют лопасти, повторяющие по своим очертаниям профиль корпуса аппарата (рисунок 4.77,а). При этом зазор между стенкой корпуса и перемешивающим устройством составляет примерно 0,05D корпуса. Это обстоятельство обусловливает большую турбулентность потока у самой стенки (отсутствие застойных зон), что способствует лучшей теплопередаче через стенку и препятствует отложению осадка на стенке и днище аппарата.

Д ля

мешалок лопастного типа отношение

ля

мешалок лопастного типа отношение

![]() составляет 0,7…0,8.

составляет 0,7…0,8.

Нормальный ряд диаметров мешалок лопастного типа 0,4; 0,5; 0,55; 0,7; 0,8; 0,95; 1,0; 1,4 м.

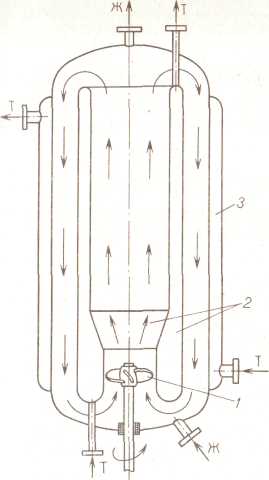

Для обеспечения интенсивного перемешивания во всем объеме за счет внутренней рециркуляции жидкости применяют пропеллерные мешалки.

Рисунок

4.77 - Мешалки для перемешивания и сред

средней вязкости:

а-якорная;

б-

рамная

Для мешалок пропеллерного типа отношение составляет 0,25…0,33.

Нормальный ряд диаметров мешалок пропеллерного типа 0,15; 0,2; 0,25 м и т.д.

1-пропеллер;

2-диффузор с теплообменной камерой;

3-рубашка;

Т - теплоноситель; Ж - перемешиваемая

жидкость

Рисунок

4.78 - Лопасти пропеллерной мешалки (а) и

схема потоков в аппарате с

пропеллерной

мешалкой и

диффузором

(б)

мешалок турбинного типа перемешивающим

устройством является лопастное колесо

(турбина), аналогичное рабочим колесам

центробежных насосов, с прямыми либо

изогнутыми лопастями, открытого (рисунок

4.79,а) или закрытого (рисунок 4.79,б) типа.

Жидкость, всасываемая в центр быстро

вращающегося колеса, под действием

центробежной силы инерции отбрасывается

с периферии турбинки к стенке аппарата,

что вынуждает весь объем жидкости

перемещаться внутри аппарата по

циркуляционным контурам. Закрытые

турбинки создают более упорядоченную

циркуляцию жидкости в мешалке. При этом

изменение направления потока с

вертикального на радиально-горизонтальное

сопровождается минимальными потерями

кинетической энергии.

мешалок турбинного типа перемешивающим

устройством является лопастное колесо

(турбина), аналогичное рабочим колесам

центробежных насосов, с прямыми либо

изогнутыми лопастями, открытого (рисунок

4.79,а) или закрытого (рисунок 4.79,б) типа.

Жидкость, всасываемая в центр быстро

вращающегося колеса, под действием

центробежной силы инерции отбрасывается

с периферии турбинки к стенке аппарата,

что вынуждает весь объем жидкости

перемещаться внутри аппарата по

циркуляционным контурам. Закрытые

турбинки создают более упорядоченную

циркуляцию жидкости в мешалке. При этом

изменение направления потока с

вертикального на радиально-горизонтальное

сопровождается минимальными потерями

кинетической энергии.

Д ля

мешалок турбинного типа отношение

составляет 0,25…0,3.

ля

мешалок турбинного типа отношение

составляет 0,25…0,3.

Нормальный ряд диаметров мешалок турбинного типа 0,3; 0,4; 0,5; 0,6 м.

Рисунок

4.79 - Открытая

(а) и закрытая

(б) турбинная

мешалки

По скорости вращения мешалки условно подразделяются на две группы

- тихоходные (лопастные, якорные, рамные

и другие, у которых окружная скорость

концов лопастей не превышает 5 м/с);

тихоходные (лопастные, якорные, рамные

и другие, у которых окружная скорость

концов лопастей не превышает 5 м/с);

- быстроходные (пропеллерные, турбинные и другие, у которых окружная скорость может превышать 10 м/с).

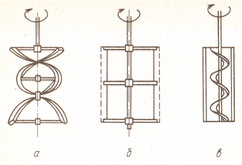

а-ленточная;

б-скребковая; в-шнековая с перемешивающей

трубой; фрезерная, обеспечивающая

высокую скорость вращения

Рисунок

4.80 – Мешалки для перемешивания

высоковязких сред

Таблица 4.10 - Ориентировочная таблица для выбора мешалки

Тип мешалки |

Объем жидкости, м |

Концентрация твердой фазы, %об. |

Коэф. динамич. вязкости, Па*с |

Окружная скорость, м/с |

Частота вращения, об/с |

Лопастные Рамные Якорные |

До 1,5 |

До 5 |

0,1…50 До 10 До 2,5 |

1,7…5 |

0,3…1,35 |

Винтовые |

До 4 |

До 10 |

До 4 |

4,5…17,0 |

8,5…20 |

Турбинные Открытые Закрытые |

До 10 До 20 |

До 60 Более 60 |

До 10 До 50 |

1,8…13 2,1…8 |

0,7…10 1,7…6 |