- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

4.10.2 Мокрые методы очистки газов

Мокрые методы применяются для очистки газов от пыли и тумана и основаны на контакте запыленного газа с жидкостью. В качестве промывной жидкости используют воду, реже – водные растворы соды, серной кислоты.

Мокрая очистка обеспечивает удаление частиц размером не менее 3…5 мкм (кроме скрубберов Вентури). Частицы меньшего размера улавливаются плохо, так как

- мелкие частицы движутся совместно с газовым потоком и огибают мокрую поверхность, не соприкасаясь с ней;

- вблизи мокрой поверхности имеется пограничный газовый слой, который мелкая частица может не преодолеть.

В скрубберах Вентури, где газ движется с большой скоростью, силы инерции, возникающие при разрушении вихрей, позволяют частицам преодолевать пограничный ламинарный слой. Поэтому эти аппараты улавливают частицы диаметром 1…2 мкм и капли тумана диаметром 0,2 мкм.

Мокрая очистка эффективна, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые частицы имеют незначительную ценность.

При этом методе разделения образуются сточные воды, содержащие улавливаемые из газа дисперсные частицы. Их отделяют в отстойниках либо циклонах; осветленную жидкость используют повторно.

Конструкции аппаратов для мокрой очистки газов разнообразны.

1 Полые скрубберы

Расход жидкости для очистки газа от 3 до 10 м на 1000 м газа.

тем больше, чем больше расход орошающей жидкости, запыленного газа и размер частиц, но не превышает 60…75%.

Гидросопротивление – 100…250 Па.

2 Насадочные скрубберы

Поверхностью контакта фаз является насадка. При недостаточном орошении насадки на ее элементы налипает пыль, что ведет к росту гидросопротивления и снижению производительности. Очистка насадки трудоемка. Поэтому используют только регулярную насадку с крупными элементами или хордовую. Расход жидкости 1,5…6 м на 1000 м газа, гидросопротивление 200…300 Па. =70% (Ø2..3 мкм) и 80…90% для более крупных частиц.

3 Центробежные скрубберы

Процесс интенсифицируется полем центробежных сил.

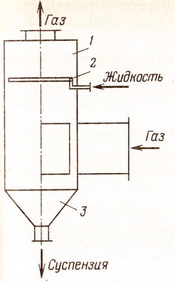

Г аз

со скоростью 20 м/с поступает в корпус 1

через тангенциальный патрубок

прямоугольного сечения и приобретает

вращательное движение. Внутренняя

поверхность корпуса постоянно орошается

водой из сопел, к которым подводится

жидкость по кольцевой питающей трубе

2. Струя, выходящая из сопла, направляется

в сторону вращения очищаемого газа

тангенциально к поверхности корпуса и

смачивает ее. Далее жидкость тонкой

пленкой стекает по поверхности корпуса.

аз

со скоростью 20 м/с поступает в корпус 1

через тангенциальный патрубок

прямоугольного сечения и приобретает

вращательное движение. Внутренняя

поверхность корпуса постоянно орошается

водой из сопел, к которым подводится

жидкость по кольцевой питающей трубе

2. Струя, выходящая из сопла, направляется

в сторону вращения очищаемого газа

тангенциально к поверхности корпуса и

смачивает ее. Далее жидкость тонкой

пленкой стекает по поверхности корпуса.

1-корпус; 2-кольцевая

оросительная труба; 3-коническое днище

Рисунок 4.63 –

Центробежный скруббер

Расход жидкости 0,1…0,2 м на 1000 м газа. Гидросопротивление зависит от скорости газа во входном патрубке и диаметра скруббера. При =20 м/с =500…800 Па. =90% (для частиц Ø2…5 мкм), =95% (для частиц Ø15…20 мкм).

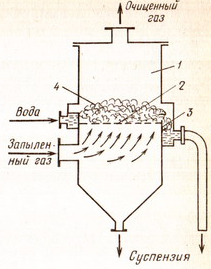

4 Пенные (барботажные) пылеуловители

Пенные (барботажные) пылеуловители

1–корпус; 2-перфорированная тарелка; 3-переточный порог; 4-пена.

Рисунок 4.64 – Барботажный (пенный) пылеуловитель

Расход жидкости 0,2…0,3 м на 1000 м газа. Гидравлическое сопротивление однотарельчатого аппарата 500…1000 Па.

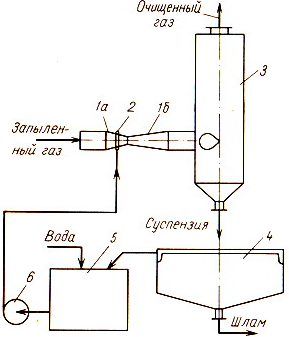

5 Скрубберы Вентури

Г аз

через конфузор вводится в трубу Вентури.

Через отверстие в конфузоре туда подается

вода. В горловине трубы скорость газа

достигает 100 м/с. Сталкиваясь с газом,

вода распыляется на мелкие капли. Высокая

турбулентность газа способствует

коагуляции пылинок и капель. В диффузоре

=20…25

м/с.

аз

через конфузор вводится в трубу Вентури.

Через отверстие в конфузоре туда подается

вода. В горловине трубы скорость газа

достигает 100 м/с. Сталкиваясь с газом,

вода распыляется на мелкие капли. Высокая

турбулентность газа способствует

коагуляции пылинок и капель. В диффузоре

=20…25

м/с.

Расход воды 0,7…3 м на 1000 м газа. Гидросопротивление 3000…7000 Па. =95…99% (для частиц Ø1…2 мкм, для тумана Ø0,2…1 мкм).

1а-конфузор;

1б-диффузор; 2-распределительное

устройство для подачи жидкости;

3-циклонный сепаратор; 4-отстойник для

суспензии; 5-промежуточная емкость;

6-насос

Рисунок 4.65 – Схема

очистки газа с применением скруббера

Вентури

4.10.3 Сравнительные характеристики и выбор газоочистительной аппаратуры

При выборе аппаратов для очистки газа следует принимать во внимание технико-экономические показатели их работы, при определении которых необходимо учитывать степень очистки газа, гидравлическое сопротивление аппарата, расход электроэнергии, пара и воды на очистку (обычно все расходы относят к 100 м очищаемого газа). При этом должны быть приняты во внимание факторы, от которых зависит эффективность очистки: влажность газа и содержание в нем пыли, температура газа и его химическая агрессивность, свойства пыли (сухая, липкая, волокнистая, гигроскопическая и т.д.), размеры частиц пыли и ее фракционный состав и пр.

Ниже приведены некоторые усредненные характеристики распространенных газоочистительных аппаратов:

Таблица 4.9 – Характеристики газоочистительных аппаратов

Аппараты |

Максимальное содержание пыли в газе, кг/м |

Размеры отделяемых частиц, мкм |

Степень очистки, % |

Гидравлическое сопротивление |

Пылеосадительные камеры |

- |

Более 100 |

30…40 |

- |

Жалюзийные пылеуловители |

0,02 |

>25 |

60 |

500 |

Циклоны |

0,4 |

>10 |

70…95 |

400…700 |

Батарейные циклоны |

0,1 |

>10 |

85…90 |

500…800 |

Рукавные фильтры |

0,02 |

>1 |

98…99 |

500…2500 |

Центробежные скубберы |

0,05 |

>2 |

85…95 |

400…800 |

Пенные пылеуловители |

0,3 |

>0,5 |

95…99 |

300…900 |

Электрофильтры |

0,01…0,05 |

>0,005 |

99 и менее |

100…200 |

Как видно их этих данных, инерционные пылеуловители и циклоны пригодны лишь для отделения сравнительно крупных частиц и могут быть использованы для предварительной, грубой очистки от сухой, нелипкой и неволокнистой пыли. Вместе с тем эти аппараты не требуют высоких капитальных и эксплуатационных затрат. Их не рекомендуется применять для отделения мелкой пыли с размерами частиц менее 10 мкм. Инерционные пылеуловители и циклоны часто используют в качестве первой ступени очистки перед более эффективными газоочистительными аппаратами, например, перед электрофильтрами.

Циклоны и батарейные циклоны целесообразно применять для очистки газов с относительно высоким содержанием пыли, причем батарейные циклоны рекомендуется использовать при больших расходах очищаемого газа.

Рукавные фильтры применяют для тонкой очистки газов от сухой или трудноувлажняемой пыли, размеры которой превышают 1 мкм, например для улавливания цемента, сажи, окислов цинка и т.д. Они эффективно работают при очистке газов от волокнистой пыли, например асбестовой, но не пригодны для удаления липкой и влажной пыли.

Для весьма полной очистки газов от мелкодисперсной пыли используют мокрые пылеуловители и электрофильтры. Мокрые пылеуловители применяют тогда, когда желательно или допустимо охлаждение и увлажнение очищаемого газа, а отделяемая пыль химически не взаимодействует с орошающей жидкостью и может быть впоследствии выделена из жидкости, если пыль является ценным продуктом. Эти пылеочистители достаточно просты в изготовлении, а стоимость аппаратуры и затраты на ее обслуживание меньше, чем для электрофильтров.

При электрической очистке газов можно получить весьма высокую степень улавливания взвешенных частиц. При этом расход энергии невелик вследствие малого потребления тока и низкого гидравлического сопротивления электрофильтров. Расход энергии на очистку 1000 м /ч газа составляет в них обычно 0,2…0,3 квт*ч. Для очистки сухих газов используют преимущественно пластинчатые электрофильтры, а для отделения трудноулавливаемой пыли и туманов – трубчатые. Электрофильтры являются относительно дорогостоящими и сложными в эксплуатации аппаратами. Они мало пригодны для очистки газов от твердых частиц, имеющих очень малое удельное электрическое сопротивление, и в некоторых других случаях.