- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

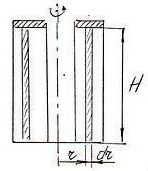

4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

Д ля

определения давления жидкости на стенки

барабана центрифуги выделим внутри

жидкостного кольца элементарный слой

толщиной

ля

определения давления жидкости на стенки

барабана центрифуги выделим внутри

жидкостного кольца элементарный слой

толщиной

![]() ,

находящийся на расстоянии

,

находящийся на расстоянии

![]() от оси вращения (рисунок 4.53). Масса этого

слоя равна произведению его плотности

на объем

от оси вращения (рисунок 4.53). Масса этого

слоя равна произведению его плотности

на объем

![]() .

(4.192)

.

(4.192)

Центробежная сила, действующая на элементарное кольцо, равна произведению массы на нормальное ускорение

Рисунок 4.53 – К

расчету давления жидкости на стенку

барабана![]() .

(4.193)

.

(4.193)

Давление этого кольца на поверхность F суспензии, находящейся за кольцом, составит

![]() ;

(4.194)

;

(4.194)

По закону Паскаля это давление через суспензию передается стенке барабана. Общее давление на стенку находят суммированием давлений, соответствующих всем элементарным слоям суспензии

![]() ,

Па. (4.195)

,

Па. (4.195)

При коэффициенте наполнения барабана центрифуги расчетное уравнение упрощается

![]() ,

Па. (4.196)

,

Па. (4.196)

4.9.2.3 Классификация и конструкции центрифуг

Центрифуги, применяемые в химической технологии, многочисленны и разнообразны.

По конструкции барабана все центрифуги можно разделить

- на отстойные (содержат барабан или ротор со сплошными стенками);

- фильтрующие (содержат барабан с перфорацией);

По принципу действия центрифуги можно разделить

- на центрифуги непрерывного действия;

- центрифуги периодического действия;

По виду неоднородной системы различают

- центрифуги для разделения суспензий;

- центрифуги для разделения эмульсий. Эти центрифуги называют сепараторами;

По расположению вала различают

- горизонтальные центрифуги;

- вертикальные центрифуги;

По способу удаления осадка:

- с ручной выгрузкой осадка;

- с пульсирующим устройством;

- со шнековым удалением;

- с ножевым устройством;

- с инерционной выгрузкой осадка;

По величине фактора центробежного разделения различают

- центрифуги

нормального типа (![]() <3500);

<3500);

- сверхцентрифуги

(![]() >3500).

>3500).

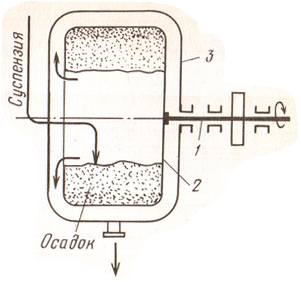

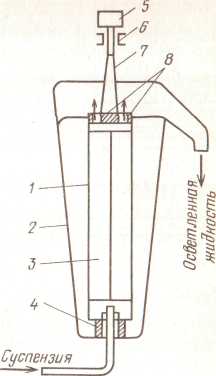

Схема простейшей отстойной центрифуги периодического действия показана на рисунке 4.54. Основной частью центрифуги является сплошной барабан 2, насаженный на вращающийся вал 1. Под действием центробежной силы твердые частицы из суспензии отбрасываются к стенкам барабана и отлагаются в виде осадка. Осветленная жидкость (фугат) переливается в неподвижный корпус (кожух) 3 и удаляется через патрубок в его нижней части. По окончании отстаивания центрифугу останавливают и выгружают осадок с помощью лопаты или совка.

К недостаткам таких центрифуг относятся невысокая производительность и необходимость ручного труда.

1

-вращающийся вал; 2-барабан; 3-кожух

Рисунок

4.54 - Схема отстойной центрифуги

периодического

действия с горизонтальным валом

и ручной выгрузкой осадка

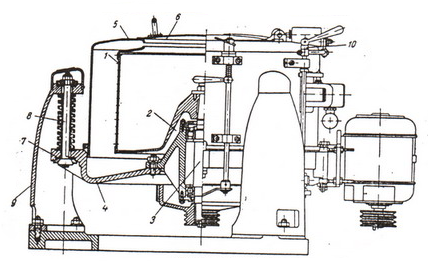

а

рисунке 4.55 показана горизонтальная

отстойная центрифуга непрерывного

действия со шнековой выгрузкой осадка.

Она состоит из

конического отстойного барабана 1,

вращающегося

на полом внешнем валу 3,

и внутреннего

барабана 2 со шнековыми лопастями 4,

вращающегося

на полом внутреннем валу 5 с меньшей

частотой, чем

частота отстойного барабана. Суспензия

вводится по трубе во внутренний

барабан 2 и через окна 7 выбрасывается

в отстойный барабан 1, где происходит

ее разделение. Осветленная жидкость

(фугат) перетекает в кожух 6

и удаляется

из него через патрубок. Осадок

перемещается в барабане справа налево

с помощью шнека и

благодаря различию частот вращения

шнека и барабана выбрасывается

в кожух 6

и удаляется

через патрубок.

а

рисунке 4.55 показана горизонтальная

отстойная центрифуга непрерывного

действия со шнековой выгрузкой осадка.

Она состоит из

конического отстойного барабана 1,

вращающегося

на полом внешнем валу 3,

и внутреннего

барабана 2 со шнековыми лопастями 4,

вращающегося

на полом внутреннем валу 5 с меньшей

частотой, чем

частота отстойного барабана. Суспензия

вводится по трубе во внутренний

барабан 2 и через окна 7 выбрасывается

в отстойный барабан 1, где происходит

ее разделение. Осветленная жидкость

(фугат) перетекает в кожух 6

и удаляется

из него через патрубок. Осадок

перемещается в барабане справа налево

с помощью шнека и

благодаря различию частот вращения

шнека и барабана выбрасывается

в кожух 6

и удаляется

через патрубок.

Достоинствами подобных центрифуг являются непрерывность действия, высокая производительность и возможность обработки суспензий с большой концентрацией дисперсных частиц. Основным недостатком их является высокое содержание жидкости в осадке и твердой фазы в осветленной жидкости. Кроме того, центрифуги характеризуются повышенным расходом энергии.

1-

конический барабан; 2-

внутренний

барабан; 3-полый

внешний вал; 4-лопасти

шнека; 5-полый внутренний вал; 6-кожух;

7-окна во внутреннем барабане

Рисунок

4.55 - Схема отстойной центрифуги

непрерывного действия с горизонтальным

валом

и

шнековой выгрузкой осадка

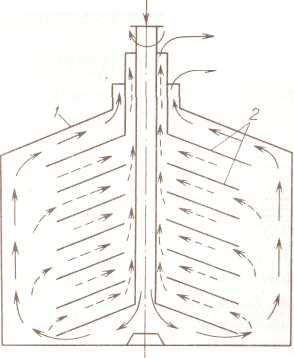

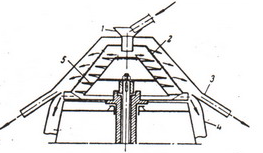

тстойные

центрифуги для разделения эмульсий

часто называют

сепараторами.

Широко

распространены тарельчатые сепараторы

(рисунок 4.56). Эмульсия по центральной

трубе попадает в нижнюю часть

вращающегося барабана (ротора) 7,

снабженного рядом конических перегородок

тарелок 2,

которые

делят смесь на несколько

слоев (тем самым достигается уменьшение

пути, проходимого

частицей при осаждении). Более тяжелая

жидкость отбрасывается центробежной

силой к периферии ротора, более легкая

перемещается

к его центру. Путь движения жидкостей

показан стрелками.

Разделившиеся жидкости не соприкасаются

и поэтому не

могут вновь смешиваться.

тстойные

центрифуги для разделения эмульсий

часто называют

сепараторами.

Широко

распространены тарельчатые сепараторы

(рисунок 4.56). Эмульсия по центральной

трубе попадает в нижнюю часть

вращающегося барабана (ротора) 7,

снабженного рядом конических перегородок

тарелок 2,

которые

делят смесь на несколько

слоев (тем самым достигается уменьшение

пути, проходимого

частицей при осаждении). Более тяжелая

жидкость отбрасывается центробежной

силой к периферии ротора, более легкая

перемещается

к его центру. Путь движения жидкостей

показан стрелками.

Разделившиеся жидкости не соприкасаются

и поэтому не

могут вновь смешиваться.

В рассмотренном сепараторе используют тарелки с отверстиями. В сепараторах с тарелками без отверстий из суспензии выделяют твердую дисперсную фазу, которая оседает на внутренней стенке корпуса барабана. Осветленная жидкость движется к центру барабана, поднимается вверх и выходит из него. Осадок, образующийся на стенке барабана, обычно выгружают вручную. Однако за последние годы разработаны сепараторы, в которых выгрузка осадка осуществляется автоматически.

Тарельчатые

сепараторы характеризуются высокой

производительностью

и высоким качеством разделения, однако

имеют достаточно

сложное устройство.

Тарельчатые

сепараторы характеризуются высокой

производительностью

и высоким качеством разделения, однако

имеют достаточно

сложное устройство.

1-корпус

(ротор); 2-тарелки

Рисунок 4.56 - Схема

барабана сепаратора

начительное

увеличение центробежной силы путем

уменьшения радиуса

вращения и одновременного увеличения

частоты вращения заложено в основу

конструирования центрифуг, называемых

сверхцентрифугами.

Фактор

разделения в них Кц

> 3000 и

часто достигает

несколько десятков тысяч, благодаря

чему оказывается возможным

разделение тонкодисперсных суспензий

и эмульсий.

начительное

увеличение центробежной силы путем

уменьшения радиуса

вращения и одновременного увеличения

частоты вращения заложено в основу

конструирования центрифуг, называемых

сверхцентрифугами.

Фактор

разделения в них Кц

> 3000 и

часто достигает

несколько десятков тысяч, благодаря

чему оказывается возможным

разделение тонкодисперсных суспензий

и эмульсий.

1-трубчатый

барабан (ротор); 2-кожух;

3-радиальные

лопасти; 4-

подпятник;

5 - шкив; 6-опора;

7-шпиндель; 8-отверстия

для вывода осветленной жидкости

Рисунок

4.57 - Трубчатая сверхцентрифуга

периодического действия для осветления

жидкостей

В

трехколонной фильтрующей центрифуге

с верхней выгрузкой (рисунок 4.58)

разделяемая суспензия загружается и

перфорированный ротор, внутренняя

поверхность которого покрыта фильтровальной

тканью или металлической сеткой. Ротор

при помощи конуса 2

установлен

на валу 5, который приводится во вращение

электродвигателем посредством

клиноременной передачи. Жидкая фаза

суспензии проходит сквозь ткань (или

сетку) и отверстия в стенке ротора и

собирается в дне станины 4,

крытой

неподвижным кожухом 5,

откуда

отводится для дальнейшей обработки.

Осадок, образовавшийся на стенках

ротора, извлекается, например, при

помощи лопатки, после открывания крышки

к ожуха

6.

ожуха

6.

1-перфорированный

ротор; 2-опорный конус; 3-вал; 4-дно станины;

5-неподвижный кожух; 6-крышка кожуха;

7-станина; 8-тяга; 9-колонка; 10-ручной

тормоз

Рисунок

4.58 – Трехколонная центрифуга

Трехколонные центрифуги выполняются также с нижней выгрузкой осадка, что более удобно в производственных условиях.

Рассматриваемые центрифуги отличаются небольшой высотой и хорошей устойчивостью и получили распространение для проведения длительного центрифугирования.

Центрифуги с инерционной выгрузкой осадка. Эти центрифуги представляют собой нормальные фильтрующие центрифуги непрерывного действия с вертикальным коническим ротором.

1-воронка

для поступления суспензии; 2-ротор;

3-канал для удаления жидкой фазы; 4-канал

для удаления твердых частиц; 5-шнек

Рисунок

4.59 – Центрифуга с инерционной выгрузкой

осадка

успензия,

содержащая крупнозернистый материал,

например уголь,

руду,

песок, поступает в центрифугу сверху

через воронку 1 (рисунок 4.59).

Под

действием центробежной силы суспензия

отбрасывается к коническому

ротору

2 с

перфорированными стенками. При этом

жидкая фаза суспензии

проходит сквозь

отверстия ротора и удаляется из центрифуги

по каналу 3,

а

твердые частицы, размер которых должен

быть больше размера отверстий,

задерживаются внутри ротора. Образовавшийся

таким образом слой твердых

частиц, угол трения которого меньше,

чем угол наклона стенок ротора,

перемещается к его нижнему краю и

отводится из центрифуги по каналу

4. С

целью увеличения продолжительности

периода, в течение которого

жидкость отделяется от твердых частиц,

движение их тормозится шнеком

5, вращающимся медленнее ротора.

Необходимая

разность скоростей вращения ротора

и шнека достигается при помощи зубчатого

редуктора.

успензия,

содержащая крупнозернистый материал,

например уголь,

руду,

песок, поступает в центрифугу сверху

через воронку 1 (рисунок 4.59).

Под

действием центробежной силы суспензия

отбрасывается к коническому

ротору

2 с

перфорированными стенками. При этом

жидкая фаза суспензии

проходит сквозь

отверстия ротора и удаляется из центрифуги

по каналу 3,

а

твердые частицы, размер которых должен

быть больше размера отверстий,

задерживаются внутри ротора. Образовавшийся

таким образом слой твердых

частиц, угол трения которого меньше,

чем угол наклона стенок ротора,

перемещается к его нижнему краю и

отводится из центрифуги по каналу

4. С

целью увеличения продолжительности

периода, в течение которого

жидкость отделяется от твердых частиц,

движение их тормозится шнеком

5, вращающимся медленнее ротора.

Необходимая

разность скоростей вращения ротора

и шнека достигается при помощи зубчатого

редуктора.

Центрифуги с инерционной выгрузкой осадка применяются для разделения суспензий крупнозернистых материалов.

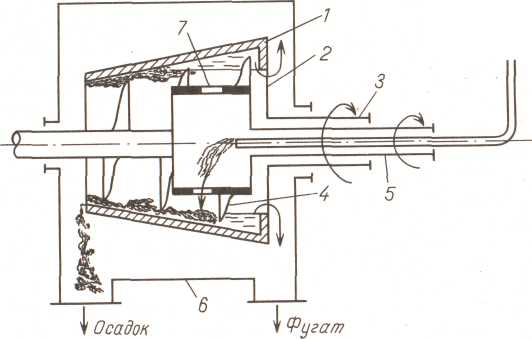

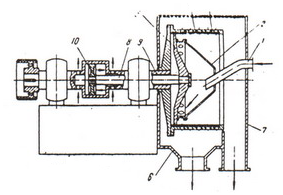

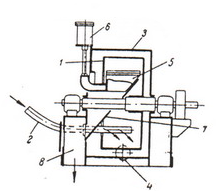

Ц ентрифуги

с пульсирующим

поршнем для выгрузки осадка.

Эти аппараты относятся к

фильтрующим центрифугам непрерывного

действия с горизонтальным

ротором (рисунок 4.60). Суспензия по трубе

1 поступает в

узкую часть конической воронки

2,

вращающейся

с такой же скоростью, как и перфорированный

ротор 3,

покрытый

изнутри

металлическим щелевым

ситом 4.

Суспензия

перемещается

по внутренней поверхности

воронки и постепенно приобретает

скорость, почти равную

скорости вращения ротора. Затем

суспензия отбрасывается через отверстия

в воронке на внутреннюю поверхность

сита в зоне перед поршнем 5. Под действием

центробежной силы жидкая фаза проходит

сквозь щели сита и удаляется из кожуха

центрифуги по штуцеру 6.

Твердая

фаза задерживается на сите в виде осадка,

который

периодически перемещается к краю ротора

при движении поршня вправо

приблизительно на 1/10

длины

ротора. Таким образом, за каждый ход

поршня из ротора удаляется количество

осадка, соответствующее длине

хода поршня; при этом поршень совершает

10—16 ходов в I

мин.

Осадок

удаляется из кожуха через канал 7.

ентрифуги

с пульсирующим

поршнем для выгрузки осадка.

Эти аппараты относятся к

фильтрующим центрифугам непрерывного

действия с горизонтальным

ротором (рисунок 4.60). Суспензия по трубе

1 поступает в

узкую часть конической воронки

2,

вращающейся

с такой же скоростью, как и перфорированный

ротор 3,

покрытый

изнутри

металлическим щелевым

ситом 4.

Суспензия

перемещается

по внутренней поверхности

воронки и постепенно приобретает

скорость, почти равную

скорости вращения ротора. Затем

суспензия отбрасывается через отверстия

в воронке на внутреннюю поверхность

сита в зоне перед поршнем 5. Под действием

центробежной силы жидкая фаза проходит

сквозь щели сита и удаляется из кожуха

центрифуги по штуцеру 6.

Твердая

фаза задерживается на сите в виде осадка,

который

периодически перемещается к краю ротора

при движении поршня вправо

приблизительно на 1/10

длины

ротора. Таким образом, за каждый ход

поршня из ротора удаляется количество

осадка, соответствующее длине

хода поршня; при этом поршень совершает

10—16 ходов в I

мин.

Осадок

удаляется из кожуха через канал 7.

1-труба

для поступления суспензии; 2-коническая

воронка; 3- перфорированный ротор;

4-металлическое щелевое сито; 5-поршень;

6-крышка кожуха; 7-канал для отвода

осадка; 8-тяга; 9-полый вал; 10-диск

Рисунок

4.60 – Центрифуга с пульсирующим поршнем

для выгрузки осадка

В центрифугах с устройством для промывки осадка кожух разделен на две секции, через одну из которых отводится промывная жидкость. Описанная центрифуга применяется для обработки грубодисперсных, легкоразделяемых суспензий, особенно в тех случаях, когда нежелательно повреждение частиц осадка при его выгрузке. К недостаткам ее относятся увлечение твердых частиц фугатом в тот момент, когда суспензия попадает на щелевое сито непосредственно после смещения с него осадка поршнем, а также значительный расход энергии поршнем.

Для обработки трудноразделяемых суспензий используются многоступенчатые центрифуги с пульсационной выгрузкой осадка, в которых достигается лучшая промывка его и повышается четкость разделения фу-гата и промывной жидкости.

Горизонтальные центрифуги с ножевым устройством для удаления осадка. Центрифуги такой конструкции являются нормальными отстойными или фильтрующими центрифугами периодического действия с автоматизированным управлением.

В горизонтальной фильтрующей центрифуге

с ножевым устройством (рисунок 4.61)

операции загрузки суспензии,

центрифугирования, промывки, механической

сушки осадка и его разгрузки выполняются

автоматически. Центрифуга управляется

электрогидравлическим автоматом,

позволяющим по толщине осадка

контролировать степень заполнения

ротора.

горизонтальной фильтрующей центрифуге

с ножевым устройством (рисунок 4.61)

операции загрузки суспензии,

центрифугирования, промывки, механической

сушки осадка и его разгрузки выполняются

автоматически. Центрифуга управляется

электрогидравлическим автоматом,

позволяющим по толщине осадка

контролировать степень заполнения

ротора.

1-

перфорированный ротор; 2-труба для

подачи суспензии; 3-кожух; 4-штуцер для

удаления фугата; 5-нож; 6-гидравлический

цилиндр для подъема ножа; 7-наклонный

желоб; 8-канал для удаления осадка

Рисунок 4.61 –

Горизонтальная центрифуга с ножевым

устройством для удаления осадка

4.10 Электроосаждение

Разделение газовых суспензий под действием электростатических сил называется электроосаждением. В основе метода – ионизация молекул газа электрическим разрядом.

Физические основы электроосаждения.

Из физики известно, что между двумя электродами с различной поверхностью, присоединенными к полюсам источника тока, возникает неоднородное электрическое поле. Напряжение этого поля выше у электрода с меньшей поверхностью. Если одним электродом является тонкая проволока, а другим – пластина, то напряжение поля (густота силовых линий) убывает от проволоки к пластине. При некоторой критической разности потенциалов в газовом пространстве между электродами возникает электрический разряд, сопровождающийся голубоватым свечением (короной) около проволоки. Этот разряд называется коронирующим, а проволока – коронирующим электродом.

В области короны молекулы газа ионизируются, образуя ионы разных знаков, которые при высокой напряженности поля приобретают скорость, достаточную для ионизации нейтральных частиц при их столкновении. Так как вновь образующиеся ионы имеют такую же высокую скорость, то наблюдается лавинная ионизация газа (ударная волна). Если проволока заряжена отрицательно, а пластина положительно, то отрицательные ионы будут притягиваться к пластине, а положительные – к проволоке, нейтрализуясь на ней. При напряжении порядка 4-6 кВ/см между электродами устанавливается постоянный ионный поток.

Если между электродами пропустить газовзвесь, то ионы, соприкасаясь с частицами, отдают им свой заряд и увлекают за собой. Так как более подвижные отрицательные ионы проходят более длинный путь (из области короны к пластине), то вероятность их столкновения с частицами велика. Поэтому частицы заряжаются отрицательно и оседают на пластине. Пластину называют осадительным электродом. Осевшие твердые частицы с осадительного электрода удаляют встряхиванием. На проволоке оседают частицы, столкнувшиеся в области короны с положительными ионами; но их очень мало.

Неоднородное электрическое поле может быть создано в цилиндрической трубе с помещением по ее оси тонкого провода.

Степень очистки газа зависит от электропроводимости пыли

- если частицы пыли хорошо проводят ток, а силы адгезии (сцепления) малы, то заряд отдается мгновенно, а сама частица получает заряд электрода. Возникает кулоновая сила отталкивания, и частица вновь может попасть в газовый поток. Это снижает степень очистки;

- если пыль плохо проводит ток, то она прижимается силой поля к электроду и образует на нем плотный слой отрицательно заряженных частиц, который отталкивает приближающиеся частицы того же знака. Напряжение в порах слоя осевшей пыли и может превысить критическое и вызывать появление короны (свечение) у осадительного электрода – обратная корона.

Для исключения этого пыль периодически удаляют, встряхивая электроды либо увеличивая проводимость путем увлажнения газа перед входом в электрофильтр.

При очистке газов с высокой концентрацией твердых частиц большая часть ионов оседает на последних, и количество переносимых зарядов существенно уменьшается. Поэтому снижается сила потребляемого тока, так как скорость взвешенных частиц (0,3…0,6 м/с) значительно меньше скорости ионов (60…100 м/с). При падении силы потребляемого тока до нуля степень очистки газа резко ухудшается – происходит полное запирание короны. Чтобы этого не происходило, уменьшают концентрацию взвешенных частиц установкой перед электрофильтром газоочистительной аппаратуры.