- •4.6 Перемещение жидкостей и газов в химической технологии

- •4.6.1 Классификация насосов

- •4.6.4.2 Устройство и работа центробежного насоса

- •4.6.4.4 Характеристики центробежных насосов

- •4.6.4.5 Другие типы динамических насосов

- •Осевые (пропеллерные) насосы.

- •4.6.5 Совместная характеристика насоса и сети

- •4.7 Сжатие газов

- •4.7.1 Термодинамика компрессорного процесса

- •4.7.4 Многоступенчатое сжатие

- •4.8.2 Материальный баланс процессов разделения

- •4.8.3 Отстаивание. Теоретические основы процесса

- •4.8.5.2 Схема расчета отстойников периодического действия

- •4.9.1.1 Расчет циклона

- •4.9.2 Центрифугирование в химической технологии

- •4.9.2.1 Расчет производительности отстойной центрифуги

- •4.9.2.2 Расчет давления жидкости на стенки барабана центрифуги

- •4.9.2.3 Классификация и конструкции центрифуг

- •4.10.1 Конструкции электрофильтров

- •4.10.2 Мокрые методы очистки газов

- •4.11 Фильтрование

- •4.11.1 Виды фильтровальных перегородок и осадков

- •4.11.2 Основные показатели фильтрования

- •4.11.4.2 Фильтрование при постоянной скорости процесса

- •4.12 Перемешивание

- •4.12.1 Механическое перемешивание

- •4.12.2 Расчет мощности, затрачиваемой на перемешивание

4.6 Перемещение жидкостей и газов в химической технологии

Применяемые в химической технологии жидкости и газы необходимо транспортировать по трубопроводам как внутри предприятия (для подачи продуктов со склада на установку, из цеха в цех, из одного аппарата в другой и т.п.), так и вне его (для подачи исходного сырья, готовой продукции и т.п.). Трубопроводы в соответствии с назначением могут располагаться горизонтально либо вертикально. Перемещение жидкости из аппарата с более высоким рабочим давлением в аппарат с более низким либо с более высокого уровня на более низкий осуществляется самотеком. Для решения обратной задачи используют гидравлические машины – насосы, в которых механическая энергия двигателя преобразуется в энергию транспортируемой жидкости вследствие повышения ее давления.

4.6.1 Классификация насосов

По принципу действия насосы можно разделить на объемные и динамические.

В объемных насосах энергия и давление повышаются за счет вытеснения жидкости из замкнутого пространства в результате возвратно-поступательного или вращательного движения рабочего органа. В соответствии с этим по форме движения рабочего органа объемные насосы подразделяют на возвратно-поступательные (поршневые, плунжерные, диафрагменные) и вращательные или роторные (шестеренчатые, винтовые и др.).

В динамических насосах энергия и давление повышаются под действием центробежной силы, возникающей при вращении лопастных колес (в центробежных и осевых насосах), или сил трения (в струйных и осевых насосах). Поэтому по виду силового воздействия на жидкость динамические насосы подразделяют на лопастные и насосы трения.

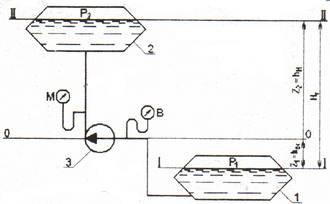

1,2-емкости; 3-насос;

4-всасывающий трубопровод; 5-нагнетательный

трубопровод; М-манометр; В-вакууметр

Рисунок 4.11 –

Принципиальная схема насосной установки а

рисунке 4.11 изображена схема насосной

установки для перемещения жидкости из

расходной емкости 1, давление над

свободной поверхностью в которой равно

а

рисунке 4.11 изображена схема насосной

установки для перемещения жидкости из

расходной емкости 1, давление над

свободной поверхностью в которой равно

![]() ,

в приемный аппарат 2, давление над

свободной поверхностью в котором равно

,

в приемный аппарат 2, давление над

свободной поверхностью в котором равно

![]() ;

причем

;

причем

![]() .

Перемещение жидкости осуществляется

насосом 3 по всасывающему 4 и нагнетательному

5 трубопроводам. Для измерения давления

до и после насоса устанавливаются

контрольно-измерительные приборы (на

всасывающем трубопроводе – вакуумметр,

на нагнетательном - манометр).

.

Перемещение жидкости осуществляется

насосом 3 по всасывающему 4 и нагнетательному

5 трубопроводам. Для измерения давления

до и после насоса устанавливаются

контрольно-измерительные приборы (на

всасывающем трубопроводе – вакуумметр,

на нагнетательном - манометр).

Разность уровней

установки насоса (плоскость сравнения

0-0, совпадающая с осью насоса) и жидкости

в расходном аппарате 1 называют

геометрической высотой всасывания

![]() ,

а расстояние (по высоте) между плоскостью

0-0 у уровнем жидкости в приемном аппарате

2 – геометрической высотой нагнетания

,

а расстояние (по высоте) между плоскостью

0-0 у уровнем жидкости в приемном аппарате

2 – геометрической высотой нагнетания

![]() .

Сумма геометрических высот всасывания

и нагнетания называется полной

геометрической высотой подъема жидкости

.

Сумма геометрических высот всасывания

и нагнетания называется полной

геометрической высотой подъема жидкости

![]() ,

т.е.

,

т.е.

![]() ,

м. (4.80)

,

м. (4.80)

4.6.2 Основные параметры работы насосов

К основным параметрам насосов относят производительность, напор, мощность.

1 Производительность

(подача)

![]() - объем жидкости, подаваемой насосом в

нагнетательный трубопровод в единицу

времени, м

- объем жидкости, подаваемой насосом в

нагнетательный трубопровод в единицу

времени, м![]() /с

(м

/ч,

л/с).

/с

(м

/ч,

л/с).

2 Напор

![]() - избыточная удельная энергия, сообщаемая

насосом единице веса жидкости (м столба

перекачиваемой жидкости).

- избыточная удельная энергия, сообщаемая

насосом единице веса жидкости (м столба

перекачиваемой жидкости).

Согласно уравнения Бернулли для сечений 0-0 и 1-1 (линия всасывания)

![]() ,

(4.81)

,

(4.81)

где

![]() - давление во

всасывающем патрубке насоса;

- давление во

всасывающем патрубке насоса;

![]() и

и

![]() - скорости жидкости соответственно в

сечении 1-1 емкости 1 и во всасывающем

патрубке насоса;

- скорости жидкости соответственно в

сечении 1-1 емкости 1 и во всасывающем

патрубке насоса;

![]() - потери напора во

всасывающем трубопроводе.

- потери напора во

всасывающем трубопроводе.

Так как плоскость

сравнения 0-0 проходит по оси насоса , то

![]() ;

;

![]() ;

;

![]() =0.

(Считается, что скорость жидкости в

емкости во много раз меньше скорости

во всасывающем патрубке насоса в

соответствии с уравнением неразрывности

потока.) Поэтому можно записать

=0.

(Считается, что скорость жидкости в

емкости во много раз меньше скорости

во всасывающем патрубке насоса в

соответствии с уравнением неразрывности

потока.) Поэтому можно записать

![]() .

(4.82)

.

(4.82)

Уравнение Бернулли для сечений 0-0 и II-II (линия нагнетания)

![]() ,

(4.83)

,

(4.83)

где

![]() - давление в

нагнетательном патрубке насоса;

- давление в

нагнетательном патрубке насоса;

![]() и

и

![]() - скорости жидкости соответственно в

нагнетательном патрубке насоса и в

сечении II-II

емкости 2;

- скорости жидкости соответственно в

нагнетательном патрубке насоса и в

сечении II-II

емкости 2;

![]() - потери напора во

нагнетательном трубопроводе.

- потери напора во

нагнетательном трубопроводе.

Принимая

;

![]() ;

=0,

получаем

;

=0,

получаем

![]() .

(4.84)

.

(4.84)

Напор определяется разностью напоров на линиях нагнетания и всасывания

![]()

или (при одинаковом сечении патрубков)

![]() ,

(4.85)

,

(4.85)

где

![]() - геометрическая высота подъема жидкости,

м;

- геометрическая высота подъема жидкости,

м;

![]() - потери напора на

линии всасывания и нагнетания, м.

- потери напора на

линии всасывания и нагнетания, м.

В соответствии с

уравнением (4.85) напор, развиваемый

насосом и передаваемый жидкости,

затрачивается на ее подъем на высоту

,

на преодоление разности давлений

![]() и гидравлического сопротивления в

трубопроводах

и гидравлического сопротивления в

трубопроводах

![]() .

.

На действующих

насосных установках напор определяют

по показаниям манометра (![]() )

и вакуумметра (

)

и вакуумметра (![]() ),

установленных на нагнетательной в

всасывающей линиях непосредственно

около насоса по уравнению

),

установленных на нагнетательной в

всасывающей линиях непосредственно

около насоса по уравнению

![]() .

(4.86)

.

(4.86)

Из уравнения (4.82)

высота всасывания насоса

![]()

![]() .

(4.87)

.

(4.87)

Всасывание

происходит под действием разности

внешнего давления в расходной емкости

(рисунок 4.11) и давления

![]() на входе в насос, т.е.

на входе в насос, т.е.

![]() .

.

Если давление в

насосе

понизится до давления насыщенных паров

![]() перекачиваемой жидкости при данной

температуре, то жидкость начинает

вскипать. Это явление называется

кавитацией. Образовавшиеся пузырьки

пара, перемещаясь вместе с жидкостью,

попадают в область повышенного давления

и конденсируются. При этом происходит

местное (точечное) повышение давления,

что сопровождается шумом, сотрясением,

приводящие к быстрому износу рабочих

органов насоса. При работе в режиме

кавитации существенно снижаются

производительность насоса и его

гидравлический к.п.д., а сам насос быстро

выходит из строя.

перекачиваемой жидкости при данной

температуре, то жидкость начинает

вскипать. Это явление называется

кавитацией. Образовавшиеся пузырьки

пара, перемещаясь вместе с жидкостью,

попадают в область повышенного давления

и конденсируются. При этом происходит

местное (точечное) повышение давления,

что сопровождается шумом, сотрясением,

приводящие к быстрому износу рабочих

органов насоса. При работе в режиме

кавитации существенно снижаются

производительность насоса и его

гидравлический к.п.д., а сам насос быстро

выходит из строя.

Поэтому предельная

высота всасывания насоса (при условии

![]() )

равна

)

равна

![]() .

(4.88)

.

(4.88)

Из уравнения (4.88)

следует, что предельная высота всасывания

уменьшается с понижением давления

![]() и увеличением

,

т.е. с увеличением температуры жидкости.

К уменьшению

и увеличением

,

т.е. с увеличением температуры жидкости.

К уменьшению

![]() приводят также

повышенные скорости во всасывающем

трубопроводе и гидравлические потери

в нем.

приводят также

повышенные скорости во всасывающем

трубопроводе и гидравлические потери

в нем.

Для обеспечения

надежной работы насоса (без кавитации)

необходимо по возможности перекачивать

жидкость при более низкой температуре.

Кроме того, при определении предельной

высоты всасывания из правой части

уравнения (4.88) вычитают некоторую высоту,

называемую кавитационным запасом

![]() .

Тогда

.

Тогда

![]() .

(4.89)

.

(4.89)

Для определения

запаса напора, исключающего кавитацию,

предложены различные расчетные

соотношения. Например, в зависимости

от производительности насоса

(м

/с)

и частоты вращения

![]() (об/с)

запас на кавитацию рассчитывается по

уравнению

(об/с)

запас на кавитацию рассчитывается по

уравнению

![]() .

(4.90)

.

(4.90)

Для некоторых типов насосов значение кавитационного запаса приводится в каталогах по насосам.

При перекачивании горячих жидкостей, когда давление насыщенных паров близко к , возможно получение нулевого и даже отрицательного значения . Это означает, что при перекачивании горячих жидкостей насосы должны быть установлены на одном уровне с жидкостью из расходной емкости или даже ниже его. В последнем случае говорят, что насос работает под заливом.

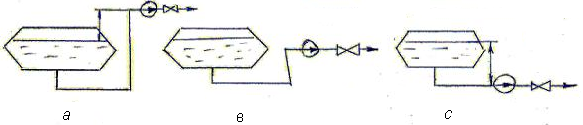

На рисунке 4.12 приведены возможные схемы установки насоса в зависимости от значения .

Рисунок 4.12 – Возможные варианты установки насоса в технологической схеме

3 Полезная мощность

![]() - энергия, подводимая к насосу от двигателя

за единицу времени, Вт (л.с.).

- энергия, подводимая к насосу от двигателя

за единицу времени, Вт (л.с.).

Каждая единица

жидкости весом

![]() ,

прошедшая через насос, приобретает

энергию, равную напору

.

За единицу времени через насос протекает

жидкость весом

,

прошедшая через насос, приобретает

энергию, равную напору

.

За единицу времени через насос протекает

жидкость весом

![]() .

Следовательно, энергия, приобретенная

за единицу времени прошедшей через

насос жидкости, или полезная мощность

насоса равна

.

Следовательно, энергия, приобретенная

за единицу времени прошедшей через

насос жидкости, или полезная мощность

насоса равна

![]() .

(4.91)

.

(4.91)

4 Коэффициент

полезного действия насоса

![]() ,

%.

,

%.

Мощность, потребляемая

насосом,

![]() больше полезной мощности

на величину потерь в насосе. Эти потери

оцениваются коэффициентом полезного

действия, который равен отношению

полезной мощности насоса к потребляемой

больше полезной мощности

на величину потерь в насосе. Эти потери

оцениваются коэффициентом полезного

действия, который равен отношению

полезной мощности насоса к потребляемой

![]() .

(4.92)

.

(4.92)

Мощность, потребляемая насосом (мощность на валу насоса)

![]() .

(4.93)

.

(4.93)

Величина характеризует совершенство и экономичность эксплуатации насоса и является произведением трех множителей

![]() ,

(4.94)

,

(4.94)

где

![]() - коэффициент подачи или объемный к.п.д.,

учитывающий потери производительности

насоса (через зазоры, сальники и т.п.);

- коэффициент подачи или объемный к.п.д.,

учитывающий потери производительности

насоса (через зазоры, сальники и т.п.);

![]() - гидравлический

к.п.д., учитывающий потери напора при

движении жидкости через насос;

- гидравлический

к.п.д., учитывающий потери напора при

движении жидкости через насос;

![]() - механический

к.п.д. характеризует потери мощности на

механическое трение в насосе (в сальниках

и т.п.).

- механический

к.п.д. характеризует потери мощности на

механическое трение в насосе (в сальниках

и т.п.).

Значение зависит от производительности насоса, его конструкции и степени износа.

5 Число оборотов

насоса (число оборотов ротора для

лопастных насосов)

,

с![]() (об/с).

(об/с).

6 Коэффициент

быстроходности

![]() ,

с

(об/мин).

,

с

(об/мин).

Коэффициент быстроходности характеризует частоту вращения такого насоса, который, развивая напор в 1 м, затрачивает мощность 0,736 кВт (1 л.с.).

4.6.3 Объемные насосы

4.6.3.1 Устройство и работа поршневого насоса

Наиболее распространенными типами объемных насосов являются поршневые, классификация которых приведена в таблице 4.2.

Таблица 4.2 – Классификация поршневых насосов

Тип насоса |

Подача , м /ч |

Создаваемое давление , МПа |

Частота вращения , об/мин |

Малые Средние Большие |

До 15 15…60 >60, но не выше 150 |

|

|

Низкого давления Среднего давления Высокого давления |

|

До 1,0 1,0…2,0 более 2,0 |

|

Тихоходные Нормальные Быстроходные |

|

|

40…60 60…120 более 120 |

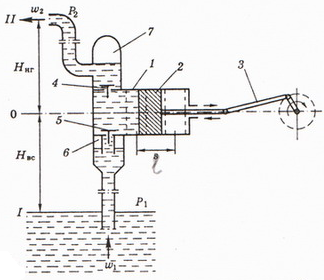

Поршневой насос (рисунок 4.13) состоит из рабочего цилиндра 1, в котором с помощью кривошипно-шатунного механизма 3 совершает возвратно-поступательное движение поршень 2. При движении поршня вправо в левой части рабочего объема создается разрежение. Под действием создавшейся разности давлений по обе стороны от нагнетательного клапана 4 он закрывается, а всасывающий клапан 5 по той же причине открывается, и через него происходит заполнение левой части рабочего объема до тех пор, пока поршень не достигнет своего крайнего правого положения, отмеченного пунктиром. Как только поршень начинает двигаться влево, то в объеме цилиндра, заполненном несжимаемой жидкостью, давление повышается до величины, превосходящей давления по другую сторону обоих клапанов.

1-рабочий цилиндр;

2-поршень; 3-кривошипно-шатунный механизм;

4 и 5-нагнетательный и всасывающий

клапаны; 6 и 7-воздушные демпфирующие

колпаки

Рисунок 4.13 –

Горизонтальный поршневой насос простого

действия

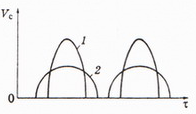

Линейная скорость поршня внутри цилиндра не является постоянной, а изменяется по гармоническому закону, поэтому и поступление жидкости в нагнетательный трубопровод также изменяется во времени по такому же закону; в процессе всасывания поступления сжатой жидкости в нагнетательный патрубок не происходит совсем (рисунок 4.14, кривая 1). Для смягчения (демпфирования) неравномерности подачи жидкости на всасывающем и нагнетательном трубопроводах имеются так называемые воздушные колпаки 6 и 7.

1-без воздушных

колпаков; 2-при наличии демпферов

Рисунок 4.14 –

График подачи несжимаемой жидкости

поршневым насосом простого действия

огда

поршень двигается влево с максимальной

скоростью, что, согласно гармоническому

закону движения кривошипно-шатунного

механизма происходит в середине пути

s

поршня, поступление сжатой жидкости в

нагнетательный патрубок максимально;

в этот момент воздух в колпаке 7 под

напором жидкости сжимается, часть

жидкости заходит в объем колпака, и,

следовательно, поступление жидкости в

нагнетательный патрубок несколько

уменьшается. На второй половине пути

влево линейная скорость движения поршня

уменьшается, уменьшается и поступление

жидкости в нагнетательный клапан, но

при этом только что сжатый воздух в

колпаке расширяется и начинает выталкивать

из объема 7 в трубопровод зашедшую туда

жидкость. Это выталкивание продолжается

также и в течение некоторого времени

после закрытия нагнетательного клапана

(кривая 2 на рисунке 4.14). Аналогично

работает воздушный демпфер 6 на линии

всасывания.

огда

поршень двигается влево с максимальной

скоростью, что, согласно гармоническому

закону движения кривошипно-шатунного

механизма происходит в середине пути

s

поршня, поступление сжатой жидкости в

нагнетательный патрубок максимально;

в этот момент воздух в колпаке 7 под

напором жидкости сжимается, часть

жидкости заходит в объем колпака, и,

следовательно, поступление жидкости в

нагнетательный патрубок несколько

уменьшается. На второй половине пути

влево линейная скорость движения поршня

уменьшается, уменьшается и поступление

жидкости в нагнетательный клапан, но

при этом только что сжатый воздух в

колпаке расширяется и начинает выталкивать

из объема 7 в трубопровод зашедшую туда

жидкость. Это выталкивание продолжается

также и в течение некоторого времени

после закрытия нагнетательного клапана

(кривая 2 на рисунке 4.14). Аналогично

работает воздушный демпфер 6 на линии

всасывания.

Производительность

поршневого насоса определяется рабочим

объемом, который всасывает и при обратном

движении выталкивает поршень при своем

возвратно-поступательном движении

внутри цилиндра. Таким образом,

теоретическая производительность

насоса определяется площадью цилиндра

(![]() ),

длиной хода поршня l

(рисунок 4.13) и числом его ходов n

в единицу времени:

),

длиной хода поршня l

(рисунок 4.13) и числом его ходов n

в единицу времени:

![]() ,

м

/с.

(4.95)

,

м

/с.

(4.95)

Действительная производительность поршневого насоса оказывается несколько меньшей, чем теоретическая, рассчитанная по формуле (4.95):

![]() .

(4.96)

.

(4.96)

Причин уменьшения реальной производительности по сравнению с теоретической может быть несколько. Так, клапаны на линиях всасывания и нагнетания вследствие своей инерционности не могут закрываться мгновенно, как только поршень изменит направление движения на обратное, поэтому часть жидкости, уже попавшей, например, в нагнетательный трубопровод, успевает проскочить через нагнетательный клапан обратно в рабочий объем цилиндра в первые мгновения после начала движения поршня вправо.

Еще одна причина

уменьшения производительности по

сравнению с максимально возможной

величиной

![]() - выделение из перекачиваемой жидкости

растворенного в ней воздуха, когда

жидкость всасывается в рабочий объем

цилиндра, где при движении поршня вправо

создается давление ниже атмосферного

на уровне I.

Выделяющийся из жидкости воздух занимает

некоторую часть рабочего объема, что и

снижает величину

- выделение из перекачиваемой жидкости

растворенного в ней воздуха, когда

жидкость всасывается в рабочий объем

цилиндра, где при движении поршня вправо

создается давление ниже атмосферного

на уровне I.

Выделяющийся из жидкости воздух занимает

некоторую часть рабочего объема, что и

снижает величину

![]() по сравнению с

.

Кроме того, некоторая часть жидкости

может вытекать из цилиндра в окружающую

среду через не вполне герметичные

уплотнения разъемных частей насоса и

т.п.

по сравнению с

.

Кроме того, некоторая часть жидкости

может вытекать из цилиндра в окружающую

среду через не вполне герметичные

уплотнения разъемных частей насоса и

т.п.

Регулирование производительности поршневого насоса достигается путем повышения или понижения частоты вращения вала насоса в допустимых пределах. В приводных насосах это осуществляется регулированием числа оборотов двигателя, изменением передаточного числа приводного механизма и др.

Регулирование производительности поршневого насоса не связано с изменением развиваемого напора. Для ограничения последнего во избежании поломки насосы снабжают предохранительными клапанами.

Достоинства и недостатки поршневых насосов.

Достоинства – независимость их производительности от развиваемого напора, т.е. возможность подачи небольших количеств жидкости при высоком давлении.

Недостатки:

- громоздкость, большая металлоемкость;

- большая занимаемая площадь (самим насосом и его приводом);

- необходимость тяжелых фундаментов (как следствие возвратно-поступательного движения поршня);

- наличие клапанов, требующих ухода и ремонта;

- неравномерность всасывания и нагнетания жидкости;

- тихоходность.

Производительность поршневых насосов не превышает 150 м /ч (по причине конструктивного характера).

4.6.3.2 Другие типы объемных насосов

1-цилиндр;

2-плунжер; 3-сальник; 4

и

5-соответственно всасывающий и

нагнетательный клапаны

Рисунок

4.15 - Плунжерный вертикальный насос

простого действия

а

рисунке 4.15 представлен плунжерный

вертикальный насос простого

действия, в котором всасывание и

нагнетание жидкости происходят

вследствие возвратно-поступательного

движения плунжера 2

в цилиндре 1.

Уплотнение

плунжера осуществляется с помощью

сальника 3.

В химической

промышленности плунжерные насосы

распространены

более широко, чем поршневые, поскольку

требуют менее

тщательной обработки внутренней

поверхности цилиндра и

проще уплотняются (подтягиванием или

заменой набивки 3).

а

рисунке 4.15 представлен плунжерный

вертикальный насос простого

действия, в котором всасывание и

нагнетание жидкости происходят

вследствие возвратно-поступательного

движения плунжера 2

в цилиндре 1.

Уплотнение

плунжера осуществляется с помощью

сальника 3.

В химической

промышленности плунжерные насосы

распространены

более широко, чем поршневые, поскольку

требуют менее

тщательной обработки внутренней

поверхности цилиндра и

проще уплотняются (подтягиванием или

заменой набивки 3).

По скорости вращения вала кривошипа поршневые насосы подразделяют на тихоходные (40-60 об/мин), нормальные (60-120 об/мин) и быстроходные (120-180 об/мин и более).

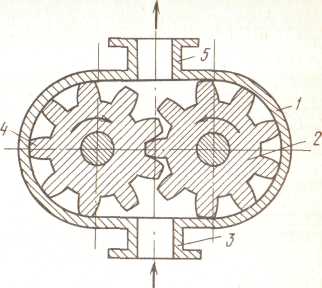

1-корпус;

2,3-шестерни;

3

- всасывающий

патрубок; 5 - нагнетательный патрубок

Рисунок

4.16 - Шестеренный насос

Шестеренные

насосы. В корпусе 1

насоса

(рисунок 4.16) установлены две шестерни

2

и 3,

одна из

которых - ведущая -

приводится

во вращение

от электродвигателя. Между корпусом и

шестернями имеются

небольшие радиальные и торцовые зазоры.

При вращении шестерен в направлении,

указанном стрелками, вследствие

создаваемого

при выходе зубьев из зацепления разрежения

жидкость из всасывающего

патрубка 4

поступает

в корпус. В корпусе жидкость захватывается

зубьями шестерен, перемещается вдоль

стенки корпуса

по направлению вращения и поступает в

нагнетательный патрубок

5.

Шестеренные

насосы. В корпусе 1

насоса

(рисунок 4.16) установлены две шестерни

2

и 3,

одна из

которых - ведущая -

приводится

во вращение

от электродвигателя. Между корпусом и

шестернями имеются

небольшие радиальные и торцовые зазоры.

При вращении шестерен в направлении,

указанном стрелками, вследствие

создаваемого

при выходе зубьев из зацепления разрежения

жидкость из всасывающего

патрубка 4

поступает

в корпус. В корпусе жидкость захватывается

зубьями шестерен, перемещается вдоль

стенки корпуса

по направлению вращения и поступает в

нагнетательный патрубок

5.

Отметим, что шестеренные насосы обладают реверсивностью, т.е. при изменении направления вращения шестерен области всасывания и нагнетания меняются местами.

4.6.4 Динамические насосы

Наиболее распространенными динамическими насосами считаются центробежные.

4.6.4.1 Классификация центробежных насосов

По создаваемому напору Н центробежные насосы можно разделить на низконапорные (Н <20 м), средненапорные (Н =20…60), высоконапорные (Н >60).

По коэффициенту быстроходности центробежные насосы можно разделить на тихоходные ( =40…80), нормальной быстроходности ( =80…150), быстроходные ( =150…300).

По способу подвода жидкости различают насосы с односторонним и двусторонним подводом (последние характеризуются большей величиной подачи).

По числу рабочих колес различают одно и многоступенчатые, (последние характеризуются большей величиной напора).

По расположению вала в пространстве – с горизонтальным и вертикальным валом.

По расположению опор вала – консольные и межопорные.

По расположению рабочих элементов насоса относительно уровня жидкости в питающем резервуаре различают выносные и погружные.