- •Уравнение изотермы жидкой и паровой фаз равновесной системы

- •6. Диаграммы состояния бинарных систем

- •6.1 Изобарная диаграмма равновесия

- •6. 2.Диаграмма равновесных составов

- •6. Диаграммы состояния бинарных систем

- •6.1 Изобарная диаграмма равновесия

- •6. 2.Диаграмма равновесных составов

- •Материальный и тепловой балансы полной ректификационной колонны.

- •Расчет числа теоретических ступеней изменения концентраций в ректификационной колонне.

- •Режимы работы колонны.

- •Абсорбция.

- •Экстракция

- •Из приведенных уравнений следует, что

- •Экстракторы

Режимы работы колонны.

В ректификационной колонне можно выделить:

Режим минимального орошения

Режим рабочего орошения

Режим полного (максимального) орошения

1 При режиме минимального орошения на орошение колонны подается минимальное количество флегмы, которая образуется за счет минимального отвода тепла. Этот режим характерен минимальным флегмовым числом, которое можно определить по выражению:

![]()

ус и хс – координаты F*m

C

xw

Bmin

Аmin

х1

у1

D(yд;

yд)

W(xw;xw)

ОПК

F

F*

Если концентрационная секция колонны работает в режиме орошения, то и отгонная секция будет работать в этом же режиме, который характеризуется минимальным паровым орошением, т. е. подается минимальное количество пара, минимальным подводом тепла и минимальным паровым числом, которое определяется:

![]()

ОПК – область предельных концентраций.

При минимальном орошении вблизи зоны питания образуется ОПК, т. е. области, в которых изменение концентрации при переходе от одной тарелки к другой не наблюдается.

NTT→∞

Т. к. NTT→∞, то в этом режиме реальная колонна не работает, т. е. для действия колонны флегмовое и паровое число должны превышать их минимальное значение (2). Это превышение характеризуется кратностью орошения:

3 При этом режиме работы колонны флегмовые и паровые числа будут максимальными.

П→∞

R→∞

Колонна работает «сама на себя».

W(xw;xw)

D(yд;

yд)

y1

xw

x1

xw

Режим полного орошения позволяет определить наибольшую четкость разделения.

Зная Nmin, можно определить число теоретических тарелок при рабочем режиме (по графику Джилли - Ленда).

Уравнение Фенске – Андервуда.

α – средний коэффициент относительной летучести

Расчет геометрических размеров колонны.

Этот расчет включает:

определение диаметра колонны (Dк)

высоты колонны (Н)

диаметра штуцеров (d)

1. Dк определяют по наибольшему нагруженному по парам сечению (из уравнения расхода).

Gконц=g+D – материальный баланс

R=g/D; Gконц=D(R+1), кг/ч

Gотг=ПW; кг/ч

Дальнейший расчет ведется по большему из полученных значений

![]() ,

м;

,

м;

Vc, м3/с – объемный секундный расход пара наибольшего нагруж. сечения

ω – линейная скорость, м/с

Gдоп – допустимая массовая скорость, кг/м2с

![]() ,

м3/с

,

м3/с

М – мольная масса парового потока

П0; Т0 – нормальные условия

Т; П – температура и давление в рассчитываемом сечении

Скорость определяется по уравнению Саудерса – Брауна:

![]() ,

м/с

,

м/с

![]() ,

кг/(м2с)

,

кг/(м2с)

с – коэффициент, величина которого зависит от расстояния между тарелками (Δh) и коэффициента поверхностного натяжения (σ)

с=f(Δh; σ)

«с» определяем графически

С, м/с

С, м/с

![]() σ1

σ2

σ1

σ2

Δh, м

Полученное значение Dк сравнивается с нормальным рядом и принимается ближайшими значениями.

Нормальный ряд Dк: до 4000 мм отличается на 200 мм и принимается четное;

от 4000 до 6000 мм отличается на 500 мм;

после 6000 мм отличается на 1000 мм.

2 .

.

h1 hk

h2 h3

Δ

h

h

h1 – расстояние от верхней точки колонны до тарелки

hk – высота конц. секции

h2 – высота зоны питания

hот – высота отгонной секции

h3 – расстояние от последней колонны до нижней точки колонны

Число реальных тарелок:

![]()

η – зависит от конструкции тарелок и гидравлического режима

Δh – расстояние между тарелками.

При Dк<0,8 м; Δh, мм

0,8≤ Dк ≤6 250…300 м

Dк≥6 450… 600 м

600…700 м

![]() ,

м

,

м

![]()

3

.

2

.

2

3

1

5

4

1 – ввод сырья

2 – вывод парового потока

3 – ввод флегмы

4 – вывод кубовой жидкости

5 – ввод парового орошения

![]()

![]()

Vc – объемный секундный расход, проходящий через рассчитанный штуцер, м3/с

ω – линейная скорость потока. Принимается в зависимости от агрегатного состояния потока, м/с

пар

давление

пар

давление

ω

жидкость

способ подачи

жидкость

способ подачи

вязкость

вязкость

АЗЕОТРОПНАЯ И ЭКСТРАКТИВНАЯ РЕКТИФИКАЦИЯ

1. Применение разделяющего агента для ректификации близкокипящих компонентов

Легкость

разделения компонентов при ректификации

зависит от величины коэффициента

относительной летучести

![]() ,

чем больше разница в температурах

кипения компонентов, тем α больше.

,

чем больше разница в температурах

кипения компонентов, тем α больше.

Для компонентов с близкими температурами кипения величина а незначительно отличается от 1 и процесс разделения компонентов ректификацией затрудняется: для обеспечения заданной чёткости ректификации требуется большее число тарелок и большее флегмовое число.

При разделении близкокипящих смесей даже при большом числе тарелок и большом флегмовом числе трудно достигнуть высокой чёткости разделения.

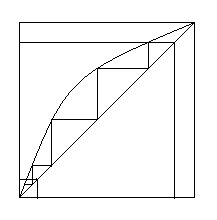

Для компонентов с одинаковой температурой кипения и для нераздельно кипящих (азеотропных) смесей α=1, поэтому их нельзя разделить обычной ректификацией. Влияние величины коэффициента α на необходимое число теоретических тарелок при 6.6. флегмовом числе характеризуется графиком, изображённом на рисунке.

Чёткость разделения компонентов оценивают величиной фракционирующего фактора Е

![]()

Кривые

на графике показывают, что необходимое

число тарелок при данной чёткости

разделения резко уменьшается при >

α=1,03…1,2. Так, при Е=10 изменение а в этих

пределах приводит к уменьшению числа

тарелок от 120 до 13. При дальнейшем

увеличении

![]() число тарелок сокращается в меньшей

степени.

число тарелок сокращается в меньшей

степени.

Чем выше чёткость разделения, тем выше значения фракционирующего фактора и тем более эффективно оказывает влияние увеличения коэффициента относительной летучести на число тарелок.

Величина коэффициента относительной летучести может быть увеличена путём изменения давления в ректификационной колонне.

Понижение давления при ректификации будет повышать эффективность этого процесса для тех систем, для которых уменьшение давления сопровождается увеличением и наоборот.

Для некоторых смесей величина α может быть увеличина путём добавления к этой смеси третьего компонента, называемого разделяющим агентом и обладающего различной растворимостью по отношению к разделяемым компонентам.

Из-за различной растворимости разделяемых компонентов в третьем они , по разному отклоняются от законов идеальных растворов и ведут себя поэтому как компоненты в большей степени отличающиеся по летучести, чем это было в отсутствии третьего компонента.

На рисунке 2 представлены кривые давления насыщенных паров бензола (tK = 80,40С) и циклогексана (tK = 80,740С) в чистом виде и в смеси их с 80% анилина, который является для них разделяющим агентом. В отсутствии анилина давление насыщенных паров бензола и ЦГ весьма близки между собой и поэтому разделение этих компонентов ректификацией в обычных условиях практически невозможно. В присутствии анилина давление паров их существенно различаются, причём ЦГ (менее растворимый в анилине) имеет значительно большее давление насыщенных паров, чем бензол, который хорошо растворяется в анилине.

Значит, в присутствии анилина смесь бензола и ЦГ разделить сравнительно легче ректификацией, ЦГ в этих условиях будет как НКК, а бензол как ВКК.

Для смесей, отклоняющихся от законов идеальных растворов, величина α

![]()

где

![]() и

и

![]() -

коэффициенты активности разделяемых

компонентов, характеризующие степень

отклонения их от законов идеальных

растворов.

-

коэффициенты активности разделяемых

компонентов, характеризующие степень

отклонения их от законов идеальных

растворов.

При

наличии разделяющего агента подлежащие

ректификации компоненты из-за различной

их растворимости по разному отклоняются

от законов идеальных растворов и

коэффициенты активности

и

у них различны поэтому

даже

при

![]() имеем α>1.

имеем α>1.

Таким образом, для того, чтобы обеспечить разделение близкокипящих компонентов, необходимо подобрать такой разделяющий агент, в присутствии которого величины и существенно различаются. Этот эффект может быть обеспечен при условии, если разделяемые компоненты отличаются по своей химической структуре, чем и обуславливается их различная растворимость и степень отклонения от законов идеальных растворов.

Ректификация в присутствии разделяющего агента применяется при разделении близкокипящих смесей ароматических, парафиновых и нафтеновых углеводородов, имеющих близкие температуры кипения, парафиновых и непредельных углеводородов. (выделение изо- и н-бутана из смеси с бутенами и бутадиеном) и т.п.

При

существенном различии

и

более летучим может оказаться вещество,

имеющее более высокую температуру

кипения. Высокое значение α

может быть достигнуто

и при

![]() ,

если

и

,

если

и

![]() .

.

В зависимости от летучести разделяющего агента по отношению к летучести разделяемых компонентов процесс подразделяется на азеотропную и экстрактивную ректификацию. При азеотропной ректификации летучесть разделяющего агента сравнительно велика, поэтому в ректификационной колонне основная его масса отбирается в паровой фазе сверху колонны вместе с ректификатом.

При экстрактивной ректификации разделяющий агент отличается сравнительно низкой летучестью и отбирается с низа колонны вместе с остатком в жидкой фазе.

Применение азеотропной и экстрактивной ректификации в промышленности предопределяется главным образом экономикой процесса. Эксплуатационные затраты на ректификацию с разделяющим агентом в значительной степени зависят от относительного количества разделяющего агента, подаваемого в ректификационную колонну.

С увеличением удельного расхода разделяющего агента растут энерго затраты на нагрев, а при азеотропной ректификации - на испарение агента в виде расхода воды на охлаждение и т.д. Расход разделяющего агента зависит главным образом от состава сырья.

При азеотропной ректификации расход разделяющего агента возрастает при увеличении концентрации в сырье тех компонентов, которые отбираются в качестве ректификата с верха колонны. Так, при разделении смеси парафиновых и ароматических углеводородов расход разделяющего агента при азеотропной ректификации возрастает при увеличении концентрации в сырье парафиновых углеводородов.

При экстрактивной ректификации, наоборот, расход разделяющего агента увеличивается при увеличении в сырье концентрации компонентов, отбираемых с низа колонны, т.е. при увеличении концентрации ароматических углеводородов.

В связи с этим азеотропная ректификация применяется при сравнительно небольшой концентрации в сырьё компонентов отбираемых в виде остатка с низа колонны.

Кроме того, в случае азеотропной ректификации тепло расходуется на нагрев и испарение разделяющего агента; при экстрактивной ректификации тепло расходуется только на нагрев третьего компонента.

При выборе типа разделяющего агента надо учесть, что при экстрактивной ректификации температура в колонне выше, чем при азеотропной ректификации.

ТРЕБОВАНИЯ К РАЗДЕЛЯЕШЕМУ АГЕНТУ

Разделяющий агент при азеотропной и экстрактивной ректификации должен удовлетворять следующим основным требованиям:

Обеспечивать возможно большее повышение коэффициента а для разделяемых компонентов;

Сравнительно легко отделяться от компонентов исходной разделяемой смеси ректификацией, экстракцией или любым другим способом;

Хорошо растворять разделяемые компоненты, так как при температурном режиме ректификационной колонны образование двух жидких фаз на тарелках колонны может привести к ухудшению процесса разделения;

Быть термически стабильным, не реагировать с компонентами смеси, не вызывать коррозии аппаратуры, не быть токсичным и иметь не высокую стоимость.

При разделении парафиновых и ароматических углеводородов в случае азеотропной ректификации в качестве разделяющего агента применяется метиловый и этиловый спирт.

При экстрактивной ректификации в качестве разделяющего агента применяется фенол, фурфурол и др.

Влияние концентрации разделяющего агента и температуры системы на величину α

рис.3

Величины коэффициентов у и а зависят от свойств компонентов, входящих в состав системы, концентрации разделяющего агента и температуры, а => и давления системы. С увеличением концентрации разделяющего агента в жидкой фазе у и а растут. В качестве примера на рисунке 3 даны кривые равновесия для системы толуол - метилциклогексан при различных концентрациях фенола

без фенола;

25% фенола;

50% фенола; 4. 75% фенола.

Составы жидкой и паровой фаз даны для смеси толуола и парафинового углеводорода без учёта концентрации разделяющего агента.

Из графика наглядно видно, что с увеличением концентрации фенола в жидкой фазе выпуклость кривой равновесия фаз увеличивается, т.е. растёт величина коэффициента α.

Изменение температуры на величину коэффициентов γ и α влияет по разному.

В

большинстве случаев понижение температуры

приводит к увеличению γ. По этой причине,

а также в следствие различия в характере

изменения давления насыщенных паров

разделяемых компонентов

![]() и

и

![]()

![]() ;

величина

а с уменьшением температуры растёт.

;

величина

а с уменьшением температуры растёт.

Для некоторых систем (метилгиклогексан-гептан) величина γ и α с уменьшением температуры понижается.

Смеси, у которых α уменьшается с понижением температуры подчиняются той же закономерности в присутствии разделяющего агента.

Изменение температуры системы соответственно обуславливает изменение давления, поэтому изменение температурного режима в ректификационной колонне с разделяющим агентом влияет на величину α в том же направлении, что и изменение давления.

Несмотря на широкое распространение процессов азеотропной и экстрактивной ректификации, до настоящего времени нет достаточно надёжных методов расчёта колонны для этих процессов.

Трудность выполнения подобных расчётов объясняется тем, что вещества участвующие в процессе ректификации, существенно отклоняются от законов идеальных растворов.

Существующие методы расчёты коэффициента у сложны и требуют экспериментального определения ряда величин, входящих в состав расчётных уравнений. По этой причине для расчёта азеотропной и экстрактивной ректификации обычно используют опытные данные.