Организация реакционных потоков в реакционной зоне промышленных реакторов

Реакционная зона промышленного реактора – часть объема реактора, где формируются условия химического процесса и протекает химическое превращение. Условия протекания химического процесса создаются как результат организации в реакционной зоне движения потока реагентов, определяющих распределение концентраций, и движение тепловых потоков, устанавливающего температурный режим.

Входные и выходные устройства.

Эти структурные элементы непосредственно не участвуют в формировании в реакционной зоне параметров, влияющих на протекание химического процесса. Они предназначены для организации процесса в реакторе: входное устройство необходимо для ввода исходных реагентов в реакционную зону, а выходное – вывода из нее продуктов реакции. Пространственное разделение выходных и входных устройств – обязательное условие для проточных реакторов, в которых функции этих устройств непрерывны и совпадают по времени. В периодических реакторах эти устройства при необходимости могут быть совмещены.

Входное устройство обеспечивает в проточном реакторе непрерывный ввод исходных веществ в реакционную зону, иногда в виде нескольких потоков. Важнейшим условием при этом является количественное и качественное постоянство входящих потоков во времени, поэтому предъявляются особые требования к конструкции входных устройств реактора.

В проточном реакторе входное устройство должно выполнять две функции. Во-первых, обеспечивать однородность по составу входящего потока во времени. Такая задача возникает, когда два сырьевых потока поступают в реактор через один входной патрубок. В этом случае появляется необходимость быстрого перемешивания входящих потоков до однородного состава.

Для ускорения смешения применяют различные устройства:

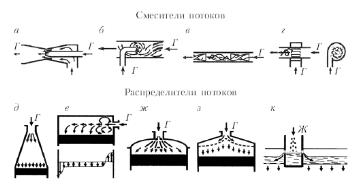

Рисунок 1 – Смесители и распределители потоков во входных устройствах реакторов

Смешение можно ускорить инжекцией одного сырьевого потока в другой (а), подачей встречных потоков (б) и применением статических смесителей. В последнем случае в трубе устанавливают последовательно винтообразные вставки, каждая из которых поочередно закручивает поток в обратную сторону. В таком устройстве даже несмешивающиеся фазы приобретают однородность и не расслаиваются (в, г).

Во-вторых, входное устройство должно обеспечивать равномерное распределение входящего потока по всему сечению реакционной зоны. В случае неравномерного распределения различные части объема реакционной зоны работают не в одинаковых условиях и эффективности работы реактора в целом снижается. Равномерность распределения потока особенно важна для многотоннажных реакторов, диаметр которых достигает до 10 м и более.

Распределители могут представлять собой простую «отбойную» пластину, разбивающую входной поток (д), или систему конусов, распределяющих поток по сечению (ж) или профилированную сетку, по которой поток плавно растекается по сечению (з).

Наиболее сложна конструкция входных устройств для твердофазных реагентов, что связано с трудностью обеспечения постоянства непрерывного потока. Из-за сложностей поддержания равномерности подачи твердого вещества реакторы для гетерогенных процессов с твердой фазой часто оформляют периодическими по твердому веществу. В таких реакторах твердый реагент представляет неподвижный слой, через который непрерывно проходит газообразный или жидкий реагент. Неудобство такого оформления – его периодичность, связанная с необходимостью время от времени обновлять твердый реагент.

В химической технологии широко используется способность высокодисперсных твердых частиц при определенном гидродинамическом режиме в потоке газа переходить во взвешенное состояние, образуя псевдоожиженную систему. Такая система способна перемещаться подобно жидкости, т.е.перетекать по трубам, переходить через запорные приспособления, решетки и колена без разрушения. Это свойство псевдоожиженных систем позволяет существенно упростить входное устройство для твердых материалов.

Число выходных устройств в проточных реакторах определяется фазовым состоянием продуктов реакции и, как правило, равно числу фаз последних. Выходные устройства для газовых и жидких продуктов в основном представляют собой патрубки необходимого сечения. Усложение конструкции вызвано в большинстве случаев необходимостью предотвращения механического уноса газовым потоком частиц другой фазы. Особенно сильно усложняются выходные устройства в псевдоожиженных процессах с твердой фазой. В этом случае для предотвращения уноса твердых частиц парообразными продуктами процесса на выходных устройствах устанавливают циклонные сепараторы в одну или две ступени.

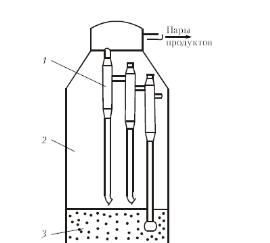

Рисунок 2 – Схема выходного устройства в реакторе с кипящим слоем катализатора

1 – циклоны; 2 – отстойная зона; 3 – кипящий слой катализатора

Потоки в газовых и жидких системах.

В гомогенных и гетерогенных газожидкостных процессах движение потоков внутри реакционной зоны происходит за счет разности давления на входе и выходе и, иногда, жидкой фазы за счет сил гравитации.

Перемешивание реакционного потока предусматривается, когда предполагается проведение в реакторе процесса, протекающего в диффузионном режиме, и необходимо снять диффузионное торможение скорости.

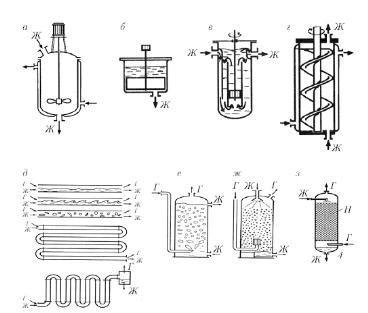

Для перемешивания потоков в конструкцию реакционной зоны включают специальное устройство – смеситель или используют различные технологические приемы. В качестве смесителей часто используют мешалки различных конструкций: пропеллерные (а), лопастные (б), турбинные, с расположенной в центре трубой, обеспечивающей наиболее интенсивное перемешивание (в). Для перемешивания вязких жидкостей применяются мешалки особого типа – винтовые (г).

Рисунок 3 – Способы перемешивания газожидкостных потоков

Когда конфигурация реакционной зоны имеет вид трубы перемешивание параллельно движущихся потоков газа и жидкости можно осуществить за счет энергии самих потоков (д). Наиболее простые способы перемешивания жидкости и газа – барботаж газа (е) и диспергирование жидкости в газе (ж).

Широко распространено увеличение удельной поверхности раздела фаз путем принудительного создания развитой поверхности контакта с помощью насадки (з). Реакционная зона заполняется насадкой, образованной из небольших элементов размером в среднем 10-50 мм, по поверхности которых стекает жидкость, а в пространстве между ними противотоком движется газ. Использование насадки ограничивается скоростью движения газа. При большой скорости газовый поток «захватывает» жидкость, препятствуя ее стеканию, достигается режим «захлебывания».

В системах Г-Ж движение фаз в реакционной зоне можно организовать в вариантах: противоток, прямоток и перекрестный ток (под углом друг к другу). В этих системах реакция, как правило, протекает в жидкой фазе, поэтому результаты химического процесса зависят от результатов абсорбции газового компонента.

Прямоток обеспечивает более высокую среднюю движущую силу процесса абсорбции во всем реакторе, что позволяет вести химический процесс с большей интенсивностью, поэтому, в тех случаях, когда растворимость газа в жидкости высокая, предпочитают прямоток. При этом следует отметить, что при противотоке химический процесс может протекать более глубоко.

Потоки в системах с твердым реагентом.

В процессах с твердым реагентом интенсификация достигается предварительным дроблением твердого реагента, и перемешивание потоков не является способом увеличения удельной поверхности раздела фаз. Задача организации потоков в этих процессах сводится к обеспечению максимального возможного взаимодействия между фазами. Способы организации потоков процессов с твердым реагентом показаны на рисунке.

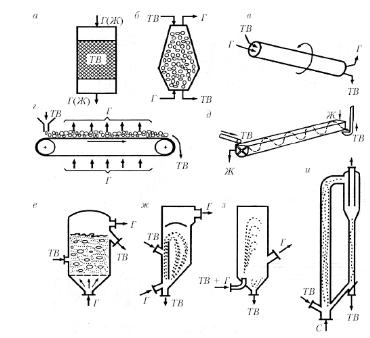

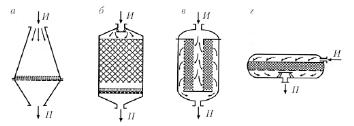

Рисунок 4 – Способы организации потоков в процессах с твердым реагентом

Наиболее простым является способ, когда твердый реагент заполняет реакционную зону, а газовый (жидкий) поток циркулирует через неподвижный слой (а). Преимуществами способа являются простота, хорошая управляемость и устойчивость при эксплуатации. Недостатки – периодичность из-за необходимости замены твердого реагента и низкая интенсивность из-за малой относительной скорости движения реагентов, образование корки продуктов реакции на поверхности частиц и др.

Когда для перемещения твердого реагента используется сила тяжести, реакционная зона заполняется твердым реагентом, а газовый (жидкий) поток проходит противотоком через свободное пространство между частицами реагента (б). По мере протекания реакции целевой продукт непревращенную часть твердой фазы постепенно выводят с низа реакционной зоны, а в освободившееся пространство в верхней части реактора добавляют свежий твердый реагент. В этом случае трудно обеспечить постоянство времени нахождения твердых частиц в зоне реакции.

Удобным и распространенным является процесс с непрерывным движением твердого вещества во вращающемся наклоненном цилиндре (в).

При необходимости обеспечения равномерности пребывания твердого материала в зоне реакции используют механические способы перемещения: транспортер (г), шнек (д) и др.

Наиболее интенсивно протекает процесс с твердым реагентом, если организовать движение потоков в реакционной зоне в режиме взвешенного слоя твердых частиц. Взвешенное состояние в реакционной зоне можно организовать путем создания кипящего слоя (е), фонтанируя твердую фазу в потоке газа (ж) или применяя распылительное инжектирование твердого материала через специальную форсунку (з). Во всех этих случаях в реакционной зоне создается гидродинамический режим смешения, близкий к идеальному. Режим вытеснения можно создать при пневмотранспорте твердой фазы, когда мелкие твердые частицы пролетают реакционную зону вместе с газовым потоком (и).

К основным недостаткам организации потоков в режиме взвешенного слоя можно отнести эрозию стенок реактора, истирание частиц и унос пыли газовым потоком, т.е. загрязнение его.

Потоки в системах с твердым катализатором.

В гетерогенно-каталитических процессах, в отличие от процессов с твердым реагентом, количество твердой фазы – катализатора при химическом процессе не меняется и не возникает необходимость систематического обновления твердой фазы. Неподвижность катализатора не всегда превращает эти процессы в периодические, поэтому в гетерогенно-каталитических процессах на практике наиболее часто используют неподвижный слой катализатора.

Рисунок 5 – Организация материальных потоков в процессах с неподвижным слоем катализатора

В этих случаях при организации потоков в реакционной зоне промышленных реакторов решающее значение приобретают полнота использования поверхности катализатора и снижение энергетических затрат на преодоление гидравлического сопротивления катализаторного слоя. При протекании быстрых реакций необходимая толщина слоя катализатора исчисляется несколькими сантиметрами и приобретает важнейшее значение равномерность распределения потока по сечению реакционной зоны (а).

Соотношение между объемом катализатора и объемным расходом реагентов должно быть таково, чтобы время соприкосновения было достаточным для достижения заданной степени превращения. Поэтому в многотоннажных производствах с большим объемом перерабатываемой смеси количество необходимого катализатора часто достигает нескольких тонн и высота слоя катализатора в реакционной зоне оказывается весьма значительной (б). Соответственно, увеличивается гидравлическое сопротивление, которое еще больше возрастает в процессе работы из-за разрушения частиц катализатора и их слеживания. Уменьшение сопротивления слоя увеличением размера в данном случае неприемлемо из-за снижения удельной поверхности катализатора и падения его активности. Снижение гидравлического сопротивления слоя достигается при расположении того же количества катализатора так, чтобы увеличилось сечение катализаторного слоя. Такого положения можно добиться при радиальном направлении реакционного потока через слой катализатора в виде цилиндра (в) или горизонтальном расположении реакционной зоны и направлении катализаторного слоя вдоль реакционной зоны (г).

Организация потока по вариантам (в, г), в которых увеличение сечения потока достигается без увеличения диаметра реакционной зоны, особенно выгодно при осуществлении процессов, протекающих при высоких давлениях, когда увеличение диаметра аппарата сопровождается резким увеличением необходимой толщины стенок.

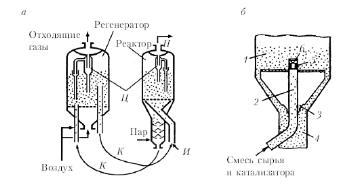

В многотоннажных производствах органической технологии целесообразно иметь в реакторах подвижный слой катализатора. Подвижность частиц дает возможность реализовать течение твердого катализатора через реакционную зону и поддерживать его активность на постоянном уровне путем организации непрерывной регенерации. Такая возможность особенно существенна для процессов с изменяющейся активностью катализатора, например, в случае каталитического крекинга нефтяного сырья, протекающего при высокой температуре с образованием кокса, который, откладываясь на поверхности катализатора, быстро его «закоксовывает» и приводит к потере активности. Наибольший эффект от подвижного катализатора достигается при создании в реакционной зоне псевдоожиженного слоя, когда размер частиц не превышает 1 мм и обеспечивается полнота использования внутренней поверхности катализатора, что ускоряет как процесс крекинга, так и выжиг кокса при регенерации. В каталитическом крекинге реактор и регенератор, где процесс также осуществляется в кипящем слое, работают синхронно.

Ричунок 6 – Схема реакционного узла и вводного устройства установки каталитического крекинга

Закоксованный катализатор непрерывно выводят из реактора в регенератор. где происходит регулируемый выжиг кокса и восстанавливается активность катализатора, после чего катализатор возвращают в реактор, обеспечивая непрерывность процесса. В псевдоожиженном слое перемешивание осуществляется восходящим потоком реакционной смеси и режим приближается к идеальному смешению.

Минимальная высота псевдоожиженного слоя в реакционной зоне определяется необходимым временем контакта газового потока и зависит от активности катализатора. При высокой активности катализатора, когда время контакта исчисляется долями секунды, при организации движения потоков в реакционной зоне можно использовать вместо псевдоожижения режим пневмотранспорта.

При использовании режима пневмотранспорта реакционная зона приобретает форму длинного и узкого цилиндра, а гидродинамическая обстановка в ней приближается к режиму идеального вытеснения. Использование режима пневмотранспорта позволило в процессе каталитического крекинга с высокоактивным цеолитным катализатором совместить реакционную зону с зоной транспортирования регенерированного катализатора и провести химическое превращение в пневмоподъемнике – в лифт-реакторе.