- •Лекция 34. Химия и технология на основе оксида углерода

- •Тема 1. Синтезы из оксида углерода и водорода.

- •Теоретические основы синтезов на основе оксида углерода и водорода.

- •Принципиальная технологическая схема получения метанола. Реакционная аппаратура.

- •Теоретические основы синтезов на основе оксида углерода и водорода

- •Принципиальная технологическая схема получения метанола. Реакционная аппаратура.

Лекция 34. Химия и технология на основе оксида углерода

Тема 1. Синтезы из оксида углерода и водорода.

Теоретические основы синтезов на основе оксида углерода и водорода.

Принципиальная технологическая схема получения метанола. Реакционная аппаратура.

Теоретические основы синтезов на основе оксида углерода и водорода

За последние десятилетия органический синтез на основе оксида углерода получил очень большое промышленное развитие. Главное практическое применение получили следующие процессы:

1) синтезы из оксида углерода и водорода (получают алифатических углеводородов и спиртов);

2) процессы оксосинтеза или гидроформилирования олефинов (альдегиды и первичные спирты);

3) синтез карбоновых кислот и их производных (сложных эфиров, ангидридов и др.).

В 20-х годах Фишер и Тропш обнаружили, что в присутствии металлических катализаторов с добавками щелочей или оксидов щелочных металлов из смеси СО и Н2 при давлении до 3 МПа образуются углеводороды:

![]() (1)

(1)

![]() (2)

(2)

При давлении до 10÷15 МПа образуются смесь кислородосодержащих органических соединений.

Получение моторных топлив по Фишеру и Тропшу получили развитие в Германии до 1945 г. Сейчас этот метод практически не используется. Однако, в связи с истощением запасов нефти во многих регионах мира эти процессы возрождаются. Усиленно прорабатывают также так называемый процесс метанирования.

![]() (3)

(3)

для получения бытового газа из угля.

Реакции (1) и (2) при

умеренных условиях необратимы и очень

экзотермичны: ∆Н= 165÷205 кДж на каждую

группу

![]() в получаемом угле водороде. Лучшим

катализатором оказалось железо,

промотированное 0,5%

в получаемом угле водороде. Лучшим

катализатором оказалось железо,

промотированное 0,5%

![]() оно эффективно катализирует процесс

при 220÷320 С и 1,5÷2,5 МПа, т.к. более

теплопроводное и дешевое чем другие..

Имеются два варианта использования

катализатора – в стационарном виде и

в состоянии псевдоожижения. В обоих

случаях предусматривается эффективная

система отвода тепла реакции с охлаждением

кипящим водным конденсатом и генерированием

пара высокого давления.

оно эффективно катализирует процесс

при 220÷320 С и 1,5÷2,5 МПа, т.к. более

теплопроводное и дешевое чем другие..

Имеются два варианта использования

катализатора – в стационарном виде и

в состоянии псевдоожижения. В обоих

случаях предусматривается эффективная

система отвода тепла реакции с охлаждением

кипящим водным конденсатом и генерированием

пара высокого давления.

Получаемые продукты

Парафиновые и

олефиновые углеводороды в основном

линейного строения и с концевым положением

двойной связи в олефинах. Некоторое

количество кислородосодержащих

соединений (спирты и кетоны). По

фракционному составу углеводороды

представляют смесь низших гомологов

(![]() ),

бензина, дизельного топлива, мягкого и

твердого парафина. Групповой и фракционный

состав можно заметно сепарировать,

изменяя температуру, давление и тип

катализатора. Так, синтез можно направить

на преимущественное образование

углеводородов изостроения, обладающих

более высоким октановым числом, линейных

– олефинов и т.д. В последнее время

предложены в качестве катализатора

цеолиты, которые селективны для синтеза

низших олефинов

и

даже ароматических углеводородов.

),

бензина, дизельного топлива, мягкого и

твердого парафина. Групповой и фракционный

состав можно заметно сепарировать,

изменяя температуру, давление и тип

катализатора. Так, синтез можно направить

на преимущественное образование

углеводородов изостроения, обладающих

более высоким октановым числом, линейных

– олефинов и т.д. В последнее время

предложены в качестве катализатора

цеолиты, которые селективны для синтеза

низших олефинов

и

даже ароматических углеводородов.

Принципиальная технологическая схема получения метанола. Реакционная аппаратура.

При давлении до

10÷15 МПа из СО и

![]() получается смесь кислородосодержащих

соединений (синтол) – спиртов, альдегидов,

кетонов, карбоновых кислот и сложных

эфиров. При катализе реакции железом,

промотированными оксидами металлов и

щелочами и температуре 160÷190 С, давлении

20÷30 МПа получаются преимущественно

высшие спирты линейного строения. В

виде примесей получаются различные

изомеры и вторичные спирты. На

промотированном щелочью железном

катализаторе при 400÷475 С и 20÷40 МПа

образуется смесь изобутилового спирта.

Наибольшее практическое значение из

всех этих процессов получил синтез

метанола. Он впервые был осуществлен

Патаром в 1924 г по реакции:

получается смесь кислородосодержащих

соединений (синтол) – спиртов, альдегидов,

кетонов, карбоновых кислот и сложных

эфиров. При катализе реакции железом,

промотированными оксидами металлов и

щелочами и температуре 160÷190 С, давлении

20÷30 МПа получаются преимущественно

высшие спирты линейного строения. В

виде примесей получаются различные

изомеры и вторичные спирты. На

промотированном щелочью железном

катализаторе при 400÷475 С и 20÷40 МПа

образуется смесь изобутилового спирта.

Наибольшее практическое значение из

всех этих процессов получил синтез

метанола. Он впервые был осуществлен

Патаром в 1924 г по реакции:

![]() (4)

(4)

Применением в качестве катализатора ZnO. Затем оксид цинка стали активировать оксидом хрома (на 8 масс. частей ZnO на 1 масс. часть Cr2O3).

В связи с сильной

экзотермичностью процесса константа

равновесия падает с повышением

температуры:

![]() равна

равна

![]() при

300 С и

=

при

300 С и

=![]() при 400 С. Поэтому для роста

приходится повышать давление ввиду

уменьшения объема газовой смеси в

результате реакции. Эти закономерности

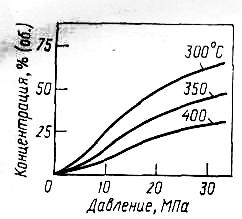

иллюстрирует рис.1.

при 400 С. Поэтому для роста

приходится повышать давление ввиду

уменьшения объема газовой смеси в

результате реакции. Эти закономерности

иллюстрирует рис.1.

Рис. 1- Зависимость равновесной концентрации метанола в реакционной смеси от давления при разных температурах (СО : Н2 = 1:2)

Механизм образования метанола следующий:

![]() (5)

(5)

Побочно образуется диметиловый эфир – за счет дегидратации метанола; метан – как продукт гидрирования метанола и СО; диоксид углерода – как продукт гидратации СО и вода:

![]()

![]()

![]()

![]()

Получается также

небольшое количество других спиртов,

альдегидов и ацетона; тем не менее

селективность образования

![]() остается достаточно высокой, достигая

95%.

остается достаточно высокой, достигая

95%.

Выбор параметров процесса определяется требованиями высокой селективности и интенсивности процесса, а также его экономической стороной. Температура реакции зависит главным образом от активности катализатора. В свою очередь давление, в зависимости от термодинамической характеристики реакции, должно быть тем больше, чем выше температура, Длительное время процесс проводили при высокой температуре (370÷420 С) и давлении (20÷35 МПа) с оксидным цинк- хромовым катализатором. На этом катализаторе фактическую степень конверсии синтез-газа ограничивают величиной 15÷20%, что достигается при времени контакта 10÷40 с. Попытка снижения давления с целью снижения энергозатрат на сжатие газа и рецикл непрерывного синтез-газа приводила к снижению селективности и производительности процесса.

Сегодня, благодаря

разработке метода тонкой очистки

синтез-газа на основе

![]() и

и

![]() с добавлением промоторов. Это позволило

снизить температуру и давление процесса

соответственно до 250÷300 С и до 5÷10 МПа и

получить дополнительно экономию энергии

на сжатие газа.

с добавлением промоторов. Это позволило

снизить температуру и давление процесса

соответственно до 250÷300 С и до 5÷10 МПа и

получить дополнительно экономию энергии

на сжатие газа.

Технология получения метанола

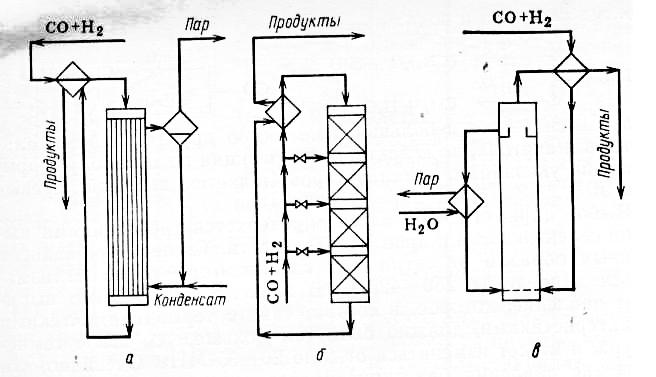

Реакционный узел синтеза метанола различается в зависимости от способа отвода тепла и проведения реакции.

Значительное распространение получили трубчатые реакторы (см. рис.2.а), в трубах которых находится катализатор и движется реакционная масса, охлаждаемая в межтрубном пространстве водным конденсатом.

Рис. 2. Реакционные узлы для синтеза метанола.

а – трубчатый реактор; б – адиабатический реактор со сплошным

слоем катализатора; в – реактор для синтеза в жидкой фазе.

Тепло реакционных

газов используется для подогрева

исходной смеси СО и

![]() .

В этом случае достигается наиболее

высокий энергетический КПД и генерируется

около 1 т. пара высокого давления на 1 т.

метанола. Недостатки: высокая металлоемкость

аппарата; малый реакционный объем.

.

В этом случае достигается наиболее

высокий энергетический КПД и генерируется

около 1 т. пара высокого давления на 1 т.

метанола. Недостатки: высокая металлоемкость

аппарата; малый реакционный объем.

Наибольшее распространение получили адиабатические реакторы с несколькими (обычно с четырьмя) слоями катализатора (рис.2б). В них теплообменные устройства отсутствуют, а съем тепла реакции и регулирование температуры осуществляется подачей холодного синтез-газа между слоями катализатора через специальные ромбические распределители, обеспечивающие эффективное смешение горячего и холодного газа. Профиль температуры в таком реакторе ступенчатый, причем его постепенное повышение в слоях катализатора сменяется резким падением при смешении с холодным газом. Часть тепла реакционного газа используется для подогрева сырья, подаваемого на 1-ый каталитический слой, а остальная часть утилизируется с получением пара высокого давления.

В последнее время нашел применение способ названный “синтезом в трехфазной системе”(рис.2в). Процесс осуществляется в жидкой фазе в среде инертного углеводорода с суспендированным в нем гетерогенным катализатором. Тепло реакции отводят за счет циркуляции жидкости через парогенератор или при помощи внутренних теплообменников с кипящим водным конденсатом. Метанол (и часть углеводородов) уносятся с непревращенным синтез-газом; их тепло используется для подогрева исходного сырья. Преимущества метода: степень конверсии СО+ достигает 35% вместо 15%, а концентрация в реакционном газе – 15% (об.) вместо 5 % при обычном синтезе; снижаются рециркуляция газа и энергетические затраты.

Современные

установки получения метанола обычно

комбинируют с производством синтез-газа,

причем очистку СО+

проводят в данном случае абсорбцией

получаемым метанолом. На ряде установок

СО+

не очищают от примесей

![]() - он участвует в образовании

.

При этом оптимальное мольное соотношение:

- он участвует в образовании

.

При этом оптимальное мольное соотношение:

![]() составляет (2,05÷3) : 1.

составляет (2,05÷3) : 1.

Полученный пар высокого давления используют для привода турбокомпрессоров, а мятый пар с турбин расходуют на конверсию углеводородов в синтез-газ и на нужды процессов ректификации.

Технологическая схема синтеза метанола.

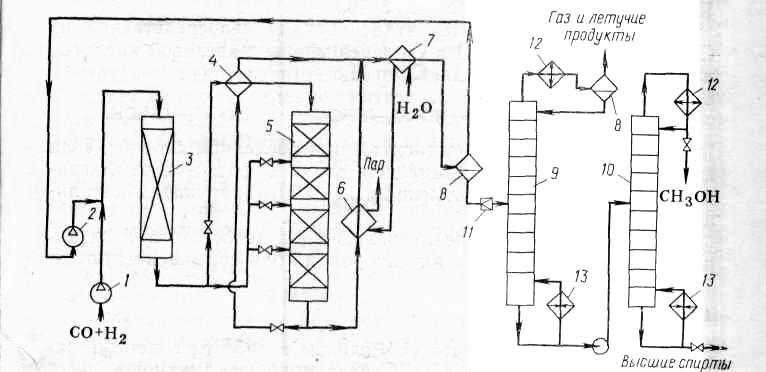

Технологическая

схема синтеза метанола изображена на

рис. 3. Очищенный синтез-газ сжимают

турбокомпрессором 1 до 5÷10 МПа и смешивают

с возвратным непрореагировавшим СО+

,

который дожимают до рабочего давления

циркуляционным турбокомпрессором 2.

Смесь проходит адсорбер 3, предназначенный

для очистки газа от пентакарбонила

железа. Это вещество образуется при

взаимодействии с железными частями

аппаратуры и разлагается в реакторе с

образованием мелко дисперсионного

железа, катализирующего нежелательные

реакции образования

![]() и

.

и

.

Рис.3. Принципиальная технологическая схема синтеза метанола.

1 – турбокомпрессор; 6 – парогенератор;

2 – циркуляционный трубокомпрессор; 7 – холодильник;

3 – адсорбер; 8 – сепаратор высокого давления;

4 – теплообменник; 9, 10 – ректификационная колонна;

5 – реактор.

По этой причине, а также из-за опасности водородной коррозии реактор выполняют из легированной стали.

Газ после адсорбера разделяют на два потока: один подогревают в теплообменнике 4 и подают в верхнюю часть реактора 5, а другой вводят в реактор 5 между слоями катализатора в холодном виде (для отвода тепла реакции и регулирования её температуры). Реакционный газ на выходе из реактора имеет температуру около 300 С. Он также разделяется на два потока: один проходит теплообменник 4, отдавая тепло смеси СО+ , идущей на реакцию, а другой направляют в парогенератор 6 для получения пара высокого давления. Потоки газа затем объединяют и охлаждают в холодильнике 7, где метанол конденсируется и отделяется от газа в сепараторе 8 высокого давления. Газ возвращают на реакцию.

Конденсат с низа

сепаратора дросселируют до давления,

близкого к атмосферному, и в ректификационной

колонне 9 метанол отделяют от растворенных

газов и летучих продуктов (![]() ),

которые идут на сжатие. В ректификационной

колонне 10 отгоняют метанол от небольшого

количества высших спиртов, которые

также направляют на сжигание. Полученный

товарный метанол имеет степень чистоты

до 99,95% с выходом от теории до 95% с учетом

рецикла.

),

которые идут на сжатие. В ректификационной

колонне 10 отгоняют метанол от небольшого

количества высших спиртов, которые

также направляют на сжигание. Полученный

товарный метанол имеет степень чистоты

до 99,95% с выходом от теории до 95% с учетом

рецикла.

(1)

(2)

Рис. 1- Зависимость равновесной концентрации метанола в реакционной смеси от давления при разных температурах (СО : Н2 = 1:2)

(5)

;

,

Рис. 2. Реакционные узлы для синтеза метанола.

а – трубчатый реактор; б – адиабатический реактор со сплошным

слоем катализатора; в – реактор для синтеза в жидкой фазе.

Рис.3. Принципиальная технологическая схема синтеза метанола.

1 – турбокомпрессор; 6 – парогенератор;

2 – циркуляционный трубокомпрессор; 7 – холодильник;

3 – адсорбер; 8 – сепаратор высокого давления;

4 – теплообменник; 9, 10 – ректификационная колонна;

5 – реактор.