Лекции / Лекция 27 Дегидрирования алкиларомат

.docЛекция 27 Химия и технология дегидрирования алкилароматических соединений

1. Закономерности процесса дегидрирования алкиларенов.

2. Производство стирола. Реакционная аппаратура, принципиальная технологическая схема.

3. Важнейшие продукты дегидрирования алкилбензолов, их применение.

1. Закономерности процесса дегидрирования алкиларенов.

Дегидрирование алкилароматических углеводородов в термодинамическом отношении столь же неблагоприятно, как и дегидрирование парафиновых углеводородов (см. лекции 26 рис.1.1). Поэтому при допустимой температуре 600-6300С для повышения равновесной конверсии при атмосферном давлении исходное сырье разбавляют водяным паром.

В качестве катализаторов используют только железооксидные контакты, содержащие 55-80 % Fe2O3, 2-28 % Cr2O3, 15-35% K2CO3 и некоторые оксидные добавки (ранее применяли стирол контакты на основе ZnO). Считается, что K2CO3 способствует саморегенерации катализатора при конверсии углеродистых отложений водяным паром. Катализатор работает непрерывно в течение 1-2 месяцев, после чего его регенерируют выжигая кокс при 600-6500С воздухом. Общий срок службы катализатора 1-2 года.

П обочные

реакции: процессы деструкции в алкильной

группе исходного сырья и продуктов

дегидрирования, коксообразования за

счет дегидроконденсации и разложения

углеводородов на углерод и водород,

полимеризация олефинов.

обочные

реакции: процессы деструкции в алкильной

группе исходного сырья и продуктов

дегидрирования, коксообразования за

счет дегидроконденсации и разложения

углеводородов на углерод и водород,

полимеризация олефинов.

С6Н6

С6Н5 – СН2 – СН3 С6Н5 – СН = СН2 + Н2

С7Н8

По этой причине в реакционном газе кроме Н2 содержатся СН4, С2Н6, С2Н4 и (за счет конверсии кокса водяным паром) оксиды углерода (II и IV).

Селективность процесса дегидрирования алкилбензолов зависит от температуры, конверсии сырья и степени разбавления водяным паром. Так, селективность падает, когда фактическая степень конверсии приближается к равновесной. Разбавление паром способствует увеличению селективности. Влияние температуры – двоякое. Ее увеличение приводит к увеличению скорости реакции так, что время для протекания вторичных процессов значительно сокращается, но с другой стороны происходит потеря селективности катализатора частично из-за интенсивного закоксования активных центров катализатора, а в основном же из-за снижения актов хемосорбции активными центрами катализатора реагирующих молекул, вследствие возрастания кинетической скорости последних. В результате варьированием температуры, степени разбавления водяным паром и выбора активного и селективного при этих условиях катализатора можно повысить селективность процесса по целевому продукту до 90 %. Отметим, что оптимальный интервал температур при дегидрировании этилбензола 580÷6000С, для более реакционноспособного изопропилбензола – 530÷550 0С.

2. Производство стирола. Реакционная аппаратура, принципиальная технологическая схема.

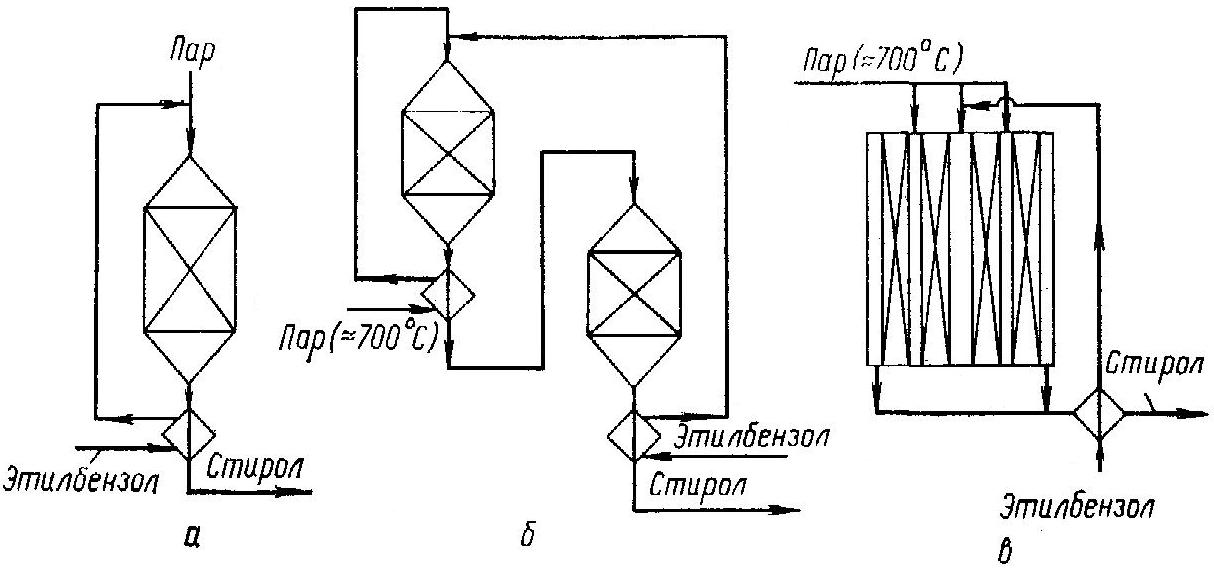

Первыми реакторами были трубчатые реактора, обогреваемые топочными газами. Достоинства и недостатки такого типа реакторов были рассмотрены ранее. Коротко напомним. Достоинство – близкий к изотермическому профиль температур, что позволяет работать с относительно высокой селективностью (до 90 %) при повышенной конверсии сырья (до 70 %). Недостатки: высокая металлоемкость, малый объем для контакта, а следовательно, небольшая производительность. Затем пришла очередь адиабатических реакторов (рис. 1, а, б, в). При получении, например, стирола в единичном адиабатическом реакторе типа «а» обычно конверсия этилбензола составляет ≈40 % с перепадом температур от 600÷6200С на входе до 540÷5700С на выходе при объемной скорости подачи по жидкому этилбензолу 0,2÷0,3 ч –I . Недостатки единичного реактора – существенное охлаждение реакционной смеси и следовательно, снижение конверсии сырья, смещения равновесия в сторону обратной реакции и зависящие от этого снижения скорости реакции и селективности. Эти недостатки достаточно эффективно устраняются применением конструкций реакционных узлов, изображенных на рисунке 1-б, в.

В одном из них (рис.1 б) охладившаяся в I-ом реакторе смесь реакционных газов до подачи во 2-ой подогревается перегретым паром (с Т≈7000С до 800÷8300С).

Реактор, изображенный на рисунке 1-в имеет несколько кольцевых слоев катализатора, причем на I-ый слой катализатора поступает все сырье, но только часть от расчетного количества водяного пара. В пространстве между слоями катализатора подают остаточное количество водяного пара - этим достигается повышение температуры несколько охлажденной смеси и ступенчатое разбавление смеси для удаления ее состояние от равновесного, что способствует росту скорости и селективности реакции. Так, при получении стирола дегидрированием этилбензола с конверсией его до 60-75 % и объемной скорости 0,5-0,6 ч –I селективность по стиролу охраняется на уровне89-90%. Снижается также удельный расход пара по сравнению с предыдущими вариантами.

а - единичный реактор адиабатического типа; б – узел из двух реакторов адиабатического типа с промежуточным подогревом реакционной смеси; в – реактор адиабатического типа с несколькими слоями катализатора и секционированной подачей перегретого пара.

Рисунок 1 – Реакционные узлы для дегидрирования этилбензола

Технологическая схема

Технологическую схему дегидрирования алкилбензолов рассмотрим на примере получения стирола из этилбензола (рис.2.)

Свежий и возвратный этилбензол, разбавленный небольшим количеством водяного пара низкого давления из котла-утилизатора 2 подают в испаритель 3 и теплообменник 4, где нагреваются до 520-5300С горячим реакционным газом с температурой 5600С из реактора 5. Перегретый до 7000С водяной пар, вырабатываемый в трубчатой печи I, смешивается с парами сырья перед входом в реактор 5.

Остальное тепло реакционных газов парогазовой смеси дополнительно используется в котле – утилизаторе 2 для получения пара низкого давления. Затем парогазовую смесь охлаждают в системе холодильников 6 водой и рассолом, отделяют в сепараторе 7 конденсат от газа, который используется как топливо в печи I. В сепараторе 8 конденсат разделяют на водную и органическую фазы. Последнюю, состоящую из непревращенного этилбензола, стирола и побочных продуктов (бензола, толуола), называют печным маслом. Оно поступает в колонну 9 на ректификацию, которую проводят с учетом склонности стирола к термической полимеризации. Для ее предотвращения используют ингибиторы (гидрохинон др.), снижают температуру перегонки за счет применения вакуума, сокращают время пребывания стиролсодержащих жидкостей в колоннах путем применения насадок, специальных конструкций кубов и т.д. Разделение затрудняется также близостью температуры кипения этилбензола (1360С) и стирола (1450С). Из печного масла (под вакуумом отгоняют бензол, толуол и большую часть этилбензола в виде дистиллята, который далее в колонне 10 разделяют на бензольно - толуольную фракцию (бентол) - верхний погон. Кубовый продукт - этилбензол – возвращают на дегидрирование. Кубовый продукт колонны 9, содержащий стирол, направляют в вакуум - ректификационную колонну 11, где отгоняют остатки этилбензола вместе с некоторой частью стирола. Эту смесь возвращают на ректификацию в колонну 9. Кубовый продукт колонны 11 подвергают заключительной ректификации в вакуумной колонне 12. Дистиллятом являются 99,8 % стирол – высококачественный мономер. Из кубового остатка колонны 12 в двух перегонных кубах (на схеме не показано) периодически отгоняют более летучие вещества, чем полимеры стирола, и возвращают на ректификацию в колонну 12.

1 – трубчатая печь; 2 – котел-утилизатор; 3,4 - теплообменники; 5 - реактор;

6 - холодильник; 7,8 – сепараторы; 9 - 12 – ректификационные колонны; 13 – дефлегматоры; 14 – кипятильники.

Рис.2 Принципиальная технологическая схема производства стирола.

Разрабатывается метод окислительного дегидрохлорирования, когда смесь водяного пара, паров этилбензола и кислород пропускает через оксидные гетерогенные катализаторы при 600 0С (аналогично окислительному дегидрированию олефинов). И в этом случае устраняется обратимость и эндотермичность реакции, повышается степень конверсии этилбензола при сохранении высокой селективности образования стирола, снижаются энергозатраты.

3. Важнейшие продукты дегидрирования алкилбензолов, их применение

Дегидрированием алкилароматических соединений получают важные в промышленном отношении мономеры – стирол и его гомологи. Они используются для получения синтетических каучуков и пластмасс.

Стирол (С6Н5 - СН=СН2) [1], с.459

СН3

![]()

- Метилстирол (С6Н5 – С =

СН2) [1], с.459

- Метилстирол (С6Н5 – С =

СН2) [1], с.459

Винилтолуолы (СН3-С6Н4 – СН = СН2) [1], с.459

Дивинилбензол (С6Н4(СН = СН2)2) [1], с.460

а - единичный реактор адиабатического типа; б – узел из двух реакторов адиабатического типа с промежуточным подогревом реакционной смеси; в – реактор адиабатического типа с несколькими слоями катализатора и секционированной подачей перегретого пара.

Рисунок 1 – Реакционные узлы для дегидрирования этилбензола

1 – трубчатая печь; 2 – котел-утилизатор; 3,4 - теплообменники; 5 - реактор;

6 - холодильник; 7,8 – сепараторы; 9 - 12 – ректификационные колонны; 13 – дефлегматоры; 14 – кипятильники.