- •Теоретические основы дегидрирования олефинов.

- •Производство бутадиена и изопрена. Реакционная аппаратура. Принципиальная технологическая схема.

- •Наиболее важные продукты дегидрирования парафинов и олефинов (1,3-бутадиен, 2-метил-1,3-бутадиен).

- •Теоретические основы дегидрирования олефинов

- •Производство бутадиена и изопрена. Реакционная аппаратура. Принципиальная технологическая схема.

- •3. Наиболее важные продукты дегидрирования парафинов и олефинов

ЛЕКЦИЯ № 26-2

Тема: Химия и технология дегидрирование парафинов и олефинов.

Теоретические основы дегидрирования олефинов.

Производство бутадиена и изопрена. Реакционная аппаратура. Принципиальная технологическая схема.

Наиболее важные продукты дегидрирования парафинов и олефинов (1,3-бутадиен, 2-метил-1,3-бутадиен).

Теоретические основы дегидрирования олефинов

Химию и технологию процессов дегидрирования олефиновых углеводородов будем изучать в основном применительно бутиленам, изопентену, так как на их основе получаются наиболее важные в научном и практическом отношении мономеры - 1,3-бутадиен (дивинил) и 2-метил-1,3-бутадиен (изопрен). Они являются исходным сырьем для получения различных ценных для народного хозяйства синтетических каучуков и пластмасс.

Дегидрирование

олефинов в термодинамическом отношении

менее благоприятно, чем соответствующих

парафинов. Поэтому в этом случае для

повышения равновесной степени конверсии

при допустимой температуре 600![]() С

приходится реагирующую смесь разбавлять

паром.

С

приходится реагирующую смесь разбавлять

паром.

Дегидрированию

могут подвергаться олефины, полученные

дегидрированием парафинов или из

продуктов крекинга, пиролиза, т.е.

представляют собой смесь изомеров. При

этом характерно, что дегидрируются

только

![]() -олефины

для

-олефины

для

![]() изомеров

необходима предварительная изомеризация

с перемещением двойной связи или

образованием поверхностного радикала

с делекализованными электронами. Покажем

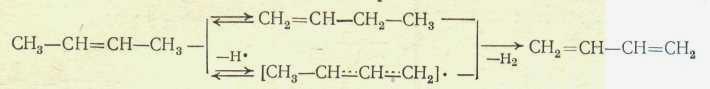

это на примере дегидрирования бутиленов:

изомеров

необходима предварительная изомеризация

с перемещением двойной связи или

образованием поверхностного радикала

с делекализованными электронами. Покажем

это на примере дегидрирования бутиленов:

СН2=СН-СН2-СН3 ↔ СН2=СН-СН2=СН2 + Н2 (1)

(2)

(2)

Из

побочных реакций выделяются процессы

скелетной изомеризации, крекинга и

коксообразования. В результате крекинга

олефинов получаются олифатические

углеводороды С![]() -С

-С![]() .

и

.

и

![]() - бутилены частично изомеризуются в

изобутилен. Эта реакция особенно не

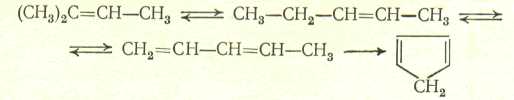

желательна для изоамилена, когда в

результате последовательных превращений,

описываемых уравнениями (6.7.)

- бутилены частично изомеризуются в

изобутилен. Эта реакция особенно не

желательна для изоамилена, когда в

результате последовательных превращений,

описываемых уравнениями (6.7.)

(3)

(3)

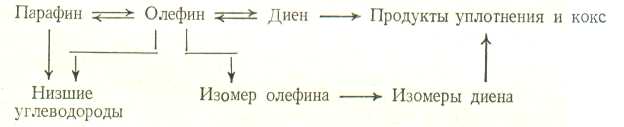

образуется циклопентадиен (ЦПД), который затрудняет выделение и очистку целевого продукта. Главным источником новообразования, как об этом было сказано, являются диеновые углеводороды. Наконец, за счет гидрирования части олефинов водородом, выделяющимся при дегидрировании олефинов в диеновые углеводороды, получается наибольшее количество парафинов. 0ни легко расщепляются, чем соответствующие олефины, с образованием насыщенных углеводородов C -С . В реакционном газе содержатся и оксиды углерода, получающиеся при конверсии некоторой части углеводородов и кокса водяным паром. Схематично дегидрирование олефинов можно представить так:

(4)

(4)

СnH2nC+nH2 (5)

Есть два пути подавления этих последовательно и параллельно протекающих побочных реакций. Так селективность процесса растёт при снижении температуры (так как побочные реакций имеют более высокую энергию активации, чем целевые) и при снижении конверсии исходного сырья (так как не достает времени для протекания вторичных реакций). Выбор температуры и конверсии для каждого конкретного случая определяется в конечном счете соображениями экономии.

В

соответствии с вышесказанным, катализаторы

дегидрирования олефинов должны

способствовать изомеризации

-олефинов,

а

-изомеры

ускорять процесс дегидрирования

последних. В настоящее время этим

требованиям удовлетворяют

кальций-никель-фосфорные катализаторы

(известны под товарным наименованием

КНФ-катализаторы). Их состав соответствует

формуле Ca![]() Ni(PO4)6

c

промотирующей добавкой 2% Cr2О3.

Их выпускают в виде таблеток, колец в

стационарном слое. Существенный

недостаток этих катализаторов - быстрое

закоксовывание. Период работы катализатора

и регенерации чередуют через каждые

15-30 мин. В промежутках между ними реактор

продувают водным паром.

Ni(PO4)6

c

промотирующей добавкой 2% Cr2О3.

Их выпускают в виде таблеток, колец в

стационарном слое. Существенный

недостаток этих катализаторов - быстрое

закоксовывание. Период работы катализатора

и регенерации чередуют через каждые

15-30 мин. В промежутках между ними реактор

продувают водным паром.