- •ХИМИЧЕСКИЕ ТЕХНОЛОГИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ

- •ЛЕКЦИЯ 15. ПРОЦЕССЫ ВИНИЛИРОВАНИЯ

- •1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ВИНИЛИРОВАНИЯ

- •1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ВИНИЛИРОВАНИЯ

- •1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ВИНИЛИРОВАНИЯ

- •1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

- •1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ВИНИЛИРОВАНИЯ

- •1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ВИНИЛИРОВАНИЯ

- •2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

- •1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

- •1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ

- •1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

- •1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

- •1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

- •1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

- •1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

- •1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

- •СРАВНЕНИЕ РАЗЛИЧНЫХ МЕТОДОВ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •СРАВНЕНИЕ РАЗЛИЧНЫХ МЕТОДОВ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

- •ЗАКЛЮЧЕНИЕ

2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

Кроме того, протекают процессы полимеризации и осмоления. С целью подавления чрезмерного развития побочных реакций необходимо поддерживать избыток ацетилена по отношению к уксусной кислоте (уменьшается образование этилидендиацетата) и сравнительно невысокую (60 %) степень конверсии кислоты. В этих условиях выход винилацетата достигает 95÷98 % по уксусной кислоте и 92÷95 % по ацетилену.

Синтез винилацетата в промышленных условиях проводят, обеспечивая соотношение ацетилена к уксусной кислоте, равной от 3,5:1 до 5,0:1 моль. Процесс начинают при 170°С. Необходимость повышения её в конце процесса до 210÷220°C объясняется постепенной дезактивацией катализатора вследствие отложения полимеров и смол на его рабочей поверхности. Давление – атмосферное

2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

Обычно используют трубчатый реактор, охлаждаемый кипящим водным конденсатом, что позволяет генерировать технологический пар для нужд следующих стадий производства. Применяются также реакторы с псевдоожиженным слоем контакта.

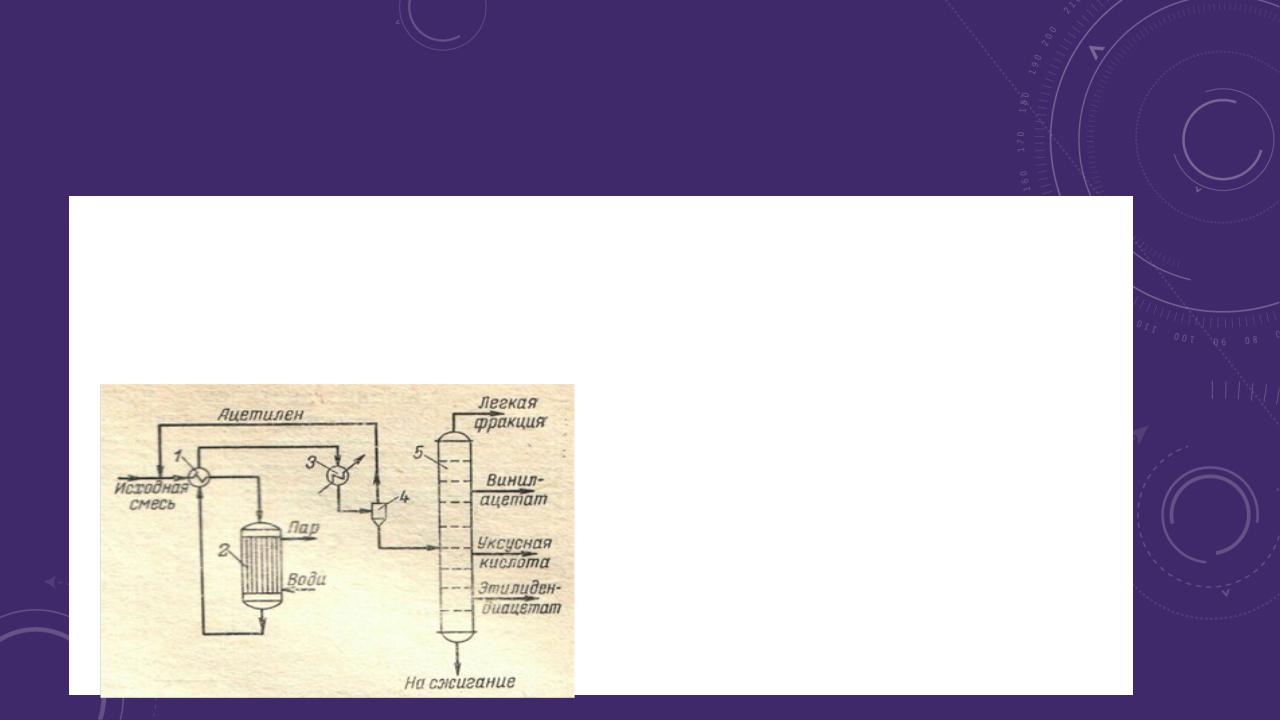

Принципиальная технологическая схема этого процесса представлена на рисунке:

Рис 1. Принципиальная технологическая схема синтеза винилацетата из ацетилена

1 – теплообменник

2 – реактор

3 – холодильник-конденсатор

4 – сепаратор

5 – блок ректификации

6 – компрессор

2. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

Парогазовую смесь исходных веществ подогревают в т/о 1 горячими реакционными газами и подают в реактор 2. Выходящая из реактора газовая смесь последовательно охлаждается в т/о 1 и системе водяных рассольных холодильников 3, где конденсируются все жидкие при н. у. вещества. Непрореагированный ацетилен возвращают на приготовление исходной смеси, и жидкие продукты направляют на разделение в систему ректификационных колонн 5, где последовательно отгоняют лёгкую фракцию, винилацетат, уксусную кислоту и этилидендиацетат. Уксусную кислоту возвращают на реакцию. Тяжёлый остаток в виде полимеров и осмола вывозят на захоронение или сжигают, что является экологической и экономической проблемой.

V. В последнее время особенно популярен способ, в котором в качестве сырья используются этилен, уксусная кислота и кислород. В качестве катализатора применяются соли палладия с добавками, образующими редокс-систему, и ацетаты щелочных металлов. Здесь также возможны жидкофазный и парофазный процессы. Причем жидкофазный процесс может осуществляться как по одностадийному, так и по двухстадийному вариантам. Суммарная реакция такого процесса может быть представлена следующим образом:

CH2=CH2 +CH3COOH +0.5O2 →CH2=CHCOOCH3

1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

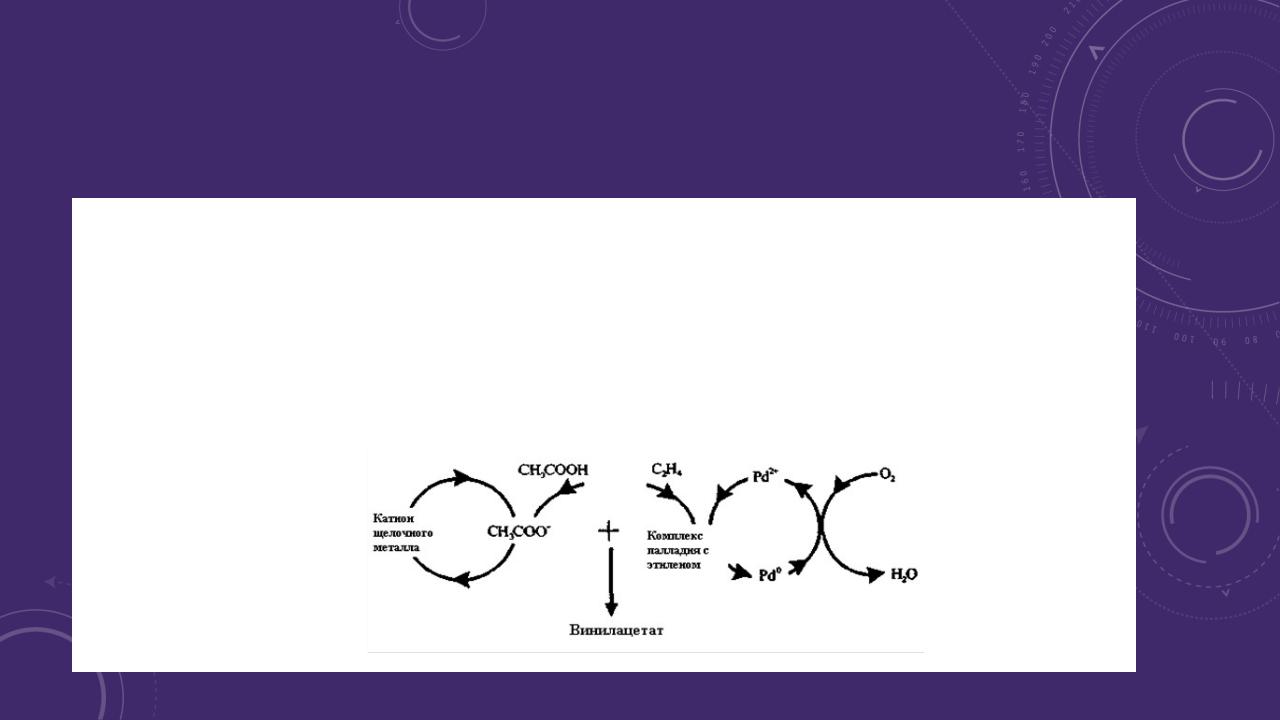

В парофазном методе окисление этилена с целью получения винилацетата осуществляется на твердом катализаторе (соли палладия или металлический палладий на оксиде алюминия или силикагеле). В этом процессе функцию катализаторов окисления и промоторов выполняет инертный пористый носитель. Вместе с тем в обоих процессах обязательна добавка катиона щелочного металла. Поэтому схема механизма основной

реакции может быть представлена следующим образом [2]:

1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

В парофазном процессе благодаря диспергированию палладия на поверхности носителя возникает непосредственный контакт кислорода с атомами палладия. Природа активации этилена в жидкофазном и парофазном процессах различна [2].

Механизм действия гетерогенного палладиевого катализатора пока не установлен, однако есть основания считать, что он аналогичен механизму гомогенного процесса и включает стадии образования и превращения этилен - палладиевых комплексов [2].

В парофазном процессе со стационарным слоем катализатора начальная концентрация палладия на носителе составляет от 1 до 5% и уменьшается в процессе работы до 0,5%. При этом скорость образования винилацетата достигает 200 г/л·ч. При работе катализатора в псевдоожиженном слое его производительность удается повысить (до 1000 г/л·ч). Однако возможность промышленного осуществления такого процесса вызывает сомнение из-за значительного уноса катализатора. Вследствие высокой стоимости палладия его потери должны быть не более 2,2 г на 1т винилацетата. Только тогда затраты на катализатор будут такими же, как и в ацетиленовом парофазном процессе. [2]

1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ

ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

Так как нижний предел взрывоопасной концентрации при 0,7-0,8 МПа составляет ~1% (об) кислорода, то на входе в реактор парогазовая смесь должна содержать не больше 7% (об) кислорода. За один проход в реакцию вступает 60-70% кислорода. Тогда содержание кислорода в циркулирующем газе составляет ≈ 3% (об) по отношению к сухому газу. За один проход конверсия этилена составляет 10-15% (мас), а уксусной кислоты - 15-30% (мас). Однако суммарный выход винилацетата и ацетальдегида в обоих процессах практически одинаков [2].

Парофазный процесс характеризуется меньшим выходом побочных продуктов и, прежде всего, ацетальдегида и полимеров. Не образуются хлорорганические соединения, что объясняется отсутствием хлор - ионов в парофазном процессе. Небольшой выход ацетальдегида объясняется малым сроком пребывания винилацетата и воды на поверхности катализатора и, следовательно, незначительным гидролизом винилацетата. Общие потери этилена в этом процессе составляют (в %): утечка - 1; образование СО2 - 5-15; ацетальдегида - 0,5-2; полимеров - 0,5-2. При этом основной побочной реакцией (6) является полное окисление этилена [2]:

С2Н4 + 3О2 → 2СО2 + 2Н2О (1.6) [2]

1.1.5 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПАРОФАЗНОГО МЕТОДА ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ ЭТИЛЕНА

Выход винилацетата по этилену составляет 91-94%, а по уксусной кислоте - 95-100%. Общий выход винилацетата достигает 91%, СО2 - 8%, других примесей - 1%. Процесс

проводится при давлении 0,1-0,7 МПа и температуре 175-200 °С. При этих условиях срок службы катализатора, находящегося в стационарном состоянии, не превышает 2,5 лет [2].

Известен промышленный способ непрерывного парофазного получения винилацетата из этилена, уксусной кислоты и кислорода на гетерогенном катализаторе с повышением содержания кислорода на входе в реактор [7]. Процесс также ведётся с частичной заменой этилена в реакционной смеси предельными углеводородами (этаном, пропаном или их смесью) [8]. Также в промышленности известен интегрированный способ получения винилацетата [9].

1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

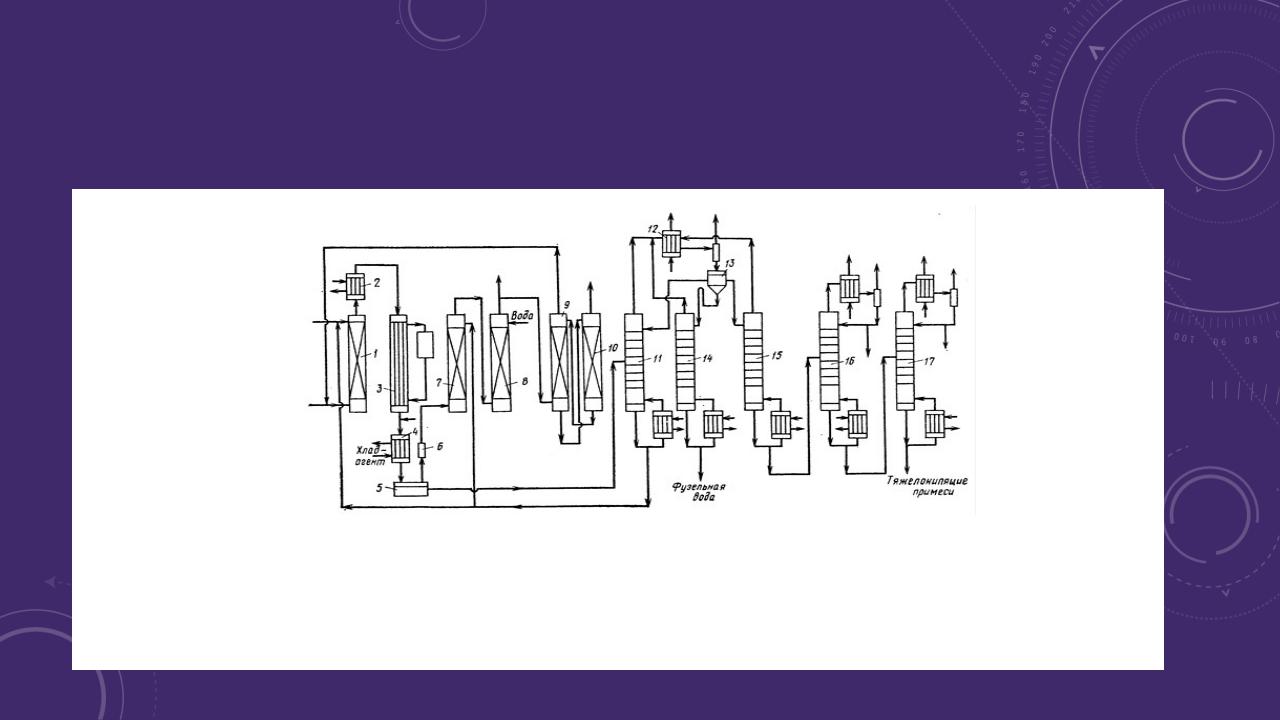

Один из вариантов технологической схемы процесса представлен на рисунке 3 [2].

Свежая уксусная кислота смешивается с возвратной уксусной кислотой и поступает в паровой нагреватель 1. В нижнюю часть этой колонны подается смесь свежего этилена и возвратной смеси этилена с кислородом. Следовательно, испарение уксусной кислоты проводится в токе газа при более низких температурах. При этом кислота отделяется от нелетучих примесей [2].

Парогазовая смесь вводится сверху в трубчатый вертикальный реактор 2. Трубы реактора заполнены катализатором, а в межтрубное пространство подается для отвода тепла водный конденсат; получаемый пар используется на внутризаводские нужды. Из реактора продукты реакции поступают

вхолодильник, где охлаждаются от 4 до 0° С. При этом часть продуктов конденсируется. Конденсат отделяется от парогазовой смеси в сепараторе 3. Несконденсировавшиеся газы после сжатия компрессором 4 подаются в абсорбер 5. Абсорбция может быть осуществлена, например, пропиленгликолем или водным раствором уксусной кислоты. Последний случай не требует введения

всистему постороннего вещества и позволяет использовать винилацетат - сырец в качестве обезвоживающего агента при получении безводной уксусной кислоты - рецикла (очевидно, в данном случае уксусная кислота используется в качестве абсорбента) [2].

1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

1 – колонна-испаритель; 2 – подогреватель; 3 – реактор; 4 – холодильник-конденсатор; 5 – сепаратор; 6 – компрессор; 7-9 – абсорберы; 10 – десорбер; 11, 16, 17– ректификационные колонны; 12 – конденсатор; 13 – флорентийский сосуд; 14,15 – отгонные колонны

Рисунок 3 - Технологическая схема производства винилацетата парофазным методом

1.1.6 ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

Конденсат направляется на разделение в ректификационную колонну 11. Несконденсированные продукты с некоторым количеством кислоты и воды (за счет уноса) поступают в абсорбер 8, орошаемый водой, для улавливания, прежде всего кислоты. Водный раствор кислоты также поступает в ректификационную колонну 11. Очищенные от кислоты газы направляются на очистку от СО2 в абсорбер 9, орошаемый водой или раствором Na2CO3. Часть газов отводится из системы с целью вывода инертных газов. Очищенные от СО2 газы (этилен и кислород) возвращаются в колонну 1. Абсорбент из абсорбера 9 направляется в десорбер 10, откуда возвращается в абсорбер 9, а СО2 выводится из системы [2].