2 Технология производства

2.1 Выбор и обоснование метода производства

Современные подходы к очистке сточных вод включают комплекс методов, основанных на физико-механических, химических и биохимических принципах. Эти способы позволяют эффективно устранять из водной среды нерастворимые взвеси, коллоидные системы, а также растворенные вещества органической и неорганической природы. Определение оптимальной схемы очистки осуществляется с учетом характеристик загрязненной воды и нормативов к степени ее очистки.

Наиболее значимые улучшения технологии достигаются благодаря использованию водорастворимых высокомолекулярных соединений. Добавление небольших количеств этих веществ к традиционным коагулянтам или использование их вместо последних способствует образованию крупных хлопьев, увеличивает их прочность, стабилизирует процесс очистки даже в сложных условиях и улучшает качество обработанной воды.

В настоящее время синтетические флокулянты активно используются в химической отрасли для эффективного разделения твёрдой и жидкой фаз, что позволяет существенно ускорить производственные процессы.

Использование синтетических флокулянтов в технологии очистки сточных вод обладает рядом преимуществ:

- способность эффективно удалять различные виды загрязнений, отличающиеся как по химическим свойствам, так и по фазовому состоянию;

- эффективная работа очистных установок как при постоянном, так и при циклическом функционировании, сопровождающаяся удобной регулировкой рабочих параметров;

- универсальность решения, обеспечивающая оперативное реагирование на колебания характеристик исходной воды;

- современные средства автоматизации, включая возможность удаленного контроля и управления всеми стадиями водоочистки.

2.2 Описание технологии производства

В процессе синтеза суспензионного ПВХ образуются различные категории сточных вод с примесями:

˗ технологические жидкости, возникающие при синтезе поливинилхлорида из обессоленной воды, входящей в состав полимеризационной среды (маточный раствор);

˗ промывочные растворы, появляющиеся при очистке аппаратуры и мойке производственных помещений;

˗ уплотнительные жидкости, отводимые от насосных сальниковых устройств;

˗ ополаскивающие составы после обработки оборудования, контактировавшего с инициатором полимеризации в производственном корпусе 1304 в,вр/8;

˗ жидкие отходы из гидрозатворов емкостей, содержащих ингибиторы полимеризационного процесса;

˗ пропарочные конденсаты после обработки коммуникаций и аппаратуры, контактировавшей с этиленгликолем в корпусе 1304 в,вр/9;

˗ щелочные стоки от установки очистки винилхлорида;

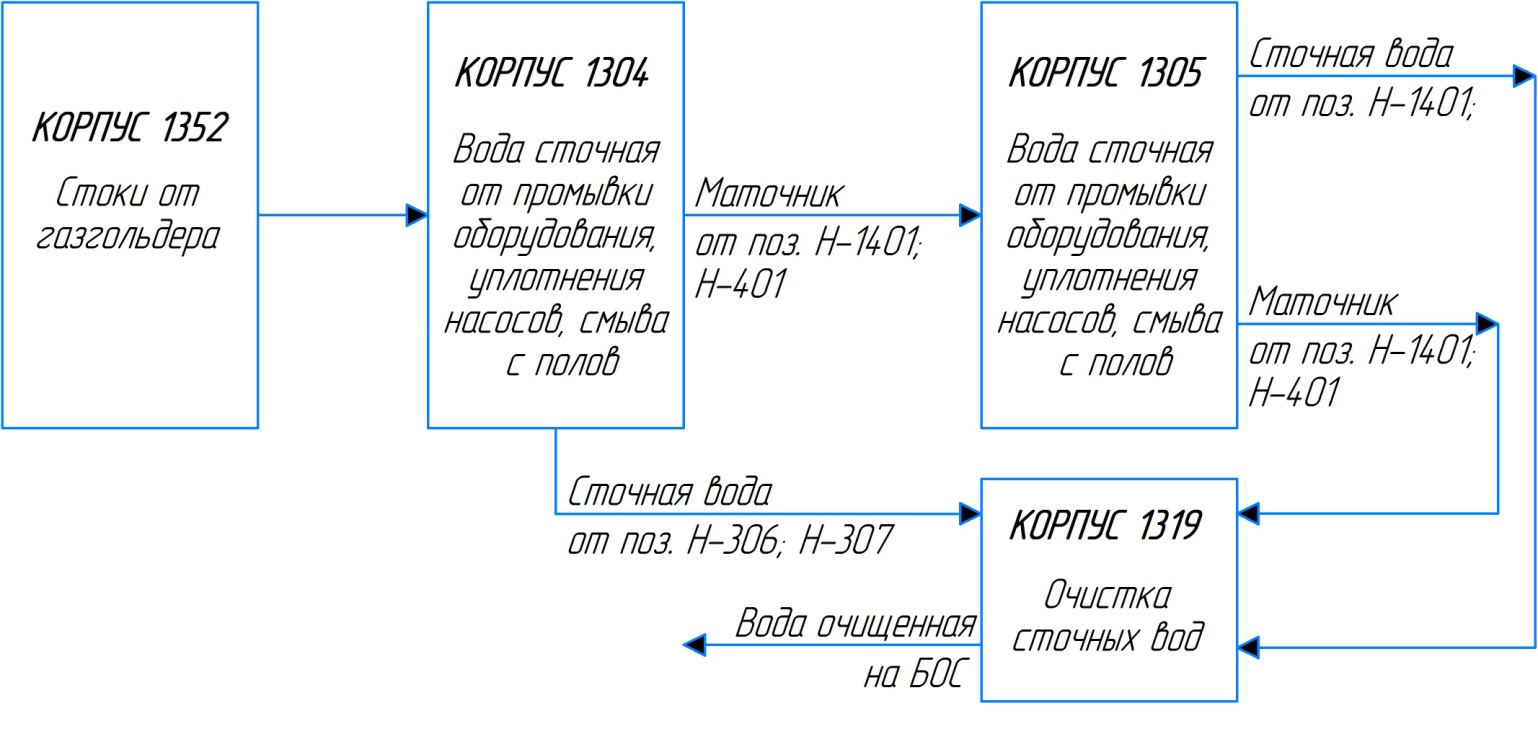

Схематическое изображение процесса образования сточных вод приведено на рисунке 2.1.

Рисунок 2.1 – Схематическое изображение процесса образования сточных вод

После завершения процедуры удаления летучих соединений, очищенная вода из корпуса 1304в,вр перекачивается насосными агрегатами через магистральный трубопровод к эстакадному узлу. На этом участке происходит ее смешение с технологическими потоками маточника, поступающего из корпуса 1305, а также со стоками, образующимися в процессе эксплуатации насосного оборудования, санитарной обработки производственных агрегатов и мойки рабочих поверхностей. Объединенный поток направляется в корпус 1319, где расположены установки локальной очистки, предназначенные для удаления остаточных примесей поливинилхлорида из производственных сточных вод.

На входном трубопроводе установлен фильтр-коркоотделитель Ф-1, предназначенный для улавливания и удаления полимерных отложений. Перекачка сточных вод осуществляется насосом Н-1, который подает жидкость в батарею мультигидроциклонов Х-1-1,2.

Каждый мультигидроциклонный элемент оборудован регулирующими устройствами. В нижней части аппарата установлены песчаные насадки, позволяющие контролировать расход и концентрацию взвешенных частиц. Верхние сливные линии, через которые отводится осветленная жидкость, также оснащены регулирующими насадками для поддержания требуемого качества очистки.

Контроль работы системы осуществляется путем регулярного отбора и анализа проб. Массовая концентрация взвешенных веществ в нижнем сливе проверяется по пробам суспензии, а степень осветления воды контролируется по анализам проб, отбираемых из воздухоотделителей Е-1-1,2, установленных на линиях верхнего слива. В штатной ситуации используется одна секция гидроциклонов, при необходимости может быть задействована вторая линия.

После прохождения батареи мультигидроциклонов Х-1-1,2 осветленная жидкость через воздухоотделительные устройства Е-1-1,2 поступает в осветлитель Х-2. Аппарат оснащен встроенной фильтрующей системой. В осветлителе протекают процессы флокулообразования, сопровождающиеся осаждением хлопьевидных образований с включениями поливинилхлорида.

Регенерация фильтрующего материала осуществляется с периодичностью один раз в 14 дней путем промывки продолжительностью 15 минут. Для этого используется насос Н-3, который подает воду из емкости Е-3 с расходом 6,3 м³/ч. Образующиеся в процессе промывки загрязненные воды отводятся через грязевые коммуникации осветлительного аппарата в шламовый уплотнитель.

Контроль уровня водной среды в осветлителе Х-2 осуществляется посредством визуального наблюдения за переливом через смотровой фонарь, установленный на отводящем трубопроводе очищенной воды. Этот трубопровод соединен с фильтрующей камерой, оборудованной полимерной загрузкой и интегрированной в конструкцию осветлителя.

Образовавшийся в процессе очистки шлам, представляющий собой скоагулированные частицы загрязнений, осевшие на тонкослойных модулях, непрерывно отводится в специализированный шламовый уплотнитель Е-2. Данная система обеспечивает стабильную работу осветлительного оборудования и поддерживает требуемое качество очистки сточных вод.

Для повышения эффективности процесса флокуляции и укрупнения частиц перед подачей сточных вод в осветлитель вводится раствор флокулянта. Приготовление рабочего раствора осуществляется непосредственно в дозирующей емкости Р-1, где происходит тщательное смешение одного литра 30%-ного концентрата флокулянта с очищенной сточной водой. Процесс приготовления сопровождается интенсивным перемешиванием с помощью мешалки в течение не менее 30 минут для обеспечения полной гомогенизации раствора.

Готовый флокулирующий реагент подается в основной поток сточных вод, что способствует образованию крупных, хорошо осаждающихся хлопьев и существенно повышает эффективность последующего осветления. Уровень раствора в емкости поз. Р-1 контролируется и поддерживается в пределах (300÷800) мм поз.8.1. При уровне 300 мм и 800 мм подается сигнал. При уровне 800 мм отключается насос Н-3, подающий очищенную воду в аппарат. Расход флокулянта составляет 10 дм³/ч.

Очищенные сточные воды после осветлителя Х-2 направляются самотеком в резервуар Е-5.Уровень жидкости (поз. 14.1) поддерживается в диапазоне 100–1500 мм, с сигнализацией при достижении верхнего (1550 мм) и нижнего (50 мм) пределов. При падении уровня ниже минимального - отключается насос Н-5. Температура воды в емкости Е-5, не должна превышать 45 °С и контролируется датчиком поз. 13.1. Осветленная вода из резервуара Е-5 перекачивается насосом Н-5 на БОС. Концентрация загрязняющих веществ в очищенной воде проверяется лабораторным анализом проб, отбираемых на выходе из осветлителя Х-2.

Часть очищенной воды поступает в емкость Е-3 и применяется для промывки технологического оборудования. Уровень в емкости поз. Е-3 контролируется и поддерживается поз.10.1 в пределах (100÷2300) мм.

Выходящий из осветлителя Х-2 осадок, а также шлам из нижнего слива мультигидроциклонов Х-1 поступает самотеком в уплотнитель Е-2. Для агрегирования частиц ПВХ и последующего осаждения их перед вводом в шламовый уплотнитель в сточную воду также добавляется 0,1% раствор флокулянта из емкости поз. Р-1, расход которого контролируется поз. 20.1, 20.2.

Уплотнение шлама в аппарате Е-2 происходит в течении 350 часов за счет давления столба жидкости. В этот период осуществляется удаление избытка осветленной воды из уплотнителя шлама и направляется на повторное осветление в аппарат Х-2. Контроль за уровнем в шламонакопителе осуществляется поз. 16.1, датчики которого расположены на высоте 1,5 и 6,2 м. При этих уровнях дается сигнал на отключение и включение насоса Н-2 и отводе шлама.

Уплотненный шлам из аппарата Е-2 подается для обезвоживания на центрифугу Н-4 за счет гидростатического давления столба суспензии в уплотнителе, в конце передавливания – с помощью винтового насоса Н-2 через расширительную емкость Е-4.

Концентрированный осадок помещается в гибкие емкости и передается заказчику в качестве побочного продукта для применения при строительстве дорог или изготовлении второстепенных конструкций. При отсутствии прямых покупателей, данный осадок фасуется в полиэтиленовые пакеты непосредственно в процессе центрифугирования и направляется на специализированный полигон для утилизации производственных отходов.