- •Содержание

- •Аннотация

- •Введение

- •1. Анализ состояния проблемы

- •1.1. Состояние проблемы

- •1.2 Обзор существующих конструкций гайковерта

- •1.3. Обзор научных публикаций и патентов ударного гайковерта

- •1.4. Выводы по разделу

- •2. Проектно-конструкторский раздел

- •2.1. Описание предлагаемого устройства и принцип его работы

- •2.2. Расчетная часть

- •2.2.1 Расчет валов

- •2.2.2 Расчет зубьев статора на срез

- •2.2.3 Расчет посадки с натягом зубчатого ротора с валом

- •2.2.4 Расчет зубьев статора на смятие

- •2.3. Вывод по разделу

- •3. Производственно-технологический раздел

- •3.1. Общие положения организации выполнения то и тр автомобилей

- •3.2. Особенности организации то и тр автомобилей

- •3.3. Разработка технологической карты то и ремонта, выбор потребного оборудования, приборов, инструментов материалов

- •3.4. Выводы по разделу

- •4. Раздел по охране труда и природы

- •4.1. Общие требования безопасности жизнедеятельности на предприятии

- •4.2. Требования безопасности, предъявляемые к проектируемому ударному гайковерту

- •4.3. Требование безопасности при использовании ударного гайковерта

- •4.4. Расчет искусственного освещения, вентиляции, отопления

- •4.5. Экологическая безопасность

- •4.6. Выводы по разделу

- •5. Организационно-управленческий раздел

- •5.1. Технико-экономическая оценка конструкторской разработки

- •5.1.1. Общие положения технико-экономической оценки конструкторской разработки

- •5.1.2. Расчет себестоимости модернизации ударного гайковерта

- •5.1.3. Расчет показателей экономической эффективности

- •5.2. Выводы по разделу

- •Заключение

- •Список использованных источников и литературы

2.2.3 Расчет посадки с натягом зубчатого ротора с валом

Для получения оптимального качества изделий необходимо нормировать и контролировать точность линейных и угловых размеров, формы и расположения поверхностей деталей и узлов, а также волнистость и шероховатость поверхности детали.

Правильное решение этих вопросов имеет огромное экономическое и производственное значение, так как оно определяет:

Выбор станков и инструментов для обработки деталей.

Необходимую квалификацию рабочих.

Режимы обработки деталей и их себестоимость.

Технологию сборки изделия.

Различия в причинах возникновения отклонений геометрических характеристик от необходимых при сравнении друг с другом, а также различия в средствах контроля привело к тому, что отклонения геометрических характеристик от нормативных стали подразделять на отклонения размеров, формы и расположения, шероховатость поверхности.

Нормируются все эти геометрические характеристики разными стандартами, но при решении вопросов точности детали все требования увязывают воедино.

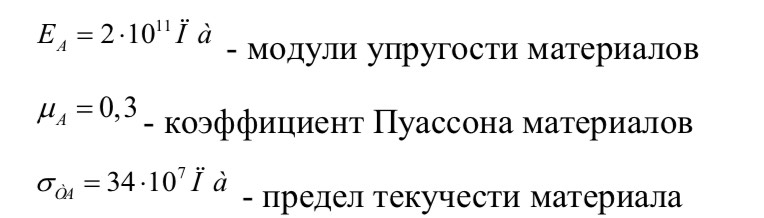

Исходные данные:

Рос=600 Н – осевая нагрузка

d =0,042м – номинальный размер соединения

d1 =0,030м – внутренний диаметр

d2 = 0,050мм – наружный диаметр

L =0,040мм – длинна соединения

Материал гильзы – Сталь ХВГ; материал Корпуса– Сталь 15Л.

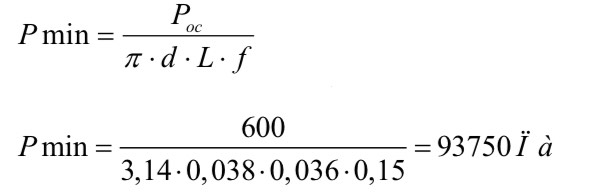

1) Определяем минимальное давление соединения:

(2.16)

(2.15)

2) Определяем коэффициент Лямэ:

(2.18)

(2.17)

где f – коэффициент силы трения сталь о сталь, равный 0,15.

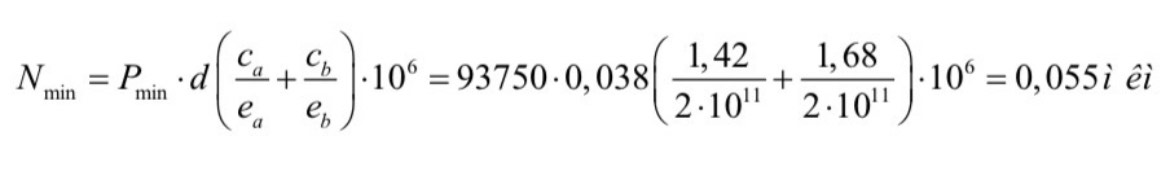

3) Определяем минимальный натяг:

(2.19)

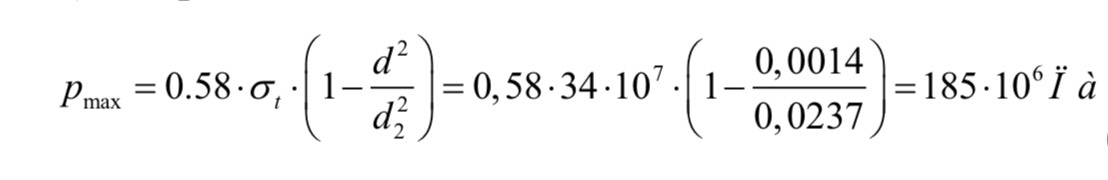

4) Определяем максимальное давление:

(2.20)

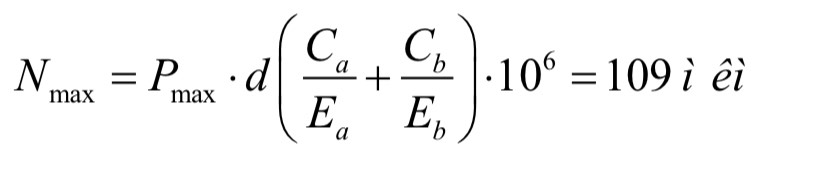

5) Определяем максимальный натяг:

(2.21)

6) Примем RZA = RZB = 1,25 мкм, тогда [5]:

N’max=Nmax +1.2*(Rza +Rzb) =109+1,2(1,25+1,25) =112 мкм. (2.22)

N’min =Nmin +1.2(Rza +Rzb) =0,055+1.2(2,5+2,5) =3,055 мкм. (2.23)

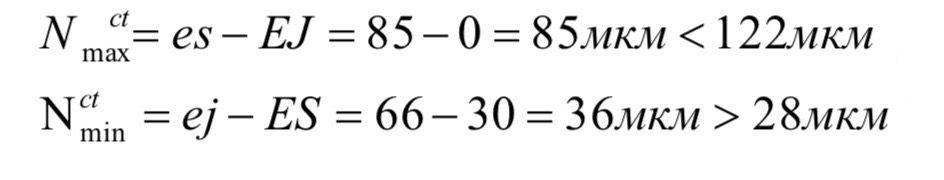

7) Подбираем стандартную посадку [10] по ГОСТ 25347-82

(2.24)

8) Осуществляем проверку:

(2.25)

т.е. соблюдаются оба условия, посадка выбрана правильно.

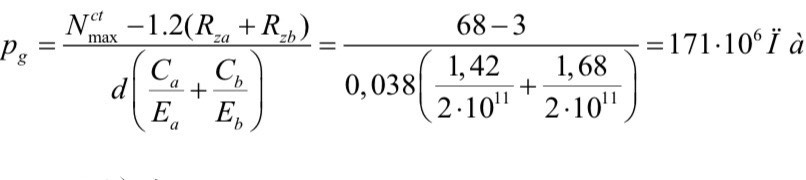

9) Определяем величину действительного давления в соединении

(2.26)

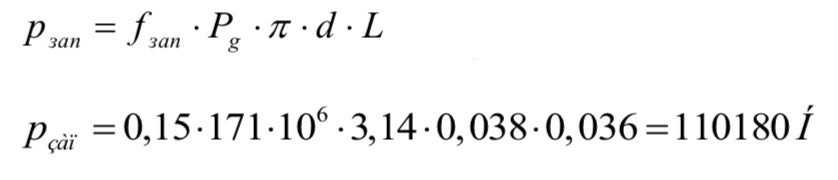

10) Определяем усилие запрессовки [8]:

(2.28)

(2.27)

где fзап – коэффициент запрессовки, равный 0,15.

По величине усилия определяем, что запрессовку можно осуществить гидравлическим прессом.

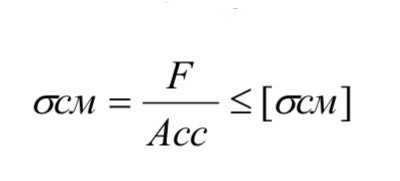

2.2.4 Расчет зубьев статора на смятие

Расчет на смятие носит условный характер и ведется в предположении, что силы взаимодействия между деталями равномерно распределены по поверхности контакта и во всех точках нормальны к этой поверхности.

Соответствующая расчетная формула имеет вид

(2.29)

Здесь F — нагрузка на одну соединительную деталь;

![]() —

расчетная площадь смятия;

—

расчетная площадь смятия;

![]() —

допускаемое напряжение на смятие

—

допускаемое напряжение на смятие

115≤165

Условие прочности выполнено: для деталей из малоуглеродистой стали

![]() для деталей из среднеуглеродистой

стали

для деталей из среднеуглеродистой

стали

![]() для чугунного литья

для чугунного литья

![]() .

.

Часто контактирующие детали изготовлены из различных материалов; в этих случаях при выборе допускаемого напряжения ориентируются на материал той детали, прочность которого меньше.