лабы / материалкалаба2

.docxМИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет

«ЛЭТИ» им. В.И. Ульянова (Ленина)

Кафедра физической химии

отчет

по лабораторной работе №2

по дисциплине «Материаловедение»

ТЕМА: ИЗМЕРЕНИЕ МИКРОТВЕРДОСТИ МАТЕРИАЛОВ

Студентка гр. 358 |

|

. |

Преподаватель |

|

Карпов О. Н. |

Санкт-Петербург

2025

Основные теоретические положения

Твердость – способность материала сопротивляться внедрению в него другого, более твердого тела под действием определенной нагрузки.

Твердость материалов определяют при помощи воздействия на их поверхность наконечника, называющегося индентором. Индентор изготавливается из высокопрочного малодеформирующегося материала (закаленная сталь, алмаз, сапфир и т. п.) и имеет форму шарика, конуса, пирамиды или иглы.

Существует несколько способов измерения твердости, различающихся по характеру воздействия индентора на поверхность исследуемого материала. Твердость можно измерять вдавливанием индентора (способ вдавливания), царапанием поверхности (способ царапания), ударом или же по отскоку. Твердость, определенная царапанием, характеризует сопротивление раз рушению (для большинства материалов путем среза); твердость, определенная по отскоку, характеризует упругие свойства; твердость, определенная вдавливанием, – сопротивление пластической деформации.

Порядок выполнения работы

Используемое оборудование

1 – основание; 2 – тумблер блока питания; 3 – регулятор силы света осветителя; 4 – микрометрические винты перемещения предметного столика; 5 – фиксатор положения предметного столика; 6 – предметный столик; 7 – тубус микроскопа; 8 – винты юстировки рабочих осей; 9 – фиксатор перемещения тубуса; 10 – фиксатор окулярного микрометра; 11 – окулярный микрометр; 12 – наклонная монокулярная насадка; 13 – барашек грубого перемещения тубуса; 14 – барашек микрометрического перемещения тубуса; 15 – держатель тубуса; 16 – винт-фиксатор держателя тубуса; 17 – регулирующая гайка вертикального положения держателя тубуса; 18 – лампа; 19 – осветительное устройство; 20 – колонка опорная; 21 – светофильтры осветителя; 22 – ручка поворота предметного столика; 23 – сменная пластина для плоских образцов; 24 – штепсель осветителя; 25 – фиксирующий винт механизма нагружения; 26 – рукоятка арретира для приложения/снятия нагрузки; 27 – регулирующая гайка вертикального положения механизма нагружения; 28 – фиксатор наклонной монокулярной насадки; 29 – воздушный демпфер механизма нагружения; 30 – цилиндрический шток механизма нагружения; 31 – гири в виде дисков с прорезями; 32 – держатель индентора; 33 – фиксатор индентора; 34 – индентор, закрепленный в оправке; 35 – ручной минералогический прессик; 36 – призматический держатель для цилиндрических образцов; 37 и 38 – пружины механизма нагружения; 39 – объектив микроскопа; 40 – объект-микрометр (эталонная шкала).

Рисунок 1 – Прибор ПМТ-3М для измерения микротвердости: а) – общий вид; б) – схема нагружения.

Также используем программу ImageJ.

В работе использована сталь (30 г), t=10 сек.

Обработка результатов

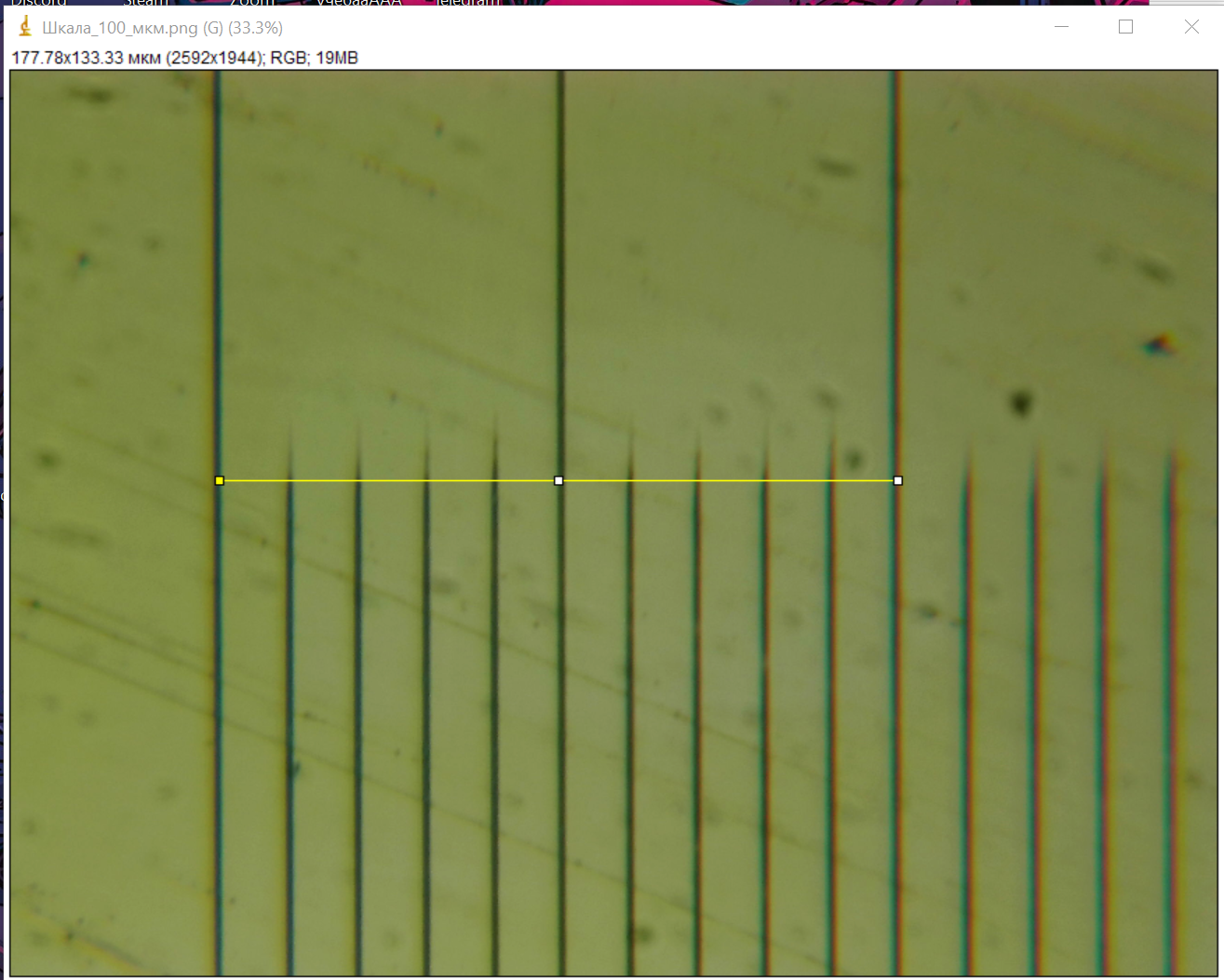

Фотография эталонной шкалы, выданной преподавателем:

Рисунок 2 – Эталонная шкала.

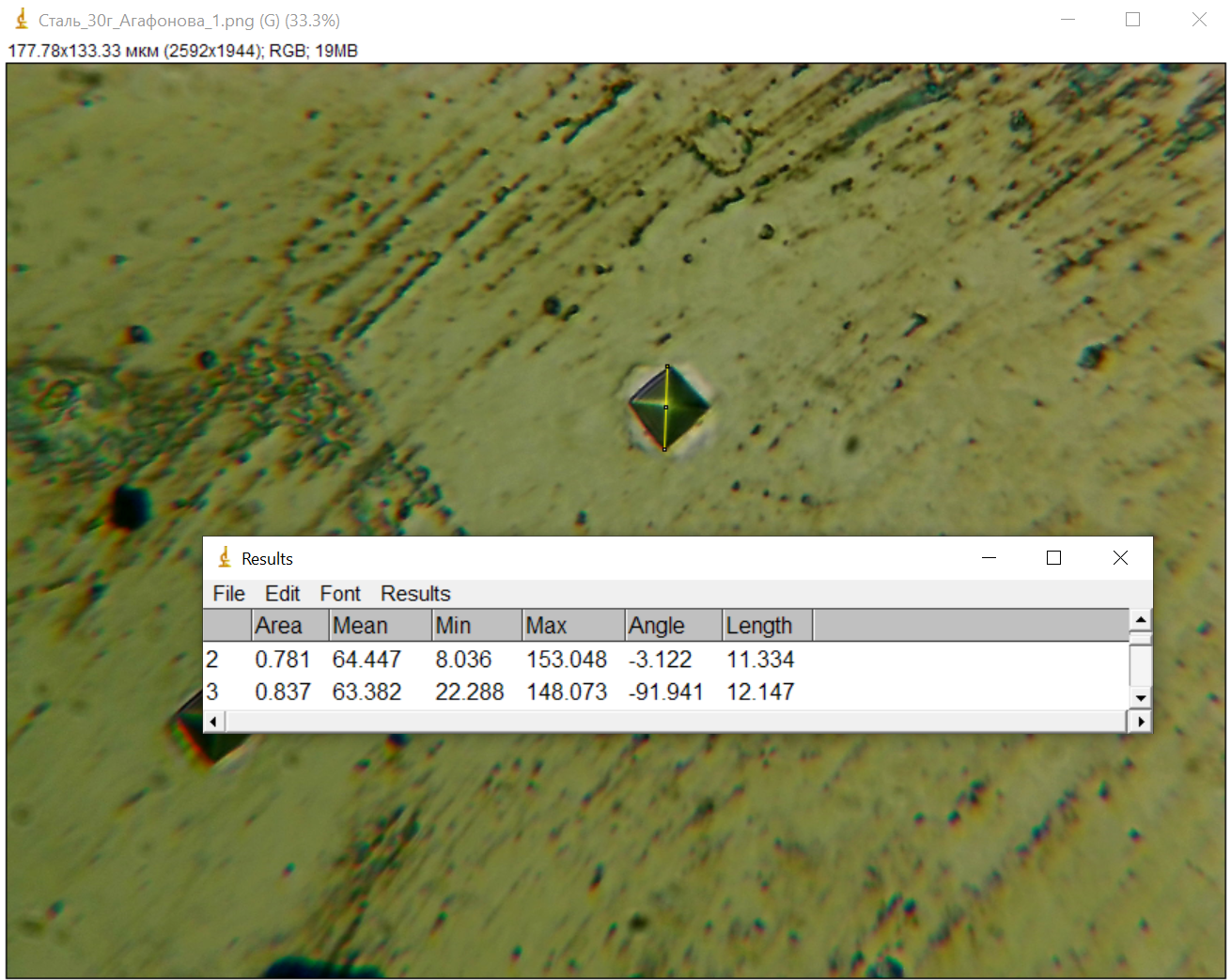

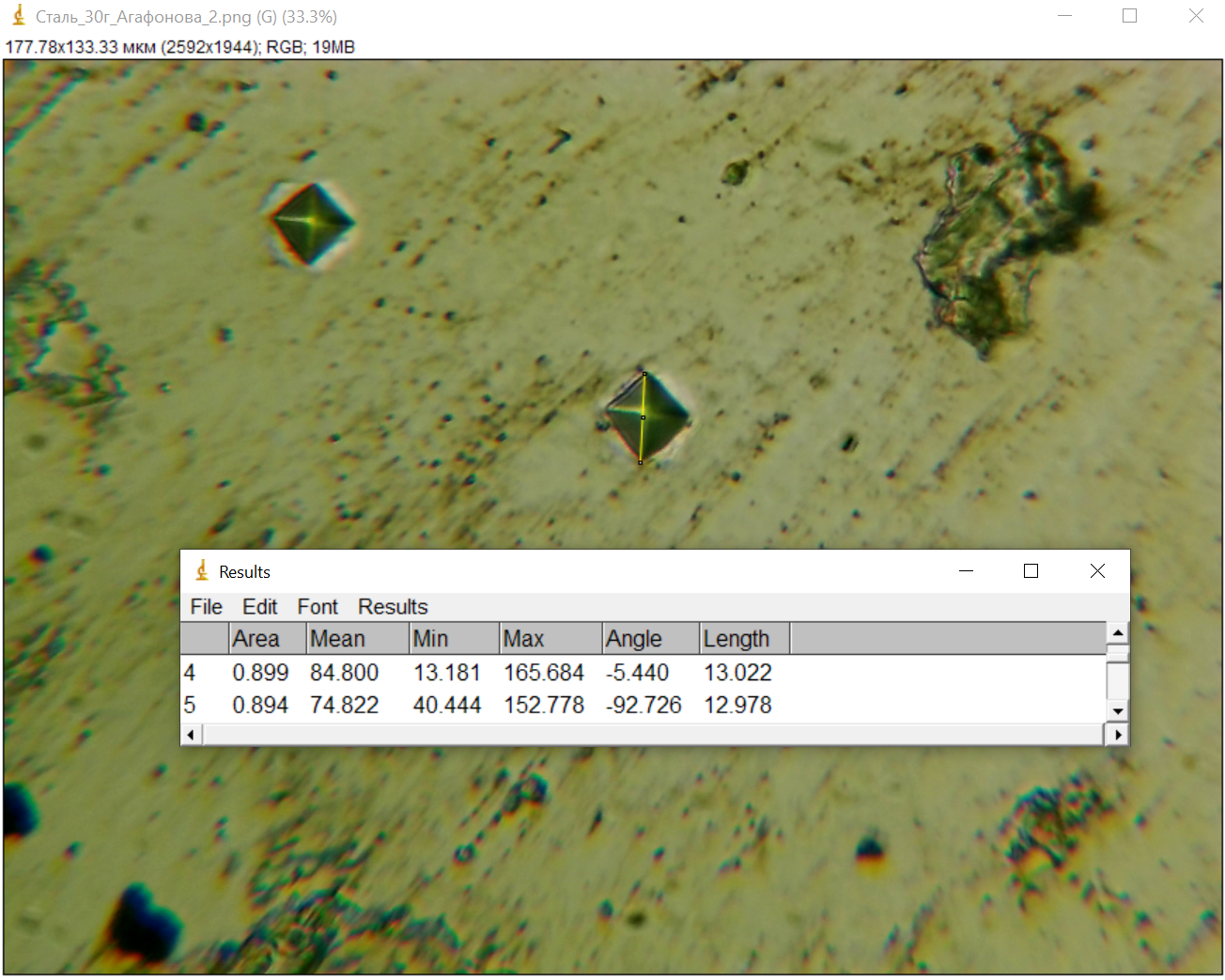

Представим ниже снимки экранов измерений в ImageJ для первых двух микрофотографий образца с отпечатками алмазной пирамидки:

Рисунок 3 – Отпечатки алмазной пирамидки для первых двух снимков

Полученные данные по нахождению диагоналей отпечатков по всем десяти фотографиям представлены в таблице 1.

Усредним длины отпечатков:

Далее определим микротвердость по формуле:

где

где

– нагрузка от индикатора (статическая

сила), выраженная в Н;

– нагрузка от индикатора (статическая

сила), выраженная в Н;

– диагональ отпечатка, выраженная в

мм;

– диагональ отпечатка, выраженная в

мм;

– ускорение свободного падения 9.80665

– ускорение свободного падения 9.80665

.

.

Нагрузку индикатора можем найти как:

Далее найдем среднее значение микротвердости для исследуемого материала:

Вычислить

среднеквадратичное отклонение значения

микротвердости

можно по формуле:

можно по формуле:

где выражение в числителе:

Все полученные данные представлены в таблице 1:

Таблица 1 – протокол результатов измерения отпечатков микротвердости

Материал |

№ измерения |

Длинна диагонали |

|

|

( |

|

||||||

|

|

|

||||||||||

Сталь 30г |

1 |

11.3 |

12.1 |

11.7 |

406.408 |

346

49 |

60.044 |

3605.282 |

||||

2 |

13.0 |

13.0 |

13.0 |

329.190 |

-17.174 |

294.946 |

||||||

3 |

13.7 |

13.8 |

13.75 |

294.258 |

-52.106 |

2715.035 |

||||||

4 |

11.8 |

12.4 |

12.1 |

379.982 |

33.618 |

1130.17 |

||||||

5 |

11.5 |

12.6 |

12.05 |

383.142 |

36.778 |

1352.621 |

||||||

6 |

12.2 |

11.8 |

12.0 |

386.341 |

39.977 |

1598.161 |

||||||

7 |

11.8 |

12.6 |

12.2 |

373.778 |

27.414 |

751.527 |

||||||

8 |

12.0 |

12.4 |

12.2 |

373.778 |

27.414 |

751.527 |

||||||

9 |

14.2 |

14.3 |

14.25 |

273.970 |

-72.394 |

5240.891 |

||||||

10 |

14.1 |

15.0 |

14.55 |

262.790 |

-83.574 |

6984.613 |

||||||

Выводы: В ходе проведения данной лабораторной работы были рассмотрены микрофотографии (10 шт.) образца материала с нанесенными отпечатками алмазной пирамиды. В программе «ImageJ» были рассчитаны длины и высоты данных отпечатков.

По

полученным значениям была вычислена

микротвердость

,

среднеквадратичное

значение микротвердости

.

Итоговый результат имеет вид:

По «сравнительной таблице значений твердости», полученный результат позволит нам классифицировать материал, использованный в работе как: плохо поддающаяся обработке резанием инструментальная сталь, закаленная, высоколегированная сталь, литейная сталь, сталь мартенситного класса, нержавеющая сталь.

)

)