- •Введение

- •1. Распределение земляных масс на выбранном участке

- •1.1. Разбивка участка на массивы

- •1.2. Выбор возможных средств механизации.

- •1.3. Распределение земляных масс на заданном участке на основе линейного программирования.

- •2 Детальная разработка принятого варианта.

- •Определение состава комплекта машин и состава комплексной бригады.

- •3. Проектирование технологической карты на разработку выемки экскаватором прямая лопата

- •3.1Технологическая карта на разработку выемки экскаватором прямая лопата с транспортировкой грунта в насыпь автосамосвалами

- •3.2Технологическая карта на разработку выемки экскаватором-драглайном с транспортировкой грунтов насыпь автосамосвалами

- •4. Разработка технологии производства подготовительных работ

- •Список используемой литературы

3.2Технологическая карта на разработку выемки экскаватором-драглайном с транспортировкой грунтов насыпь автосамосвалами

3.2.1Область применения

Технологическая карта предусматривает разработку выемок экскава- торами-драглайнами с ковшом емкостью 0,8…1,5 м3 с погрузкой грунта в автосамосвалы и его транспортировкой в насыпь или отвал. Наиболее эф- фективно применять драглайны при сравнительно небольших рабочих от- метках выемок – до 3,5–5,0 м.

3.2.2Указания по технологии строительного процесса

Проектирование экскаваторных проходок. Основная задача проек- тирования заключается в предварительной разбивке массива выемки на отдельные проходки, разрабатываемые экскаватором-драглайном. При этом в зависимости от рабочих отметок выемки проходки могут распола- гаться в один или несколько ярусов по глубине.

Разработка выемок драглайнами может вестись двумя способами: проходками с торцовым забоем, когда экскаватор перемещается

вдоль оси выемки в пределах разрабатываемой им полосы;

проходками с боковым забоем, когда экскаватор перемещается за пределами разрабатываемой им полосы.

По сравнению с боковым забоем торцовый имеет преимущество, так как за одну проходку возможно разрабатывать грунт на полосе шириной 1,8–1,9 наибольшего радиуса копания, а также регулировать в больших пределах крутизну бокового откоса проходки. Кроме того, глубина торцо- вого забоя может быть значительно больше глубины бокового. Поэтому разработку грунта драглайнами с погрузкой в автосамосвалы рекомендует- ся вести проходками с торцовым забоем со средней величиной угла пово- рота стрелы не более 90.

Расчет экскаваторного забоя. При разработке массива грунта тор- цовым забоем первая проходка имеет вид, представленный на рис. 2.5, вторая и последующие проходки – на рис. 2.6.

Размеры

забоя для драглайна зависят от тех же

параметров, что и для экскаватора прямая

лопата (п. 2.1.2). Для того чтобы построить

шаблон экскаваторной проходки с торцовым

забоем, необходимо определить зна- чения

Bmax

и Bmin,

то есть соответственно ширину забоя по

верху и по дну проходки (см. рис. 2.5). Как

следует из приведенной схемы забоя,

величина Bmax

= 2B,

где B –

расстояние от оси стоянки экскаватора

до верхней бров- ки бокового откоса. Это

расстояние определяется по формуле:

Размеры

забоя для драглайна зависят от тех же

параметров, что и для экскаватора прямая

лопата (п. 2.1.2). Для того чтобы построить

шаблон экскаваторной проходки с торцовым

забоем, необходимо определить зна- чения

Bmax

и Bmin,

то есть соответственно ширину забоя по

верху и по дну проходки (см. рис. 2.5). Как

следует из приведенной схемы забоя,

величина Bmax

= 2B,

где B –

расстояние от оси стоянки экскаватора

до верхней бров- ки бокового откоса. Это

расстояние определяется по формуле:

B = = м

где Rmax – наибольший радиус копания экскаватора;

lп – длина передвижки экскаватора.

Рис. 2.6. Схема торцового забоя при второй и последующих проходках экскаватора-драглайна

Значение рабочей передвижки экскаватора, как видно из расчетных схем (см. рис. 2.5, 2.6), можно найти из выражения:

lп = Rmax – (Rmin + Hз/tgφт)=9,2-(2,35+8,2/ tg45)=1,5м

здесь Rmin – минимальный радиус копания на уровне стоянки экскаватора; его значение определяется условиями устойчивости экскаватора.

Для экскаватора с емкостью ковша q до 0,5 м3 может приниматься

Rmin = M/2 +1=2,7/2+1 =2,35м, (M – длина продольной базы ходовой части экскаватора).

Величина M в курсовом проекте может приниматься равной: 2,7 м при q 0,65 м3;

2,8 м при q = 0,8 м3;

3,0 м при q = 1,0…1,5 м3;

Hз – наибольшая глубина копания; принимается по справочным данным ;

φт Для упрощения расчетов в курсовом проекте допускается принимать угол φт 45.

Ширина забоя по дну проходки

Bmin = Bmax – 2 ∙ Hз /tgφб =12,47-2*8,2/ tg45=6,45 м

φб – угол наклона бокового забоя проходки к горизонту.В курсовом проекте можно принимать б 45…60.

После того, как выполнен расчет забоя, его вычерчивают на листе миллиметровки в масштабе 1:100 или 1:200 (для выемок глубиной более 7–8 м) в двух проекциях – плане и поперечном сечении, затем последняя переносится на более плотную бумагу или картон и по контуру забоя вы- резается шаблон для проектирования экскаваторных проходок.

Проектирование поперечного и продольного профилей экскаватор- ных проходок. Сущность и методика проектирования аналогичны той, ко- торая изложена в п. 2.1.2.

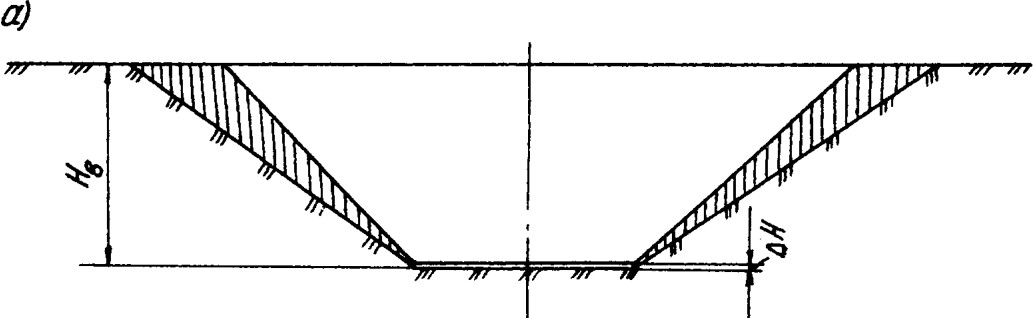

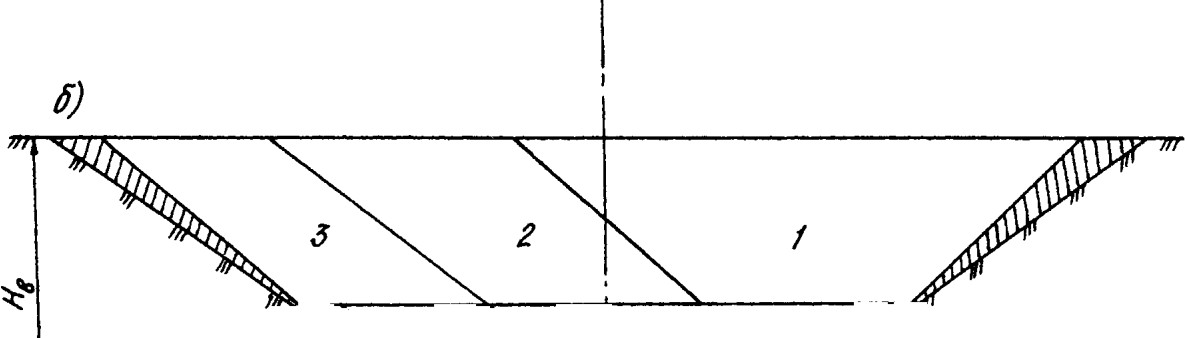

Благодаря тому, что драглайны обладают значительно большим, чем экскаваторы прямая лопата, радиусом копания, разгрузки и высотой раз- грузки, во многих случаях в процессе проектирования выявляется возмож- ность разработки выемки до проектной отметки одной единственной тор- цовой проходкой (рис. 2.7,а) либо несколькими последующими торцовыми проходками (рис. 2.7,б). При этом последующие торцовые проходки отли- чаются от первой тем, что один из их боковых откосов образуется преды- дущей проходкой.

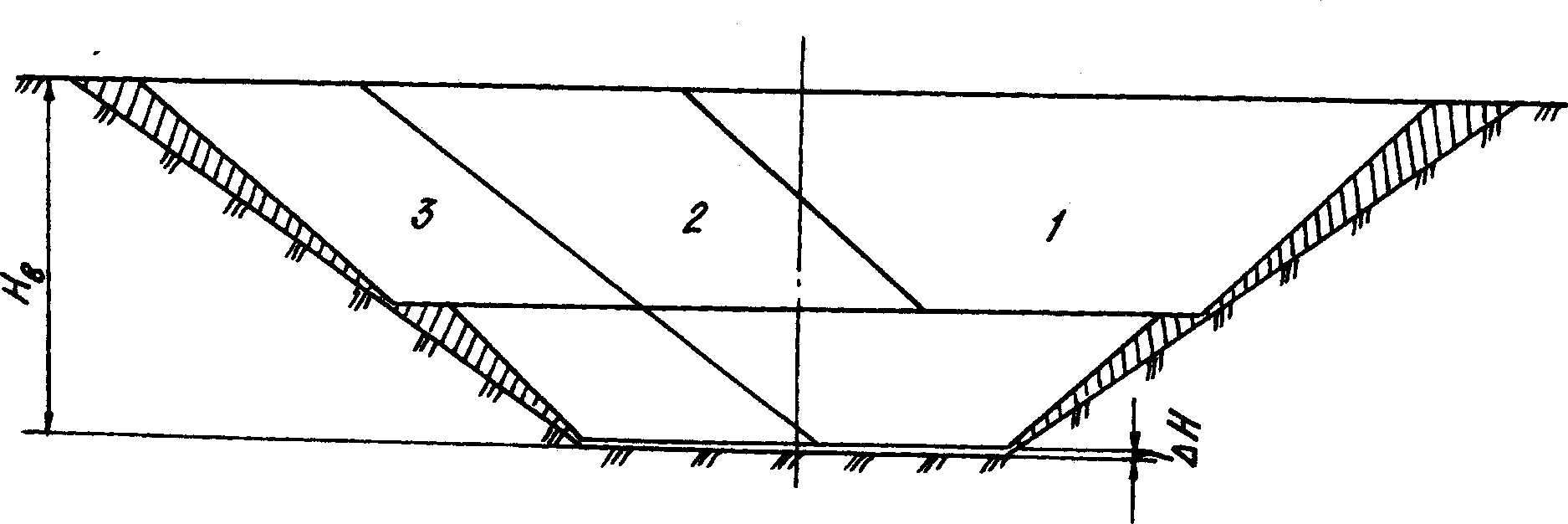

Значительно реже, при большой глубине выемок, проектируется двухъярусная их разработка (рис. 2.8). В любом случае общие принципы размещения проходок остаются такими же, как и для экскаватора прямая лопата (п. 2.1.2). Это касается прежде всего недобора выемки по глубине на величину H = 0,2 м (высота сливной призмы и допуск 0,05 м на неточ- ность работы).

Как видно из схем на рис. 2.7, 2.8, из-за более крутых откосов шаб- лона забоя на откосах выемок будет оставаться недобор, величина которо- го не должна превышать 10%. Доработка откосов до проектного очертания может осуществляться тем же драглайном при производстве планировоч- ных работ.

Рис. 2.7. Схема размещения проходок драглайна на поперечном сечении выемки:

а – при разработке выемки одной торцовой проходкой;

б – при разработке выемки тремя торцовыми проходками;

1–3 – номера проходок

Рис. 2.8. Схема двухъярусного расположения проходок:

1–5 – номера проходок драглайна

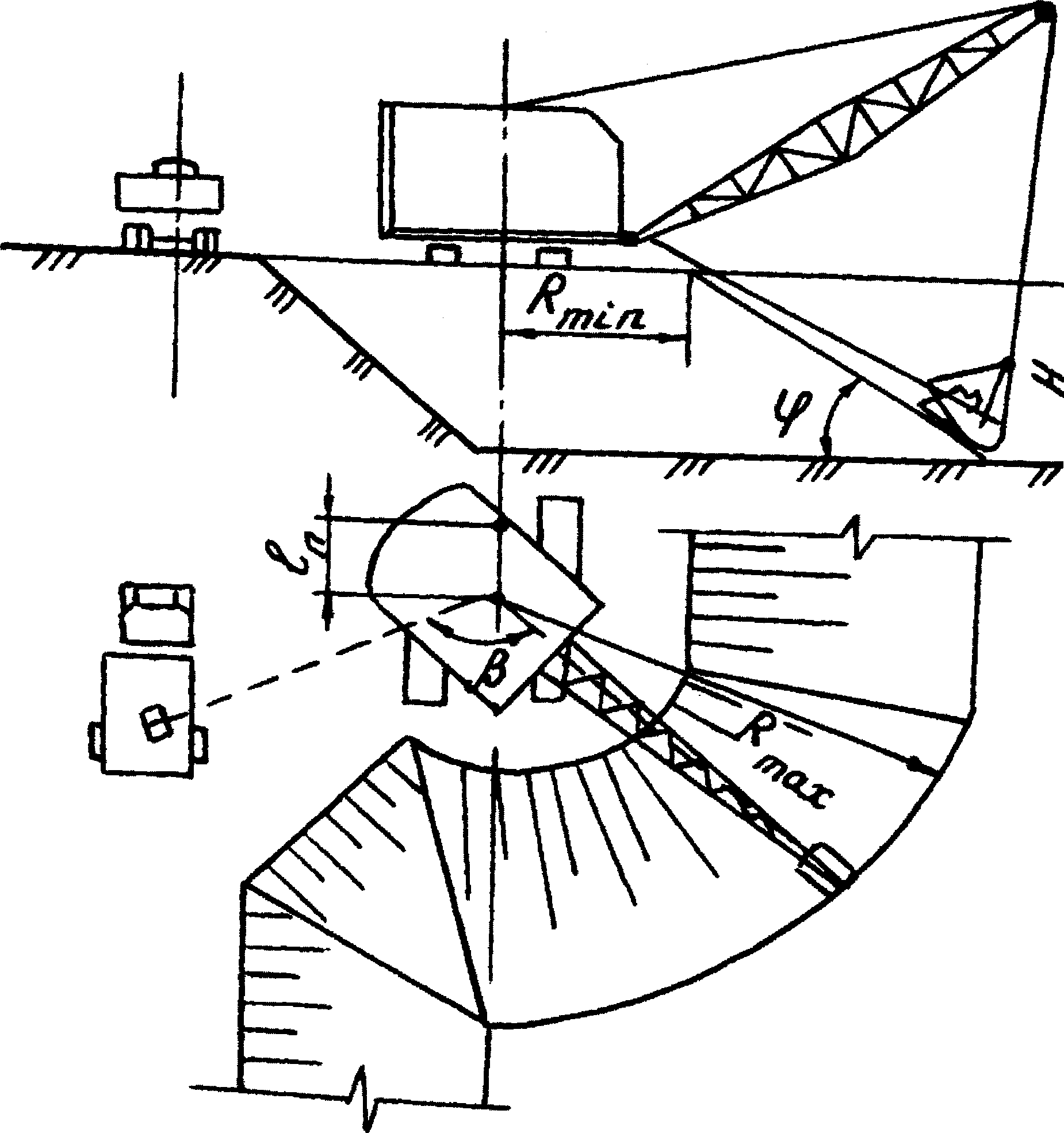

Совместное проектирование экскаваторных проходок на попереч- ном, продольном профилях и плане выемки осуществляется по методике, аналогичной рассмотренной в подразд. 3.2, и в качестве примера показано на рис. 2.9 для проходок, разрабатываемых драглайном.

Рис. 2.9. Проектирование проходок экскаватора-драглайна на поперечном сечении, продольном профиле и плане выемки:

1–6 – номера проходок

Технология производства экскаваторных работ. Перед началом ра- бот поверхность полосы передвижения экскаватора выравнивается бульдо- зером.

Применение драглайна имеет ту особенность, что толщина нарезае- мой стружки грунта прямо зависит от угла врезания ковша, который со- ставляет 40–50 при наиболее выгодном режиме работы экскаватора. Этот режим, в свою очередь, зависит от вида разрабатываемого грунта. На тя- желых грунтах и большой глубине забоя угол следует уменьшать, а на лег- ких грунтах и при малой глубине забоя – увеличивать.

Разработка грунта ведется наиболее эффективными для данного слу- чая торцовыми проходками, при которых средний угол поворота стрелы драглайна, как отмечалось, не превышает 90. Кроме того, для увеличения его производительности рекомендуется совмещать отдельные операции цикла экскавации, например подъем ковша с поворотом платформы на вы- грузку и разгрузку грунта с обратным поворотом ее и опусканием ковша для набора. Для предотвращения высыпания грунта ковш должен переме- щаться к месту выгрузки с несколько приподнятой кверху режущей кром- кой.

Подача транспортных средств под погрузку может осуществляться либо за пределами выработки, либо непосредственно в забой. В первом случае представляется возможным организовать сквозное движение авто- самосвалов на рабочем участке с заездом на погрузку без маневра. Такая схема работы экскаватора и самосвалов представлена на рис. 2.10. Разра- ботку выемки по технологической схеме, представленной на рис. 2.10, целесообразно вести при сравнительно небольших рабочих отметках – 1–3,5 м.

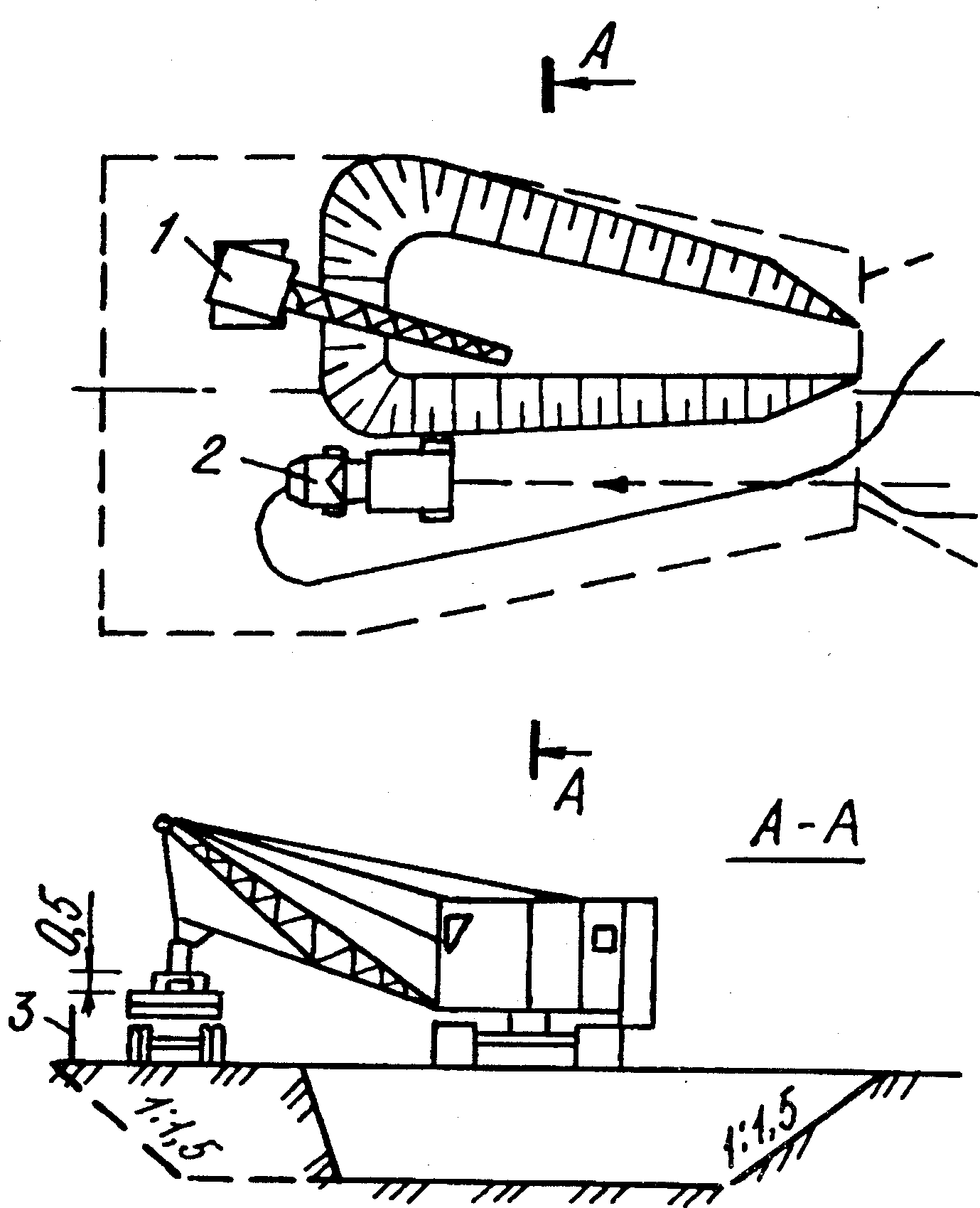

Рис. 2.10. Схема разработки выемки драглайном с погрузкой грунта в автосамосвалы:

1 – драглайн; 2 – автосамосвал; 3 – вешка

Разработку глубоких выемок экскаваторами-драглайнами рекомен- дуется производить с использованием поперечно-челночной либо про- дольно-челночной (рис. 2.11) схемы, при которых транспорт подается не- посредственно в забой по дну проходки. В этом случае экскаватор копает грунт попеременно то с одной, то с другой стороны от места установки ав- тосамосвалов, а разгрузку ведет, практически не останавливая стрелы, по- ворачивая ее от одной зоны копания к другой. За счет значительного уменьшения угла поворота стрелы (до 10–15) в этом случае достигается производительность экскаватора примерно в 1,5–2 раза выше при условии своевременной подачи автосамосвалов под погрузку. В дальнейшем опе- рации повторяются в той же последовательности, но с поворотом стрелы в обратном направлении.

Подобная технология работ показана в качестве примера на рис. 2.12. Особенность ее заключается в том, что порожние автосамосвалы подаются в забой по специально устраиваемому на уровне первого яруса съезду, а груженые машины направляются прямо по дну забоя из выемки в насыпь.

Расчет необходимого количества автосамосвалов может произво- диться по ранее приведенным формулам.

Техника безопасности. Основные положения техники безопасности изложены в п. 3.2.3 настоящих методических указаний. Кроме того, следу- ет иметь в виду, что при работе драглайна нельзя допускать значительных отклонений ковша от направления проекции стрелы при забрасывании ковша на повороте, а при заполнении ковша следует обходить препятствия или принимать меры к их устранению.

3.2.3Указания по организации труда

Содержание этого пункта принимается аналогичным представлен- ному в п. 2.1.2 с поправкой на состав комплексной бригады, который опре- деляется конкретными условиями производства работ и принятой техноло- гией.