- •Дисциплина

- •1 Цель работы

- •2 Материальное обеспечение

- •3 Задание на работу

- •4 Краткие теоретические сведения

- •4.1 Основные сведения о твердомере

- •4.1.1 Назначение и принцип действия

- •4.1.2 Устройство, характеристики и свойства

- •4.1.2.1 Общее устройство твердомера

- •4.1.2.2 Основные характеристики твердомера итбрв-187,5-м

- •4.1.2.3 Свойства твердомера итбрв-187,5-м

- •4.2 Методы измерения твердости

- •4.2.1 Историческая справка

- •4.2.2 Метод измерения твердости по Роквеллу

- •4.2.2.1 Принцип метода Роквелла

- •4.2.2.2 Инденторы, шкалы Роквелла и их применение

- •4.2.2.3 Подготовка к измерениям, методика измерения твердости по Роквеллу и особенности

- •4.2.3 Метод измерения твердости по Бринеллю

- •4.2.3.1 Принцип метода Бринелля

- •4.2.3.2 Инденторы, нагрузки и шкала Бринелля

- •4.2.3.3 Подготовка к измерениям, методика измерения твердости по Бринеллю и особенности

- •4.2.4 Метод измерения твердости по Виккерсу

- •4.2.4.1 Принцип метода Виккерса

- •4.2.4.2 Индентор, нагрузки и шкала Виккерса

- •4.3 Методика калибровки твердомера

- •4.3.1 Подготовка к калибровке

- •4.3.2 Процедура калибровки

- •4.3.3 Проверка калибровки

- •4.3.4 Периодичность калибровки

- •5 Инструктаж по технике безопасности при работе с твердомером

- •5.1 Общие требования безопасности

- •5.2 Требования безопасности перед началом работы

- •5.3 Требования безопасности во время работы

- •5.4 Требования безопасности по окончании работы

- •5.5 Меры безопасности при возникновении нештатных ситуаций

- •1. **Общие требования безопасности:**

- •2. **Требования безопасности перед началом работы:**

- •3. **Требования безопасности во время работы:**

- •4. **Требования безопасности по окончании работы:**

- •5. **Меры безопасности при возникновении нештатных ситуаций:**

- •6 Задание для студентов: формулы для справок и методика расчета

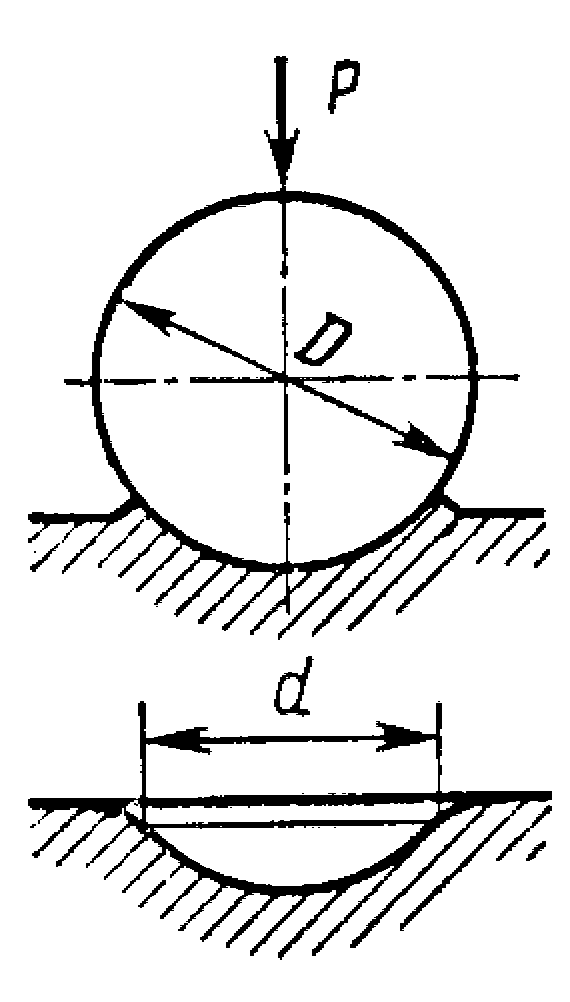

4.2.3.2 Инденторы, нагрузки и шкала Бринелля

В методе Бринелля используются стальные шарики различного диаметра, изготовленные из закаленной стали или карбида вольфрама. Стальные шарики применяются для измерения твердости относительно мягких материалов, а шарики из карбида вольфрама применяются для измерения более твердых материалов.

Диаметры инденторов:

10 мм – наиболее распространенный диаметр для измерения твердости сравнительно мягких материалов (чугун, медь, алюминий и их сплавы и т.д.).

5 мм – используется для измерения твердости более твердых материалов, а также для более тонких образцов.

2,5 мм – применяется для измерения твердости мелких деталей или образцов с небольшой площадью.

1 мм – применяется для измерения твердости очень тонких образцов и покрытий.

Нагрузки: Величина нагрузки (P) при измерении твердости по Бринеллю зависит от диаметра шарика (D) и твердости материала. Рекомендуемые нагрузки составляют от 1 до 3000 кгс, и они выбираются таким образом, чтобы диаметр отпечатка (d) находился в пределах 0,25 - 0,6 от диаметра шарика.

Формула для расчета твердости по Бринеллю (HB):

где:

* HB — твердость по Бринеллю;

* P — приложенная нагрузка в кгс;

* D — диаметр шарика в мм;

* d — диаметр отпечатка в мм.

Шкала Бринелля: обычно используется одна шкала твердости, обозначаемая как HB (твердость по Бринеллю) или HBW (твердость по Бринеллю с использованием шарика из карбида вольфрама). Значение твердости указывается с указанием используемого диаметра шарика и приложенной нагрузки, например, 150 HB 10/3000/10, где 150 - значение твердости, 10 - диаметр шарика в мм, 3000 - нагрузка в кгс, 10 - время выдержки в секундах.

4.2.3.3 Подготовка к измерениям, методика измерения твердости по Бринеллю и особенности

Процедура измерения твердости по Бринеллю включает следующие этапы:

1. Подготовка образца: Поверхность образца должна быть чистой, ровной и гладкой. Необходимо удалить с поверхности окалину, ржавчину, масло и другие загрязнения. Для этого могут использоваться шлифовка, полировка или обезжиривание.

2. Выбор шарика и нагрузки: Выберите диаметр шарика и величину нагрузки, исходя из типа материала и его предполагаемой твердости. Для мягких материалов используются шарики большего диаметра и меньшие нагрузки, для твердых - шарики меньшего диаметра и большие нагрузки.

3. Установка образца: установите образец на предметный столик твердомера. Обеспечьте надежную опору образца и точное его позиционирование под индентором.

4. Приложение нагрузки: плавно, без рывков, приложите нагрузку. В этом положении шарик вдавливается в материал, оставляя отпечаток.

5. Время выдержки: выдержите образец под нагрузкой в течение определенного времени (обычно 10-15 секунд, если не указано иное в стандарте). Это время необходимо для того, чтобы произошла полная пластическая деформация материала.

6. Снятие нагрузки: По истечении времени выдержки, нагрузка снимается.

7. Измерение диаметра отпечатка: после снятия нагрузки, измерьте диаметр отпечатка (d) с помощью микроскопа или окулярного микрометра. Измерения проводят в двух взаимно перпендикулярных направлениях и рассчитывают среднее арифметическое значение.

8. Расчет твердости: Рассчитайте твердость по Бринеллю (HB) по приведенной выше формуле.

9. Запись результата: Запишите полученное значение твердости, указав диаметр шарика, нагрузку и время выдержки, например: 120 HB 5/750/10.

10. Повторение измерений: для повышения точности результатов измерения следует выполнить несколько раз в разных точках поверхности образца и определить среднее значение, а также дисперсию и СКО измерений.