Жизненный цикл сложных технических систем

Жизненный цикл СТС — это последовательность взаимосвязанных этапов, от возникновения идеи до вывода системы из эксплуатации. Управление этим циклом критически важно для создания эффективных, надежных и экономически выгодных систем. Основные этапы:

Предпроектные исследования (Формулирование требований):

Цель: Определение потребности в системе, формулирование целей и задач, сбор и анализ требований (функциональных и нефункциональных).

Процесс: Идентификация проблемы/возможности, анализ рынка, определение ключевых требований, оценка стоимости и сроков.

Результат: Четкое понимание цели системы и требований к ней.

Проектирование (Разработка):

Цель: Создание технической документации, определяющей архитектуру, компоненты и взаимодействие системы.

Процесс: Техническое (архитектурное) и детальное проектирование, разработка прототипов, программного обеспечения и технической документации.

Результат: Полный пакет проектной документации, готовый к производству.

Производство (Изготовление):

Цель: Изготовление системы в соответствии с проектной документацией.

Процесс: Закупка материалов, сборка и монтаж, контроль качества и проведение испытаний.

Результат: Готовая к эксплуатации система, прошедшая необходимые проверки.

Ввод в эксплуатацию (Инсталляция):

Цель: Подготовка системы к использованию в реальных условиях.

Процесс: Доставка, установка, настройка, обучение персонала, тестирование.

Результат: Полностью готовая к работе система в среде эксплуатации.

Эксплуатация (Использование):

Цель: Эффективное и безопасное использование системы по назначению.

Процесс: Использование, мониторинг, техническое обслуживание, ремонт, модернизация.

Результат: Бесперебойная работа системы в течение заданного периода времени.

Вывод из эксплуатации (Утилизация):

Цель: Экологически безопасное завершение жизненного цикла системы.

Процесс: Оценка состояния, демонтаж, переработка или утилизация.

Результат: Безопасное устранение системы и ее компонентов.

Ключевые аспекты управления жизненным циклом СТС:

Интеграция: Обеспечение взаимодействия между этапами.

Управление рисками: Идентификация и минимизация потенциальных проблем.

Контроль качества: Гарантия соответствия требованиям на всех этапах.

Управление конфигурацией: Отслеживание изменений.

Экономическая эффективность: Оптимизация затрат.

Основные задачи метрологического обеспечения

Метрологическое обеспечение — это комплекс мероприятий, направленных на обеспечение единства и требуемой точности измерений. Оно является важной частью любой деятельности, где требуется получение достоверных и сопоставимых результатов измерений, включая научные исследования, производство, контроль качества и торговлю.

Основные задачи метрологического обеспечения можно сгруппировать по следующим направлениям:

Обеспечение единства измерений:

Установление единиц измерения: Обеспечение использования узаконенных единиц измерения (например, метр, килограмм, секунда) и их правильного воспроизведения.

Создание и поддержание государственных эталонов: Разработка и хранение эталонов, которые служат основой для воспроизведения и передачи единиц измерения с наивысшей точностью.

Прослеживаемость измерений: Обеспечение связи результатов измерений с государственными эталонами через цепочку калибровок и поверок. Это гарантирует, что все измерения в стране соответствуют единым стандартам.

Межлабораторные сличения: Проведение сравнительных измерений между лабораториями для оценки их компетентности и точности.

Обеспечение требуемой точности измерений:

Выбор и применение средств измерений (СИ): Правильный выбор СИ, соответствующих поставленным задачам и обеспечивающих необходимую точность измерений.

Техническое обслуживание СИ: Обеспечение исправности и правильной работы СИ в течение всего срока их службы.

Метрологическая аттестация СИ: Проверка СИ на соответствие установленным метрологическим требованиям перед их применением.

Калибровка и поверка СИ: Периодическая проверка и корректировка СИ для обеспечения их точности и соответствия установленным требованиям. Калибровка устанавливает соответствие СИ, а поверка подтверждает их пригодность к применению.

Определение и контроль погрешности измерений: Оценка погрешности измерений и принятие мер для ее минимизации.

Разработка методик выполнения измерений (МВИ): Создание четких и понятных МВИ, обеспечивающих правильное выполнение измерений и получение достоверных результатов.

Метрологическое сопровождение производственных процессов:

Контроль качества продукции: Обеспечение достоверных измерений параметров продукции на всех этапах производства для контроля ее соответствия стандартам и требованиям.

Контроль технологических процессов: Обеспечение точности измерений параметров технологических процессов для поддержания стабильности и эффективности производства.

Управление измерительным оборудованием: Оптимизация использования и обслуживания измерительного оборудования на производстве.

Разработка и внедрение метрологических программ: Планирование и внедрение метрологических мероприятий, направленных на обеспечение точности измерений на производстве.

Метрологическое обеспечение в сфере торговли и коммерции:

Контроль торговых весов и мер: Обеспечение точности и достоверности весов и мер, используемых в торговле.

Защита прав потребителей: Гарантия того, что потребители получают товары и услуги с правильно измеренными параметрами.

Устранение нарушений в сфере измерений: Выявление и пресечение нарушений метрологических правил и требований в торговой сфере.

Нормативно-правовое обеспечение:

Разработка и совершенствование нормативных документов: Создание и обновление законов, стандартов, правил и инструкций в области метрологии.

Обеспечение соблюдения метрологических норм и требований: Контроль соблюдения метрологических норм и требований всеми организациями и лицами, использующими измерения.

Кратко, основные задачи метрологического обеспечения:

Единство измерений: Использование единых единиц, эталонов и обеспечение прослеживаемости.

Точность измерений: Выбор, обслуживание, калибровка и поверка СИ, контроль погрешностей.

Метрологическое обеспечение производства: Контроль качества продукции и технологических процессов.

Метрологическое обеспечение торговли: Защита прав потребителей, контроль торговых мер и весов.

Нормативно-правовое обеспечение: Разработка и соблюдение метрологических норм.

Реализация этих задач способствует повышению качества продукции, снижению издержек производства, защите интересов государства и потребителей, а также развитию науки и техники.

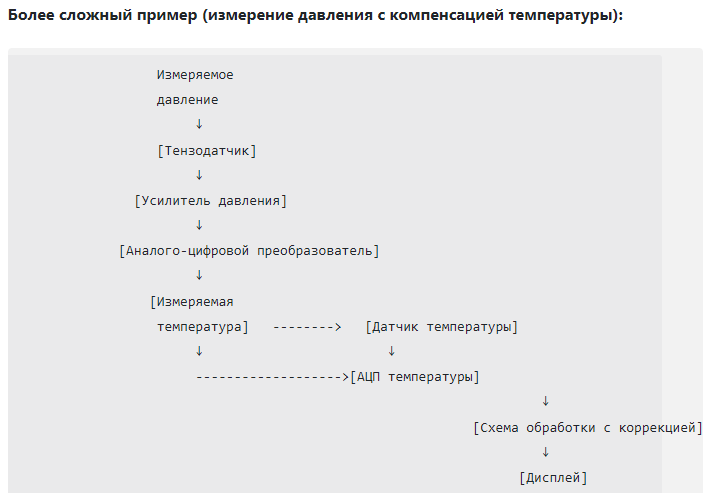

Структурная схема измерения

Структурная схема измерения - это графическое представление процесса измерения, показывающее последовательность преобразований измеряемой величины от датчика (первичного преобразователя) до получения результата измерения. Она отражает функциональные элементы измерительной системы и их взаимосвязи.

Основные элементы структурной схемы измерения:

Объект измерения (измеряемая величина): То, что мы хотим измерить (например, температура, давление, ток, напряжение). Это исходная величина, которую необходимо определить. На схеме ее обычно обозначают стрелкой, указывающей на начало преобразования.

Датчик (первичный преобразователь): Элемент, который преобразует измеряемую величину в другую величину, удобную для дальнейшего преобразования (обычно электрический сигнал). Примеры датчиков: термопара (температура -> напряжение), тензодатчик (давление -> деформация -> сопротивление), фотодиод (освещенность -> ток). Датчик на схеме обозначают прямоугольником с указанием его типа.

Усилитель: Усиливает слабый сигнал с датчика, чтобы его можно было обрабатывать дальше. Усилитель обозначают треугольником.

Аналого-цифровой преобразователь (АЦП): Преобразует аналоговый сигнал в цифровой, который можно обрабатывать с помощью компьютера или микроконтроллера. АЦП обычно обозначают прямоугольником с обозначением “A/D”.

Фильтр: Удаляет нежелательные шумы и помехи из сигнала. Фильтры обычно обозначают ромбом или прямоугольником с указанием типа фильтра.

Схема обработки сигнала: Выполняет математическую или логическую обработку сигнала, включая масштабирование, линеаризацию, коррекцию и т.д. Обозначается прямоугольником с названием процесса.

Индикатор (отображающее устройство): Представляет результат измерения в удобном для пользователя виде (например, цифровой дисплей, стрелочный прибор, график). Обозначается как элемент отображения – обычно это прямоугольник с обозначением индикатора.

Блок питания: Обеспечивает питание для всех элементов измерительной цепи. Обычно не показывается на схемах, но может быть добавлен для полноты картины.

Управляющий блок (контроллер, микроконтроллер): Применяется в сложных измерительных системах и обеспечивает управление, сбор данных и их обработку.

Пример простой структурной схемы измерения температуры:

Важные моменты о структурных схемах:

Направление преобразования: Обычно отображается стрелками, указывающими путь прохождения сигнала.

Функциональность: Каждый блок представляет собой определенную функцию, которая выполняется в процессе измерения.

Уровень детализации: Схема может быть более или менее подробной, в зависимости от сложности измерительной системы и целей отображения.

Стандартные обозначения: Обычно используются стандартные графические обозначения для разных типов блоков (хотя это не всегда строго).

Значение структурных схем:

Понимание процесса измерения: Показывает последовательность действий, которые происходят во время измерения.

Анализ системы: Позволяет анализировать функциональные возможности каждого блока и их вклад в общую точность измерения.

Проектирование: Используется при проектировании новых измерительных систем.

Отладка и ремонт: Помогает в поиске неисправностей в измерительной системе.

Описание систем: Является стандартным способом описания принципа действия измерительной системы.

В заключение: Структурная схема измерения – это важный инструмент для визуализации процесса измерения, показывающий все этапы преобразования измеряемой величины и помогающий лучше понять работу измерительной системы. Она позволяет наглядно представить взаимосвязи различных элементов системы и их вклад в общий результат.

Понятие измерения, смысл величин, входящих в основное уравнение измерений

Значение физической величины. Основной объект измерений

Измерительное преобразование

Мера. Сравнение измеряемой физической величины с величиной, воспроизводимой мерой

Основные этапы измерений. Классификация измерений

Классификация методов измерения. Методы измерений

Методики выполнения измерений

Шкалы измерений

Классификации измерительных сигналов

Структурная схема средства измерения

Классификация средств измерений

Элементарные средства измерений

Комплексные средства измерений

Метрологические характеристики средств измерений

Условия измерений

Основные понятия теории погрешностей

Погрешности результата измерений

Погрешности средств измерений

Сущность контроля. Структурная схема контроля

Основные термины и определения контроля

Виды контроля

Назначение приемочного контроля

Основные области применения приемочного контроля

Входной контроль. Организация входного контроля

Порядок проведения входного контроля

Общая характеристика видов неразрушающего контроля

Оптические методы неразрушающего контроля

Контроль проникающими веществами

Магнитные методы контроля

Методы вихретокового контроля

Акустические методы контроля

Радиационные методы контроля

Электрический, радиоволновой, тепловой методы контроля

Испытания. Основные термины и определения

Виды испытаний

Аттестация испытательного оборудования

Классификация внешних воздействующих факторов

Класс механических внешних воздействующих факторов

Класс климатических и других природных внешних воздействующих факторов

Класс биологических и других природных внешних воздействующих факторов

Класс радиационных и других природных внешних воздействующих факторов

Класс внешних воздействующих факторов электромагнитных полей

Класс внешних воздействующих факторов специальных средств

Класс термических внешних воздействующих факторов