- •Предисловие

- •Введение

- •Глава 1. Основные сведения о лакокрасочных материалах

- •1.1. Классификация и обозначение лакокрасочных материалов

- •Примеры обозначения лакокрасочных материалов.

- •1.2. Состав лакокрасочных материалов

- •1.2.1. Пигменты

- •Пигменты

- •1.2.2. Удешевляющие добавки, наполнители

- •1.2.3. Растворители

- •1.2.4. Добавки

- •Глава 2. Лакокрасочные материалы на основе поликонденсационных смол

- •2.1. Алкидные лакокрасочные материалы

- •1 Бункер для пигментов; 2 смеситель, быстроходный;

- •3 Смеситель напорный; 4, 5 бисерные мельницы;

- •6 Мерная емкость для лака; 7 хранилище одноколерных паст;

- •2.2. Свойства и применение алкидных лакокрасочных материалов

- •2.3. Карбамидо- и меламиноформальдегидные лакокрасочные материалы

- •2.3.1. Свойства и применение карбамидоформальдегидных

- •2.3.2. Меламиноформальдегидные лакокрасочные материалы

- •2.3.3. Фенолоформальдегидные лакокрасочные материалы

- •2.4. Алкидно-стирольные лакокрасочные материалы

- •2.4.1. Свойства и применение некоторых промышленных

- •2.4.2. Алкидно-акриловые эмали

- •2.5. Эпоксидные лакокрасочные материалы

- •2.6. Эпоксиэфирные лакокрасочные материалы

- •2.7. Полиэфирные лакокрасочные материалы

- •2.8. Полиуретановые лакокрасочные материалы

- •2.9. Кремнийорганические лакокрасочные материалы

- •2.10. Фуриловые лакокрасочные материалы (лаки и эмали)

- •2.11. Циклогексанонформальдегидные лаки

- •Глава 3. Лакокрасочные материалы на основе полимеризационных смол

- •3.1. Перхлорвиниловые лакокрасочные материалы

- •1 Замесочная машина; 2 краскотерочная машина для получения подколеровочных паст; 3 дежа; 4 смеситель; 5 диссольвер;

- •6 Мельница; 7 бисерная мельница; 8 промежуточная емкость;

- •9 Мерник; 10 шестеренчатый насос; 11 фильтр

- •1 Замесочная машина; 2 краскотерочная машина; 3 дежа;

- •4 Смеситель для эмали; 5 промежуточная емкость для основы; 6 смеситель для пигментной пасты; 7 мерник; 8 – фильтр;

- •9 Шестеренчатый насос

- •3.1.1. Лакокрасочные материалы на основе

- •3.2. Лакокрасочные материалы на основе полиакрилатов

- •3.3. Лакокрасочные материалы на основе поливинилацеталей

- •3.4. Эмали на основе хлоркаучука

- •3.5. Лакокрасочные материалы на основе эфиров целлюлозы

- •1 Мерники на весах, 2 емкости промежуточные; 3 насос шестеренчатый; 4 – малаксер; 5 смеситель с планетарной мешалкой;

- •6 Смеситель с якорной мешалкой; 7 центрифуга типа сго-100

- •3.6. Лакокрасочные материалы на основе битумов

- •3.7. Лакокрасочные материалы на основе природных смол

- •3.7.1. Циклокаучуковые эмали

- •3.8. Фторопластовые лаки и эмали

- •3.9. Эмали на основе хлорсульфированного полиэтилена

- •3.10. Пластизоли и органозоли (поливинилхлоридные лакокрасочные материалы)

- •3.10.1. Состав пластизолей и органозолей

- •3.10.2. Получение пластизолей и органозолей

- •3.11. Масляные и алкидные краски

- •1 Замесочная машина; 2 дежа; 3 краскотерочная машина;

- •4 Смеситель; 5 – насос; 6 фильтр

- •3.12. Порошковые краски

- •1 Электродвигатель, 2 мешалка; 3 турбосмеситель; 4 затвор; 5 рукав;

- •6 Смеситель; 7 вибросито; 8 затвор шлюзовой

- •3.12.1. Получение, свойства и применение порошковых красок

- •1 Смеситель сухих компонентов; 2 питатель; 3 экструдер двухчервячный;

- •4 Охлаждающее устройство; 5 мельница грубого помола; 6 мельница тонкого помола; 7 фильтр

- •3.13. Водоэмульсионные краски

- •1 Смеситель для приготовления раствора добавок; 2 весы; 3 хранилище для эмульсии; 4 насос; 5 – фильтр сетчатый; 6 смеситель быстроходный;

- •7 Промежуточный смеситель; 8 бункер для пигментов; 9 бисерная мельница; 10 смеситель

- •3.14. Контроль качества в лакокрасочной промышленности

- •3.15. Стандартизированные методы испытаний лакокрасочных материалов и покрытий

- •3.16. Определение технологических свойств лакокрасочных материалов

- •3.16.1. Условная вязкость

- •3.16.2. Срок годности

- •3.16.3. Содержание летучих и нелетучих твердых

- •3.16.4. Степень перетира

- •3.16.5. Цвет непигментированных лакокрасочных материалов

- •3.16.6. Укрывистость

- •3.16.7. Разлив

- •3.16.8. Электрические свойства

- •Глава 4. Лакокрасочные покрытия

- •4.1. Характеристика и классификация лакокрасочных покрытий

- •Классификация лкп по внешнему виду. Внешний вид поверхности покрытия характеризуется цветом, фактурой, качеством исполнения покрытия наличием или отсутствием дефектов. Определения основных дефектов.

- •Покрытий

- •Примеры обозначения лакокрасочных покрытий:

- •4.2. Требования, предъявляемые к лакокрасочным

- •1 Ньютоновское течение; 2 дилатантное течение;

- •3 Псевдопластическое течение; 4 пластическое течение;

- •4.3. Поверхностное натяжение жидких лакокрасочных материалов

- •4.4. Свойства порошковых лакокрасочных материалов

- •Глава 5. Взаимодействие лакокрасочных материалов с твердой поверхностью

- •5.1. Свойства твердой поверхности

- •5.2. Смачивание жидкими лакокрасочными материалами твердой поверхности

- •5.2.1. Формирование поверхности контакта

- •1 Подложка; 2 воздушные полости; 3 лакокрасочный материал

- •5.2.2. Смачивание поверхностей на воздухе

- •5.2.3. Смачивание увлажненных и погруженных в воду поверхностей

- •Глава 6. Свойства и разновидности покрытий

- •6.1. Прочностные и деформационные свойства

- •6.2. Факторы, влияющие на механические свойства покрытий

- •6.3. Покрытия целевого назначения. Морозостойкие покрытия

- •6.4. Износостойкие покрытия

- •6.5. Вибропоглощающие покрытия

- •6.6. Кавитационностойкие покрытия

- •6.7. Методы определения механических свойств пленок

- •6.7.1. Адгезия

- •6.7.2. Природа адгезионных связей

- •6.7.3. Молекулярное взаимодействие

- •6.7.4. Хемосорбционное взаимодействие

- •6.7.5. Электростатическое взаимодействие

- •6.7.6. Диффузионное взаимодействие

- •6.7.7. Факторы, влияющие на адгезионную прочность покрытий

- •1 Поливинилбутираль; 2 поликапроамид; 3 пентапласт; 4 сэвилен

- •6.7.8. Длительная адгезионная прочность

- •6.7.9. Взаимодействие покрытий с гидрофильными веществами

- •6.7.10. Покрытия целевого назначения

- •6.7.11. Методы определения адгезионной прочности

- •6.8. Внутренние напряжения

- •6.8.1. Возникновение и релаксация внутренних напряжений

- •6.8.2. Факторы, влияющие на внутренние напряжения

- •6.9. Проницаемость покрытий

- •6.9.1. Перенос жидкостей и газов через пленки

- •I покрытия с явной пористостью; II покрытия со скрытой пористостью;

- •III беспористые покрытия

- •1 Масляное; 2 алкидное; 3 хлоркаучуковое;

- •4 Битумное

- •6.9.2. Факторы, влияющие на проницаемость

- •6.9.3. Методы определения проницаемости

- •6.10. Оптические свойства

- •6.10.1. Пропускание, поглощение и отражение света покрытиями

- •I воздух; II пленка; III подложка

- •1 Полиакрилатного; 2 ацетилцеллюлозного; 3 меламиноалкидного;

- •4 Ацетилцеллюлозного с 0,3% 2-гидрокси-4-метоксибензофенона;

- •5 Ацетилцеллюлозного с 0,55 2,2-дигидрокси-4-метоксибензофенона

- •6.10.2. Покрытия как средство цветового оформления изделий и объектов

- •6.10.3. Покрытия целевого назначения

- •6.10.4. Методы определения оптических свойств покрытий

- •6.11. Электрические свойства

- •Глава 7. Определение физико – механических свойств лакокрасочных покрытий

- •7.1. Получение свободных пленок

- •7.1.1. Получение лакокрасочных покрытий для испытаний

- •7.1.2. Толщина лакокрасочных покрытий

- •7.1.3. Прочность пленок при ударе

- •7.1.4. Твердость покрытия по маятниковому прибору

- •Глава 8. Технология нанесения лакокрасочных материалов

- •8.1. Способы нанесения лакокрасочных материалов на поверхность

- •8.1.1. Классификация способов окрашивания

- •8.2. Пневматическое распыление

- •8.3. Электростатическое распыление

- •1 Окрасочная камера; 2 – пульт дистанционного управления;

- •6 Дозирующее устройство; 7 кенотронный выпрямитель тока;

- •8 Электростатический генератор; 9 – вытяжная вентиляция

- •8.4. Гидравлическое распыление

- •1 Корпус; 2 насос; 3 всасывающий клапан; 4 приемный шланг; 5 фильтр; 6 нагнетательный клапан; 7 сальник; 8 напорный шланг; 9 кран; 10 «удочка»; 11 форсунка

- •8.5. Окунание и облив

- •1 Ванна; 2 насос; 3 карман; 4 сточный лоток; 5 изделие

- •1 Подающие валки; 2 карандаш; 3 ванна с лакокрасочным материалом;

- •4 Ограничительные шайбы; 5 сушильный транспортер

- •8.6. Валковый способ

- •8.7. Электроосаждение

- •8.7.1. Электрофоретическое нанесение дисперсий

- •8.7.2. Электроосаждение лакокрасочных материалов из водных растворов

- •8.7.3. Лакокрасочные материалы при электроосаждении

- •8.7.4. Технология получения покрытий

- •12 Фильтр; 13 теплообменник

- •8.8. Получение покрытий способом электрополимеризации

- •8.9. Хемоосаждение

- •8.10. Ручные способы нанесения жидких лакокрасочных материалов

- •Глава 9. Способы отверждения покрытий

- •9.1. Тепловое отверждение покрытий

- •9.1.1. Конвективный способ

- •I подъем температуры, II собственно сушка, III охлаждение покрытия

- •9.1.2. Терморадиационный способ

- •1 Вентилятор; 2 воздушная завеса; 3 корпус камеры;

- •4 Рабочая зона; 5 излучатель; 6 тамбуры;

- •7 Конвейер; 8 изделие

- •9.1.3. Индукционный способ

- •9.2. Отверждение покрытий под действием уф излучения

- •9.3. Радиационное отверждение покрытий

- •1 Деталь мебели; 2 лаконаливная машина; 3 радиационно-химическая установка с ускорителями электронов

- •Глава 10. Технология окрашивания металлов

- •10.1. Подготовка поверхности перед окрашиванием

- •10.1.1. Механические способы очистки

- •10.1.2. Термические способы очистки

- •10.1.3. Химические способы очистки

- •Метасиликат натрия 3–5

- •10.1.4. Травление

- •10.1.5. Удаление старых покрытий

- •10.2. Нанесение конверсионных покрытий

- •10.3. Стадии технологического процесса получения покрытий

- •10.3.1. Грунтование

- •10.3.2. Шпатлевание

- •10.3.3. Нанесение верхних слоев покрытия

- •10.3.4. Шлифование и полирование

- •Глава 11. Технология окрашивания неметаллических материалов

- •11.1 Окрашивание и лакирование древесины. Покрытия древесины: прозрачные и непрозрачные

- •11.1.1. Получение прозрачных покрытий

- •11.1.2. Получение непрозрачных покрытий

- •11.2. Окрашивание и лакирование кожи

- •11.2.1. Покрывное крашение

- •11.3. Окрашивание пластмасс и резины

- •11.4. Технология изготовления декоративных

- •Литература

- •Оглавление

- •Химия и технология лакокрасочных материалов и покрытий

- •220050. Минск, Свердлова, 13а.

- •220600, Г. Минск, ул.Красная, 23. Заказ .

6.8. Внутренние напряжения

При любых сочленениях двух твердых разнородных материалов обычно возникают напряжения, обусловленные различием их физических свойств и наличием адгезионного контакта. Лакокрасочные покрытия в этом отношении не представляют исключения. Возникающие в них напряжения могут быть вызваны как внешними воздействиями (нагружение, деформация подложки), так и внутренними факторами (испарение растворителей, охлаждение и кристаллизация, протекание химических реакций и т. д.). Последний вид напряжений носит название внутренних или остаточных. Они были обстоятельно рассмотрены в работах советских ученых В. А. Каргина и М. И. Карякиной, С. А. Шрейнера, П. И. Зубова, А.Т. Санжаровского.

По своему происхождению внутренние напряжения бывают двух видов:

усадочные, возникающие вследствие усадки материала пленки при формировании или эксплуатации покрытия;

термические, появляющиеся при изменении температуры в результате несоответствия в значениях термических коэффициентов линейного расширения подложки и покрытия.

В

покрытиях, сформированных при повышенных

температурах, внутренние

напряжения

![]() нередко

являются суммой усадочных

нередко

являются суммой усадочных

![]() и

термических

и

термических

![]() напряжений:

напряжений:

![]() (6.17)

(6.17)

Внутренние напряжения в покрытиях — преимущественно напряжения растяжения. Они опасны тем, что снижают когезионную и адгезионную прочность, а, следовательно, и долговечность покрытий. Нередко внутренние напряжения достигают настолько больших значений, что происходит самопроизвольное растрескивание или отслаивание покрытий уже в процессе их формирования. Уменьшение и исключение напряжений представляет важную задачу в технологии покрытий.

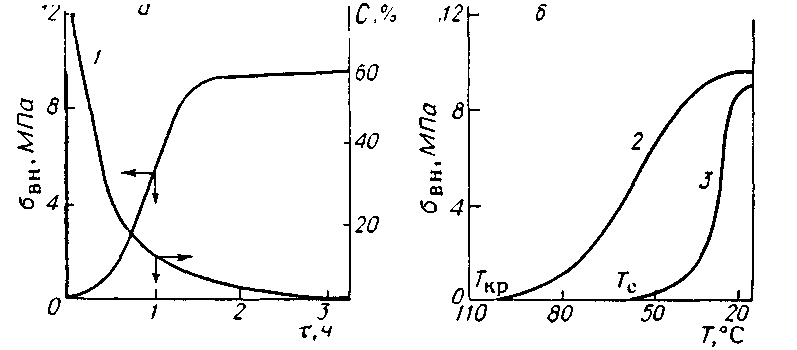

6.8.1. Возникновение и релаксация внутренних напряжений

Если на твердую

поверхность, например на стекло, нанести

слой жидкого полимерного лака, то при

пленкообразовании по мере испарения

растворителя твердость пленки будет

возрастать. При определенном содержании

растворителя С пленка начинает приобретать

упругие свойства; это проявляется в

возникновении внутренних напряжений

как результата плоскостной усадки

образца (рис. 6.7, а). Появление внутренних

напряжений соответствует точке перехода

материала пленки из высокоэластического

состояния в стеклообразное. Если

подвергнуть пленку дальнейшему

высушиванию в течение времени

![]() ,

то содержание в ней растворителя

уменьшится на

,

то содержание в ней растворителя

уменьшится на

![]() С,

а линейная усадка

С,

а линейная усадка

![]() возрастет на

возрастет на

![]() (6.18)

(6.18)

где К коэффициент линейной усадки.

Приращение

усадки вызовет соответствующий рост

внутренних напряжений

![]() :

:

![]() (6.19)

(6.19)

где

![]()

мгновенный модуль упругости материала

пленки;

мгновенный модуль упругости материала

пленки;

коэффициент Пуассона.

Это

соотношение справедливо при условии,

если приращение

усадки носит упругий характер. В

действительности же в пленке

кроме упругой могут иметь место

эластическая и пластическая деформации.

Они не вызывают роста напряжений, поэтому

фактические внутренние напряжения

будут определяться вкладом

![]() ,

т. е. коэффициентом

,

т. е. коэффициентом

![]() ,

который,

как правило,

не достигает единицы. Соотношение

,

который,

как правило,

не достигает единицы. Соотношение

![]() определяет

степень релаксации напряжений, возникающих

в покрытии. Это соотношение, большое в

начальный момент пленкообразования,

резко падает на заключительной стадии

освобождения пленки от растворителя;

уже незначительный прирост усадки

вызывает скачкообразный рост внутренних

напряжений, что и отмечается на рис.

6.7, а. Напряжения стабилизируются после

прекращения испарения растворителя и,

соответственно, усадки пленки.

определяет

степень релаксации напряжений, возникающих

в покрытии. Это соотношение, большое в

начальный момент пленкообразования,

резко падает на заключительной стадии

освобождения пленки от растворителя;

уже незначительный прирост усадки

вызывает скачкообразный рост внутренних

напряжений, что и отмечается на рис.

6.7, а. Напряжения стабилизируются после

прекращения испарения растворителя и,

соответственно, усадки пленки.

При

пленкообразовании из расплавов, а также

при охлаждении покрытий, сформированных

при повышенных температурах, возникают

термические внутренние напряжения.

Начало их роста соответствует Тс

для аморфных и Ткр

для кристаллических полимеров, когда

равновесный модуль упругости

![]()

![]() становится больше нуля, т. е. в пленке

при усадке появляются упругие деформации

(рис. 6.7, б).

становится больше нуля, т. е. в пленке

при усадке появляются упругие деформации

(рис. 6.7, б).

а

б

,

ч

Рис. 6.7. Временная (а) и температурная (б) зависимости внутренних напряжений и содержания растворителей в нитратцеллюлозных (1), полиэтиленовых (2)

и поливинилбутиральных (3) покрытиях

Термические

внутренние напряжения, возникающие при

быстром

нагревании или охлаждении покрытий, в

пределах температур

![]() определяются по уравнению:

определяются по уравнению:

![]() (6.20)

(6.20)

где

![]()

термические коэффициенты линейного

расширения материала пленки

и подложки соответственно.

термические коэффициенты линейного

расширения материала пленки

и подложки соответственно.

Если

обозначить конечную (эксплуатационную)

температуру

через Тэ,

то для покрытий из аморфных полимеров

![]() ТсТэ,

из кристаллических

ТкрТэ.

ТсТэ,

из кристаллических

ТкрТэ.

В уравнении (6.20)

выражение

уравнении (6.20)

выражение

![]() характеризует

деформацию пленки, вызывающую напряжение.

Она может быть определена экспериментально

по значению линейного сокращения пленки.

Так, если напряженную пленку снять с

подложки, то она постепенно начинает

сокращаться. Скорость сокращения как

результат проявления релаксации

напряжений возрастает с повышением

температуры, полная релаксация быстро

достигается при ТТс

или Тпл

полимеров.

характеризует

деформацию пленки, вызывающую напряжение.

Она может быть определена экспериментально

по значению линейного сокращения пленки.

Так, если напряженную пленку снять с

подложки, то она постепенно начинает

сокращаться. Скорость сокращения как

результат проявления релаксации

напряжений возрастает с повышением

температуры, полная релаксация быстро

достигается при ТТс

или Тпл

полимеров.

На

практике

![]() обычно не превышает 2% (при

обычно не превышает 2% (при

![]() 58МПа).

Фактически получаемые значения

и

оказываются

в несколько раз меньше расчетных. Это

свидетельствует о

существенном влиянии релаксационных

процессов на формирование

напряжений.

58МПа).

Фактически получаемые значения

и

оказываются

в несколько раз меньше расчетных. Это

свидетельствует о

существенном влиянии релаксационных

процессов на формирование

напряжений.

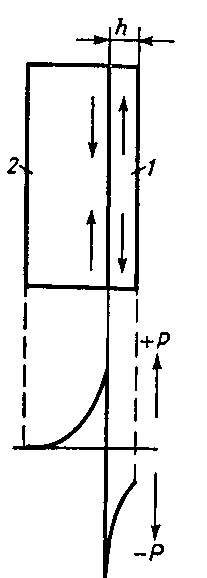

Р

Рис.

6.8. Распределение напряжений по сечению

пленки (1) и подложки

крытий.

Внутренние

напряжения неодинаково распределены

по толщине покрытия: они максимальны в

адгезионном слое и убывают по мере

удаления от него к поверхности (рис.

6.8).

Аналогично распределяются напряжения

в подложке. Так, если на пленку действует

растягивающая сила Р, то на подложку

равная ей сила сжатия. Создается градиент

напряжений

![]() ,

направленный на разрушение покрытия.

Эмпирически было показано, что если

возникающие нормальные напряжения

больше прочности пленок на растяжение,

т. е.

,

направленный на разрушение покрытия.

Эмпирически было показано, что если

возникающие нормальные напряжения

больше прочности пленок на растяжение,

т. е.

![]() ,

то покрытие растрескивается, если

касательные напряжения

,

то покрытие растрескивается, если

касательные напряжения

![]() окажутся

больше адгезионной прочности на сдвиг,

т. е.

окажутся

больше адгезионной прочности на сдвиг,

т. е.

![]() ,

происходит его отделение от подложки.

Так, покрытия, полученные из расплавов

полистирола, самопроизвольно

растрескиваются при охлаждении уже при

30°С, а из сополимеров стирола с

метилметакрилатом

отслаиваются от стеклянной подложки,

вырывая кусочки стекла.

,

происходит его отделение от подложки.

Так, покрытия, полученные из расплавов

полистирола, самопроизвольно

растрескиваются при охлаждении уже при

30°С, а из сополимеров стирола с

метилметакрилатом

отслаиваются от стеклянной подложки,

вырывая кусочки стекла.