- •Введение

- •Технологическая часть

- •Краткая характеристика процесса

- •Качество сырья, основных и вспомогательных материалов, и готовой продукции

- •Характеристика готовой продукции. Активная фармацевтическая субстанция

- •Общая характеристика жидких отходов

- •Выбор схемы производства, подбор оборудования

- •Описание технологического процесса

- •Контроль производства и управление технологическим процессом

- •О писание схемы контроля и автоматического регулирования процесса

- •Охрана труда и пожарная безопасность

- •Промышленные факторы опасности

- •Безопасная эксплуатация производства

- •Возможные неполадки, аварийные ситуации и способы их устранения

- •Мероприятия по охране труда и пожарной безопасности

- •Мероприятия по охране окружающей среды

- •Расчётная часть

- •Расчет эффективного фонда времени работы оборудования

- •Расчет материального баланса

- •Расчет количества технологического оборудования

- •Экономическая часть

- •Расчет капитальных затрат

- •Расчет стоимости производственного здания

- •Расчёт структуры основных производственных фондов

- •Расчет численности работников цеха и фонда заработной платы

- •Расчёт фонда заработной платы основных и вспомогательных рабочих

- •Расчёт себестоимости и цены продукции

- •Расчёт сырья на изготовление изделия

- •3.4.2. Расчёт стоимости различных видов энергии

- •Расчёт сметы расходов на содержание и эксплуатацию оборудования

- •Расчёт сметы цеховых расходов

- •Калькуляция себестоимости. Структура себестоимости

- •Технико-экономические показатели цеха

- •Заключение

- •Список использованных источников

Выбор схемы производства, подбор оборудования

Переработка жидких отходов осуществляется с помощью многочисленных типовых процессов химической технологии: адсорбции, осаждения, фильтрации, дистилляции и ректификации, экстракции, выпаривания, кристаллизации, термической обработки, химической переработки. Иногда жидкие отходы представляют собой многокомпонентную смесь, разделение которой затруднено и экономически нецелесообразно. В таком случае отходы сжигают или закачивают в глубокие поглощающие горизонты земной коры.

Установки огневого обезвреживания отходов, применяющихся в химической промышленности, различаются в основном устройством аппарата сжигания. Огневое окислительное обезвреживание жидких отходов — сложный физико-химический процесс, состоящий из различных физических и химических стадий.

В рабочей камере реактора огневого обезвреживания протекает процесс горения топлива, происходит распыливание и испарение движущихся капель жидких отходов, смешение паров с дымовыми газами, химическое взаимодействие компонентов отхода. Последнее включает следующие процессы: окисление органических и минеральных веществ с образованием нетоксичных газообразных продуктов (СО2, НгО, N2); окисление органических соединений металлов и взаимодействие образующихся окислов металлов с дымовыми газами с образованием минеральных солей и других соединений (карбонизация, сульфатизация и т. п.); окисление органических соединений серы, фосфора и галогенов с образованием газообразных кислот, их ангидридов и других соединений (оксидов серы, хлорида и фторида водорода, фосфорных кислот, элементного йода и др.); термическое разложение веществ с высокой упругостью диссоциации; высокотемпературный гидролиз солей (например, гидролиз MgCl2 с образованием МgО и НС1); реакции между щелочами (содержащимися в отходе и образующимися в процессе огневого обезвреживания) и газообразными кислотами и их ангидридами с образованием различных минеральных солей.

Жидкие отходы

Инсинератор

Камера дожига

Скруббер

Камера солеудаления

Рукавный фильтр

Схема 1 — Схема технологического процесса

Инсинераторами называют специализированные установки, которые предназначены для термической переработки твёрдых и жидких отходов, как минерального, так и органического происхождения. Технология инсинерации также решает проблему отходов при переработке металлолома, который содержит пластик, органику, минеральные включения и так далее. Иными словами инсинератор это печь для отходов. Инсинераторная установка может быть стационарной или мобильной.

Для выполнения поставленных задач установка инсинерации должна включать в себя следующие узлы:

Нагревательную печь, оснащённую средствами автоматизации загрузки исходного сырья;

Камеру первичной сортировки продуктов горения, в которой происходит их разделение на сухой остаток, и на компоненты, которые ещё могут гореть;

Струйную печь, где происходит дожигание;

Циклон, обеспечивающий удаление мелких частиц продуктов сгорания;

Ёмкости с нейтрализатором, в которой уничтожаются несгоревшие органические частицы отходов.

Инсинератор оснащён технческими узлами:

Две камеры: камера сгорания отходов и камера дожигания отходящих газов. В первой камере отходы подвергаются воздействию пламени горелок при температуре 800-900°С в условиях избытка кислорода, обеспечиваемого поддувом воздуха в камеру. Во второй камере происходит дожигание отходящих дымовых газов при температуре 1200-1300°С, при которой все соединения разрушаются до образующих их элементов.

Система газоочистки, состоящая из нескольких стадий: очистки от кислотных остатков, очистки от твердых частиц (летучей золы), очистки от вторичных диоксинов и некоторых других загрязнителей.

Система рекуперации тепла горения. Эта система является опциональной и устанавливается только на производительных инсинераторах. Она позволяет использовать тепло горения для производства горячей воды, пара или электричества.

Все структурные элементы инсинератора снабжаются герметически закрытыми транспортными конвейерными системами, а также эффективными вентиляционными устройствами. Особую сложность представляют термические режимы действия инсинераторов, поскольку каждый из элементов отхода, поступающего на утилизацию, имеет своё значение температуры окончательного разложения. Поэтому система регулирования работой подобных установок – одна из наиболее точных.[23, 24]

Рисунок 3 — Инсинератор КТО—200

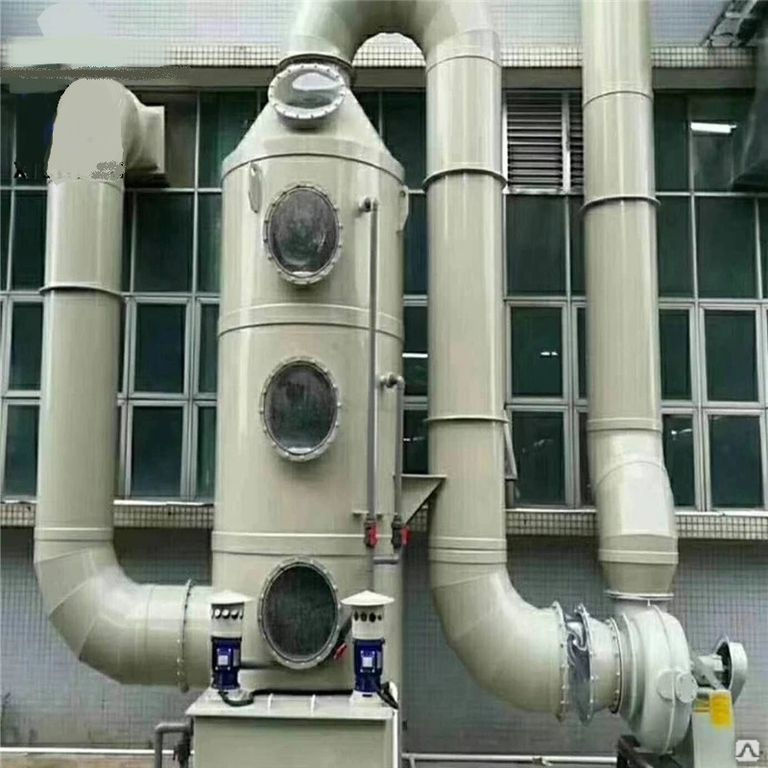

Скруббер – эффективное устройство для механической и химической очистки газовоздушных сред.

Типично, скруббер состоит из следующих частей (может незначительно варьироваться в зависимости от назначения и особенностей эксплуатации):

система вентиляторов и газоходов;

сатурационная камера (опционально);

собственно, рабочий корпус (камера очистки);

улавливающий сепаратор, (иначе – каплеуловитель или туманоуловитель);

насос;

система самоочистки и (или) система рециркуляции (опционально);

выходной патрубок.

Газовоздушная среда подается в нижнюю часть скруббера по входному патрубку. Поднимаясь по корпусу устройства под действием давления, загрязненный газ или воздух встречает на своем пути один или несколько оросительных ярусов, которые путем форсуночного распыления воды (или химических реагентов, сорбентов) различными способами осаждают нежелательные или вредные примеси. Одновременно с очисткой происходит охлаждение потока.

Очищенный и охлажденный газовоздушный поток выходит через верхние отводы и может быть либо вновь направлен в технологический узел, либо просто выходить в рабочее помещение или во внешнюю среду.

Шлам, осажденный в отстойнике, может быть повторно использован в технологическом цикле или утилизирован иным образом.[25]

Рисунок 4 — Скруббер

Высокотемпературный рукавный фильтр серии ИВИРС-К (далее фильтр), предназначен для сухой очистки невзрывоопасных пылегазовоздушных выбросов промышленных производств.

Основой фильтра является группа фильтр—элементов из кремнезёмной ткани. Эти элементы установлены рядом друг с другом, а система их индивидуальной герметизации эффективно отделяет загрязненную (входную) сторону пылеулавливателя от чистой (выходной) стороны.

Подобранное расстояние между фильтр—элементами обеспечивает номинальную скорость газа внутри фильтра, исключая возврат пыли на фильтр—элементы. Регенерация (очистка) фильтр—элементов происходит поочередно при помощи кратковременных импульсов сжатого воздуха. В нижней части фильтра находится бункер для сбора пыли. Фильтр может работать как под давлением, так и под разрежением.

На выходе из фильтра очищенный воздух содержит менее 20 мг/нм3 пыли. Фильтры работают при температуре очищаемого газа в диапазоне -40…+900 °С.

Степень очистки (КПД) может составлять 98-99,9%, в зависимости от эксплуатационных условий.

Аэродинамическое сопротивление фильтра при его эксплуатации колеблется в пределах 500…1500 Па.

Все оборудование сертифицировано и имеет разрешение на применение «Ростехнадзора».

Преимущества высокотемпературного фильтра:

Работа под высокой температурой;

Круглая форма фильтр—элементов и их расположение не позволяют пыли при импульсной продувке (регенерации) перебрасываться на соседние фильтр- элементы;

Равномерная регенерация фильтр—элемента;

Ударный импульсный метод самоочистки рукавов – бесперебойность, высокая скорость и эффективность удаления пыли;

Фильтрующий материал –кремнезёмная ткань.[26]

Изобретение предназначено для фильтрации газов. [27]

Рисунок 5 — Высокотемпературный рукавный фильтр серии ИВИРС—К