- •1 Технологическая часть

- •Назначение и технические данные станка

- •1.2 Расчёт технологических мощностей

- •2 Электротехническая часть

- •2.1 Схема управления до модернизации

- •2.2 Технические данные станка

- •2.3 Анализ системы электропривода и схемы управления

- •2.4 Предложения модернизации

- •2.5 Выбор электродвигателей

- •2.6 Разработка схемы управления и описание ее работы

- •2.7 Выбор элементов схемы управления

- •2.8 Выбор защитной аппаратуры и питающих проводов

- •2.9 Техническое обслуживание электрооборудования

- •3 Охрана окружающей среды и энергосбережение

- •3.1 Охрана окружающей среды

- •3.2 Пути экономии электроэнергии

- •4 Охрана труда

- •4.1 Техника безопасности при эксплуатации и ремонте электрооборудования

- •4.2 Заземление электрооборудования

- •4.3 Борьба с шумами и вибрацией

- •4.4 Противопожарные мероприятия

Введение

Металлорежущие станки являются распространёнными производственными машинами, предназначенными для механической обработки заготовок из металла режущими инструментами. В зависимости от характера выполняемых работ, вида применяемых инструментов и формы образуемой поверхности металлорежущие станки подразделяются на девять основных групп:

1) - токарные;

2) - сверлильные расточные;

3) - шлифовальные и доводочные;

4) - для электрофизиохимической обработки;

5) - зубообрабатывающие и резьбообрабатывающие;

6) - фрезерные;

7) - строгальные, долбежные и протяжные;

8) - разрезные;

9) - разные.

Фрезерные станки — это станки для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки. На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце. Внутри группы фрезерные станки подразделяются на:

- зубо-фрезерные;

- горизонтально-фрезерные;

- продольно-фрезерные;

- вертикально-фрезерные;

- копировально-фрезерные.

В данном курсовом проекте необходимо произвести модернизацию электрооборудования и схемы управления универсально-фрезерного станка модели 679.

1 Технологическая часть

Назначение и технические данные станка

Инструментальный универсально-фрезерный станок модель 679 предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными и другими фрезами, так и для вертикального и наклонного фрезерования.

Наличие горизонтального шпинделя и поворотного вертикального шпинделя, а также ряда прилагаемы к станку приспособлений (углового универсального стола, делительной головки, круглого делительного стола, горизонтального стола и др.) делают станок широко универсальным и весьма удобным при изготовлении приспособлений, инструментов, штампов, пресс-форм и прочих изделий.

Большим преимуществом станка является возможность обработки детали с одной установки под разными углами, как горизонтальным, так и вертикальным шпинделями.

Основные технические данные станка представим в таблице 1.

Таблица 1

Наименование параметра |

Единицы измерения |

Величина |

Размеры поверхности стола |

мм |

710х260 |

Расстояние от торца горизонтального шпинделя до рабочей поверхности стола |

мм |

30…360 |

Расстояние от торца вертикального шпинделя до рабочей поверхности стола |

мм |

0…265 |

Частота вращения горизонтального шпинделя |

мин-1 |

110…12300 |

Частота вращения вертикального шпинделя |

мин-1 |

150…1660 |

Наибольший продольный ход стола |

мм |

300 |

Наибольший вертикальный ход стола |

мм |

330 |

Габаритные размеры станка (длина х ширина х высота)

|

мм |

1150х1400х1650 |

Масса станка |

кг |

1190 |

1.2 Расчёт технологических мощностей

Расчёт технологических мощностей производим на примере насоса охлаждения.

Мощность двигателя насоса охлаждения Pнас.о., кВт, определяем по формуле:

Pнас.о=Кз∙ρ∙g∙Q∙(Hст.+∆H)/ηном.∙10-3 , (1)

где Кз. – коэффициент запаса, о.е., Кз.=1,2;

ρ – плотность охлаждающей жидкости, кг/м3, ρ=1000 кг/м3;

g – ускорение свободного падения, м/с2, g=9,81 м/с2;

Q – производительность м3/с, по паспорту станка принимаем

Q=0,000367 м3/с;

Hcт. – статический напор, м, по паспорту станка принимаем Hcт..=1,5 м;

∆H – потеря напора, м, по паспорту станка принимаем

∆H= 0,82 м;

ηном. – номинальный коэффициент полезного действия электронасоса принимаем ,о.е., ηном.= 0,5.

Pнас.о.= 1,2∙1000∙9,81∙0,000367∙ (1,5+0,82) /0,5·10-3 = 20,04 Вт = 0,02 кВт

2 Электротехническая часть

2.1 Схема управления до модернизации

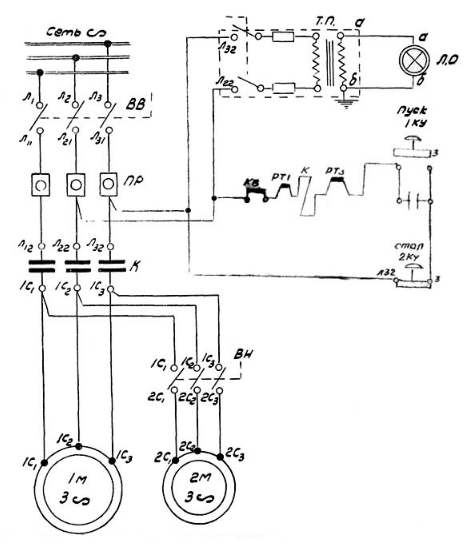

Схема управления до модернизации представлена на рисунке 1.

Рисунок

1

2.2 Технические данные станка

Таблица 1

Поз. Обозначения |

Наименование |

Кол. |

Примечание |

1М |

Электродвигатель 3-х фазного тока АЛ42/4 2,8кВт; 1420 мин-1 |

1 |

220/380В |

2М |

Электронасос ПА-22 0,1кВт; 3000 мин-1 |

1 |

220/380B |

1КУ 2КУ |

Кнопочная станция на две кнопки КС1-22 |

1 |

IP65 |

К |

Магнитный пускатель МПКО-110 |

1 |

380В |

РТ |

Тепловое реле РТЛ 2063 |

1 |

3-х полюсное-86А |

ВВ |

Вводной выключатель ВП-25 |

1 |

3-х полюсный 25А |

ВН |

Выключатель электронасоса охлаждения ВП-10 |

1 |

3-х полюсный 10А |

ПР |

Предохранитель Е-27 |

3 |

Однополюсный 20А |

ЛО |

Лампа местного освещения АМО-3 |

1 |

36В; 50Вт |

КВ |

Конечный выключатель МП-1 |

1 |

250В |

ТП |

Трансформатор понижающий ОСМ1-0,1УЗ |

1 |

0,1 кВ·А |