Технология производства цельномолочных продуктов / ответы на вопросы экзамен ТПЦП (технология производства цельномолочных продуктов) / ответы на вопросы экзамен ТПЦП (технология производства цельномолочных продуктов)

.pdfрассчитанным количеством обезжиренного молока или сливок в зависимости от массовой доли жира в нормализованном молоке.

Нормализация молока непрерывным способом (в потоке).

Непрерывный способ предусматривает нормализацию состава молока на се- параторе-сливкоотделителе с нормализующим устройством.

Цельное молоко сепарируют с разделением на сливки и обезжиренное молоко, которые смешивают в нормализующем устройстве сепаратора в пропорциях, необходимых для получения определенной массовой доли жира в нормализованном молоке.

Сметана Нормализация молока при производстве сметаны проводится для контроля

над жирностью конечного продукта и своевременной корректировки жирности сливок. Процесс нормализации заключается в том, что в случае получения сливок с массовой долей жира, не соответствующей готовому продукту, их нормализуют до требуемой массовой доли жира пахтой, обезжиренным или цельным молоком, сливками либо другим жиросодержащим сырьём. Смесь для выработки сметаны из восстановленного сырья готовят в резерву- аре-смесителе с обогреваемой рубашкой и мешалкой, обеспечивающей перемешивание компонентов.

При этом сначала вносят жидкие компоненты (молоко цельное или обезжиренное, сливки), подогревают до температуры 45±5°С, затем добавляют сухие молочные компоненты, которые для лучшего растворения предварительно могут быть смешаны с частью теплого 45±5°С молока и сливок. Сливочное масло или пластические сливки вводят в смесь при температуре 45±5°С в последнюю очередь, расплавляя их кусками массой не более 0,5 кг. При производстве продукта с массовой долей жира от 10 до 17% допускается вносить в сливки стабилизаторы (модифицированные крахмалы, гуаровую муку и др.). Стабилизаторы вносят в охлажденную нормализованную смесь перед гомогенизацией и тепловой обработкой, перемешивают и выдерживают 30-60 мин. В некоторых случаях этап выдержки можно исключить. Массовая доля стабилизатора в зависимости от его вида составляет от 0,1 до 0,8% на 1 т смеси. Нормализованные сливки гомогенизируют при давлении 5-15 МПа и температуре 60±5°С и подают на пастеризацию. При выработке сметаны с использованием сухих молочных продуктов, сливочного масла или пластических сливок вместо гомогенизатора можно использовать эмульсор. Эмульгирование проводят при давлении 0,95±0,05 МПа. Сливки пастеризуют при следующих режимах:

при температуре 95±2°С с выдержкой от 3 до 10 мин; при температуре 85±2°С с выдержкой от 20 до 30 мин.

Допускается производить физическое созревание пастеризованных сливок при температуре 4±2°С в течение 45-60 мин.

Пастеризованные гомогенизированные сливки охлаждают до температуры заквашивания:

22±2°С – в случае заквашивания мезофильными молочнокислыми микроорганизмами;

35±2°С – в случае заквашивания мезофильными и термофильными молочнокислыми микроорганизмами; 32±2°С – в случае заквашивания мезофильно-термофильными молочнокислыми микроорганизмами.

Заквашивание и сквашивание сливок Процесс охлаждения сливок до температуры заквашивания может осуществ-

ляться как в теплообменниках непрерывного действия, так и непосредственно в резервуарах для кисломолочных продуктов, снабженных мешалками. В случае пастеризации, охлаждения и заквашивания нормализованных сливок в одной и той же емкости, закваску вносят в охлажденные до температуры заквашивания нормализованные сливки при включенной мешалке. Закваску также можно вносить через специальное устройство (система шлюзов) в потоке со сливками во время наполнения резервуара или через открытое отверстие в верхней части резервуара (после наполнения его нормализованными сливками на 1/3) при включенной мешалке. Процесс сквашивания осуществляют:

при температуре 22±2°С в течение 12-16 часов; при температуре 35±2°С в течение 6-10 часов; при температуре 32±2°С в течение 8-12 часов;

Сквашивание осуществляют до достижения титруемой кислотности 60-90°Т

– для продуктов с массовой долей жира 10-17% и 60-100°Т – для продуктов с массовой долей жира 20 – 30% или активной кислотности 4,5-4,6 ед. рН во всех вариантах.

После окончания процесса сквашивания полученный сгусток перемешивают

иохлаждают до температуры 18±2°С в случае сквашивания термофильными

имезофильно-термофильными культурами или до 12+2°С – при сквашивании мезофильными культурами.

Допускается подача сквашенных сливок на фасовку без охлаждения (в случае сквашивания сливок мезофильными культурами).

Сквашенный продукт разливают в потребительскую тару и маркируют согласно требованиям технических условий на продукт.

Упакованный продукт направляют в холодильную камеру для охлаждения до температуры 4±2°С, после чего технологический процесс считается завершенным.

Одновременно с охлаждением происходит созревание продукта. Сливки Основные этапы технологии производства сливок:

Подготовка молока. В начале натуральное сырое молоко охлаждают при 4- 2°С. После сырье хранится до следующего этапа производства не более 36 часов. Далее молоко очищают.

Сепарация. От молока отделяют сливки с помощью центробежной силы на специальных аппаратах — сепараторах.

Нормализация. Сливки доводят до нужного процента жирности, смешивая исходное сырье с обезжиренным. Один из простейших способов нормализации по жиру — нормализация путем смешивания в емкости рассчитанных

количеств нормализуемого молока и нормализующего компонента (сливок или обезжиренного молока). Нормализующий компонент добавляют при тщательном перемешивании смеси в емкости. Нормализацию смешиванием можно осуществить в потоке, когда непрерывный поток нормализуемого молока смешивается в определенном соотношении с потоком нормализующего продукта.

Нормализация молока с использованием сепаратора-сливкоотделителя осуществляется в таком порядке: нормализуемое молоко подается на сепараторсливкоотделитель, где разделяется на сливки и обезжиренное молоко. Затем полученные сливки и обезжиренное молоко смешиваются в потоке в требуемом соотношении, а часть сливок (при Жм > Жнм) или обезжиренного молока (при Жм < Жнм) отводится как избыточный продукт.

Пастеризация и стерилизация. Сливки пастеризуют, нагревая до нужной температуры. Срок годности после пастеризации составляет 3-4 дня. Стерилизация означает, что сырье попеременно нагревают и охлаждают. После такой обработки сливки хранятся от 6 месяцев.

Во время ультрапастеризации сырье нагревают до очень высоких температур (более 100°С). Срок годности таких сливок составляет до полугода. Гомогенизация. Жировые шарики в сливках перемешиваются, и консистенция продукта становится однородной и вязкой.

Упаковывание. На этапе фасования и маркировки, сливки разливают в специальную тару. Готовый продукт должен иметь товарный вид, быть готовым для хранения и транспортировки.

3. Характеристика и классификация питьевого молока.

Питьевое молоко – молоко цельное, обезжиренное, нормализованное, обогащенное – молочный продукт с массовой долей жира менее 10 процентов, подвергнутый термической обработке, как минимум пастеризации, без добавления сухих молочных продуктов и воды, расфасованный в потребительскую тару.

Органолептические показатели питьевого молока

Наименование |

Характеристика |

|

показателя |

||

|

||

|

Непрозрачная жидкость. Для продуктов с массовой долей жира |

|

Внешний вид |

более 4,7% допускается незначительный отстой жира, исчеза- |

|

|

ющий при перемешивании |

|

|

|

|

Консистенция |

Жидкая, однородная нетягучая, слегка вязкая. |

|

Без хлопьев белка и сбившихся комочков жира |

||

|

||

|

|

|

|

Характерные для молока, без посторонних привкусов и запа- |

|

Вкус и запах |

хов, с легким привкусом кипячения. Для топленого и стерили- |

|

зованного молока – выраженный привкус кипячения. Допуска- |

||

|

||

|

ется сладковатый привкус |

|

|

|

|

Цвет |

Белый, допускается с синеватым оттенком для обезжиренного |

|

молока, со светло-кремовым оттенком для стерилизованного |

||

|

||

|

|

молока, с кремовым оттенком для топленого

Внешний вид. Для оценки внешнего вида пробы для анализа, по возможности, следует представлять в оригинальных открытых упаковках. Исследуют упаковку молока, его цвет, видимую чистоту, наличие примесей, пятен плесени и разделение фаз. Исследуют открытую упаковку, если необходимо, выливают продукт из упаковки. Для выявления соответствия количества продукта, указанного на упаковке, проводят определение массы или объема. При определении внешнего вида обращают внимание на его однородность, наличие осадка, плавающих комков и отстоявшихся сливок. На поверхности пастеризованного молока в упаковке не должно быть плотной жировой пробки. При взбалтывании свежего молока скопившийся на поверхности жир должен легко распределяться в молоке. В молоке топленом и с повышенным содержанием жира не должно быть отстоя сливок.

Консистенцию определяют при медленном переливании пробы молока тонкой струйкой по стенке цилиндра. По наличию плавающих комков, отстоявшихся сливок можно судить о свежести молока. Проводят органолептическую оценку на ощущение частиц во рту или плотность/неплотность продукта. При нарушении температуры хранения консистенция молока может быть хлопьевидной, на дне бутылки образуется белый рыхлый осадок белка, в дальнейшем в результате нарастания кислотности образуется сгусток.

При определении консистенции сливок, продукт перемешивают ложкой, затем оценивают густоту, вязкость и однородность путем растирания пробы во рту или продвигая сливки по языку.

Цвет молока определяют в посуде из неокрашенного, прозрачного стекла при рассеянном дневном свете, обращая внимание на наличие посторонних оттенков.

Вкус и запах определяют при комнатной температуре после перемешивания молока в упаковке и сразу же после её вскрытия. Запах улавливается лучше, если продукт предварительно нагреть до 40-45°С. Для определения вкуса берут около 10 мл молока, ополаскивая им ротовую полость до корня языка, и отмечают наличие отклонений от нормального, слегка сладковатого вкуса. Оценку запаха и вкуса молока проводит комиссия, состоящая не менее чем из трех экспертов, специально обученных и аттестованных.

При органолептической оценке пастеризованного или стерилизованного молока особое внимание обращают на окисленные и затхлые запах и вкус, а также на горький вкус. При органолептической оценке ультрапастеризованного молока обращают внимание на возможное отделение сливок, присутствие осадка, однородность консистенции, гелеобразование, а также наличие горелого, упаковочного, прогорклого, кислого, металлического вкуса и запаха.

Шкала балльной оценки запаха и вкуса молока

|

Запах и вкус |

|

|

|

|

|

|

Баллы |

|

|

|

|

|

|

|

|

|

|

|

||

Чистый, приятный, слегка сладковатый |

|

|

5 |

|

||||||

|

|

|

|

|

|

|

|

|||

Недостаточно выраженный, пустой, перепастеризованный |

|

4 |

|

|||||||

|

|

|

|

|

|

|

|

|||

Слабый: кормовой, окисленный, хлевный, липолизный |

|

3 |

|

|||||||

|

|

|

|

|

|

|

|

|||

Кормовой, окисленный, хлевный, пригорелый, |

|

2 |

|

|||||||

липолизный, слабый затхлый. Слабый горький вкус |

|

|

||||||||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

||

Сильный: кормовой, хлевный, пригорелый, |

|

|

1 |

|

||||||

затхлый. Слабые прогорклые и другие посторонние |

|

|

||||||||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|||

Прогорклые, гнилостные и другие посторонние |

|

0 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Физико-химические показатели питьевого молока |

|

|

|

|

|

|

||||

|

Значение показателя для продукта с массовой долей |

|||||||||

|

|

|

жира, %, не менее |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Наименование показателя |

обезжиренног |

|

|

|

1,2; |

|

2,7; 2,8; |

4,7; 5,0; 5,5; |

|

|

|

0,5; |

|

1,5; |

|

3,0; 3,2; |

6,0; 6,5; 7,0; |

|

|||

|

о, менее |

|

|

|

|

|||||

|

|

1,0 |

|

2,0; |

|

3,5; 4,0; |

7,2; 7,5; 8,0; |

|

||

|

0,5 |

|

|

|

|

|||||

|

|

|

|

2,5 |

|

4,5 |

8,5; 9,0; 9,5 |

|

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Плотность, кг/м3, |

1030 |

|

1029 |

|

1028 |

|

1027 |

1024 |

|

|

не менее |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Массовая доля |

|

|

|

|

3,0 |

|

|

|

|

|

белка, %, не менее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кислотность, °Т, |

|

|

21 |

|

|

|

|

20 |

|

|

не более |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Массовая доля |

|

|

|

|

8,2 |

|

|

|

|

|

СОМО, %, не менее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фосфатаза |

|

|

Не допускается |

|

|

|

||||

или пероксидаза |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Группа чистоты, |

|

|

|

|

I |

|

|

|

|

|

не ниже |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Классификация питьевого молока: |

|

|

|

|

|

|

|

|

||

1)пастеризованным называют молоко, нормализованное до определенной жирности, подвергнутое тепловой обработке при температуре от 67 до 100ºС с выдержкой от 2 с до 30 мин, охлажденное и разлитое в тару.

2)ультрапастеризованное молоко – это молоко, термически обработанное свыше 100°C с кратковременной выдержкой. Массовая доля жира и физикохимические показатели у ультрапастеризованного молока аналогичны пастеризованному. Существует три способа получения ультрапастеризованного молока: косвенный, параконтактный и электронагревательный.

3)стерилизованным называют нормализованное гомогенизированное молоко, подвергнутое термической обработке свыше 100ºС. Массовая доля жира и физико-химические показатели у стерилизованного молока

аналогичны пастеризованному. Стерилизованное молоко вырабатывают в бутылках одно- и двухступенчатым способом.

4)топленое молоко – это молоко питьевое, подвергнутое термической обработке при температуре от 85 до 99ºС с выдержкой не менее трех часов до достижения специфических органолептических свойств.

Оно отличается от цельного пастеризованного молока хорошо выраженным запахом пастеризации, а также кремовым оттенком, которое достигается длительной тепловой обработкой.

5)обогащенное молоко – молоко питьевое, в которое для повышения пищевой ценности продукта по сравнению с естественным (исходным) содержанием введены дополнительно, отдельно или в комплексе, такие вещества, как молочный белок, витамины, микро- и макроэлементы, пищевые волокна, полиненасыщенные жирные кислоты, фосфолипиды, пребиотики.

По составу молоко подразделяют на натуральное: цельное (натуральное, неизмененное), нормализованное по жирности (жирность доведена до определенного значения), обезжиренное и восстановленное, которое получают из сухого цельного или обезжиренного молока, часто в смеси с натуральным. По виду тепловой обработки молоко классифицируют на пастеризованное и стерилизованное.

Пастеризованное молоко в зависимости от массовой доли жира производится следующих видов:

-обезжиренное пастеризованное молоко 0,1% жирности, -нежирное пастеризованное молоко 0,3-1% жирности, -маложирное пастеризованное молоко 1,2-2,5% жирности, -классическое пастеризованное молоко 2,7-4,5% жирности, -жирное пастеризованное молоко 4,7-7% жирности, -высокожирное пастеризованное молоко 7,2-9% жирности.

Молоко коровье пастеризованное, предназначенное для употребления в пищу, подразделяется на натуральное, цельное (нормализованное или восстановленное), повышенной жирности, топленое, белковое, витаминизированное, нежирное, солодовое.

Натуральное – необезжиренное молоко, не содержащее каких-либо примесей. В таком молоке может быть различное содержание жира (от 3,1 до 4,3 г/%). Оно служит исходным сырьем для выработки остальных видов молока, а также молочных продуктов.

Нормализованное – молоко, содержание жира в котором доведено до нормы 2,5-3,2%. В зависимости от содержания жира исходного молока его нормализуют обезжиренным молоком или сливками по расчету с последующей гомогенизацией, пастеризацией и охлаждением.

Восстановленное – молоко с содержанием жира 2,5-3,2%, выработанное полностью или частично из сухого коровьего молока распылительной сушки, сгущенного молока без сахара, цельного и нежирного; из обезжиренного молока, не консервированного; из сливок, масла сливочного и топленого. Молоко повышенной жирности – молоко, доведенное сливками до содержания жира 6% и подвергнутое гомогенизации.

Топленое – молоко, которое доводят сливками до содержания жира 6%, подвергают гомогенизации и длительной термической обработке при высокой температуре.

Белковое – молоко с повышенным содержанием сухих обезжиренных веществ, вырабатываемое из молока нормализованного по содержанию жира, с добавлением сухого или сгущенного цельного или обезжиренного молока. Витаминизированное – цельное или нежирное пастеризованное молоко с добавлением витамина С.

Нежирное (обезжиренное) молоко получают путем сепарирования цельного молока.

Билет 6

1.Общая технология производства кисломолочных напитков термостатным и резервуарным способом.

Общая технология производства кисломолочных напитков термостатным способом включает следующие этапы:

1.Подготовка сырья. Поступившее молоко подвергают очистке и нормализации, после чего направляют на тепловую обработку.

2.Заквашивание. Заквашенную смесь предварительно разливают в бутылки (банки), укупоривают их, маркируют и помещают в термостатные камеры.

3.Сквашивание. Продолжительность сквашивания зависит от вида вырабатываемой продукции и колеблется от 3 до 10 часов при температуре 35–42°С.

4.Окончание сквашивания. Определяется по образованию достаточно плотного сгустка и по кислотности.

5.Охлаждение и созревание. По окончании сквашивания кисломолочные продукты постепенно охлаждают в холодильной камере до температуры не выше 6±2°С. Ряд кисломолочных продуктов после охлаждения (кефир, кумыс) выдерживают определённое время в холодильных камерах для созревания.

6.Хранение и реализация. Температура воздуха в камерах хранения до реализации должна быть не выше 6–8°С. Срок хранения не более 18 часов. Применяют два способа производства кисломолочных продуктов: резервуарный и термостатный.

При производстве кисломолочных продуктов резервуарным способом пастеризацию нормализованной смеси проводят при более высоких температурах и продолжительности: 85-87°С с выдержкой 10-15 мин или 90-94°С с выдержкой 3-8 мин. При ультравысокотемпературной обработке нормализованную смесь пастеризуют при температуре 102±2°С без выдержки. Для производства ряженки и варенца температура при пастеризации составляет 9599°С с выдержкой 2-3 ч. При этих температурных режимах разрушаются ферменты, более полно уничтожается микрофлора, происходит денатурация сывороточных белков, повышаются гидратационные свойства казеина, образуется более плотный сгусток и не отделяется сыворотка при хранении кисломолочных продуктов.

Гомогенизация, которую проводят при температуре 60-65°С и давлении 1517,5 МПа, значительно улучшает качество кисломолочных продуктов:

обеспечивается однородный состав, довольно плотная консистенция, во время хранения из сгустка не выделяется сыворотка.

Потом молоко охлаждают до требуемой температуры сквашивания и сразу же вносят от 1 до 5% закваски от массы заквашиваемой смеси из чистых культур молочнокислых бактерий в зависимости от ее активности. Внесение закваски способствует лучшему развитию микрофлоры и обеспечивает образование веществ, способствующих формированию плотного молочного сгустка. Его основу составляют денатурированные белки плазмы и казеина мицелярных структур. Их получают в специальных микробиологических лабораториях в жидком или сухом виде. Для закваски в различных сочетаниях используют молочнокислые стрептококки, молочнокислые палочки и дрожжи. Молочнокислые стрептококки применяют как мезофильные (оптимальная температура развития 30-35°С), так и термофильные (оптимальная температура развития 40-45°С). Наиболее сильные кислотообразователи — молочная болгарская и ацидофильная палочки (термофильные). Кислотность молока при их развитии повышается до 200-300°Т.

Для получения сгустка сметанообразной консистенции в закваски вводят сливочный стрептококк. В некоторые закваски включают ароматобразующие стрептококки, в результате жизнедеятельности которых кроме молочной кислоты образуются летучие кислоты, углекислый газ, спирты, эфиры, придающие продукту специфический запах, определенную консистенцию, происходит синтез витаминов и аминокислот. Оптимальная температура их развития 25-30°С. Эти микроорганизмы могут повышать кислотность напитка до 80100°Т. Во время сквашивания размножается микрофлора закваски, повышается кислотность, коагулирует казеин и образуется сгусток. По образованию достаточно плотного сгустка и достижению определенной кислотности судят об окончании сквашивания.

Большинство кисломолочных напитков вырабатывают термостатным способом. Технологический процесс производства кисломолочных продуктов этим способом включает операции в такой последовательности: подготовка сырья, нормализация, пастеризация, гомогенизация, охлаждение до температуры заквашивания, заквашивание, фасование, сквашивание в термостатных камерах, охлаждение и созревание сгустка (кефир, кумыс). Заквашенное молоко разливают в мелкую тару и заквашивают в термостатной камере при определенной температуре для каждого продукта. При термостатном способе молочную смесь после заквашивания фасуют в потребительскую тару и направляют в термостатную камеру для сквашивания. После окончания сквашивания продукт поступает в холодильную камеру для охлаждения, а кефир и кумыс – для созревания. При резервуарном способе производства кисломолочного продукта сквашивание, охлаждение, а для кефира и кумыса также и созревание проводят в резервуарах, а затем фасуют в потребительскую тару.

В настоящее время для сквашивания, а в необходимых случаях и для созревания продукта используют резервуары с перемешиванием.

После окончания сквашивания продукт немедленно охлаждают: при термостатном способе — в холодильной камере в бутылках и других емкостях при температуре 6-8°С, при резервуарном – с легким перемешиванием в той же емкости. С понижением температуры процесс молочнокислого брожения ослабевает и постепенно достигается необходимая кислотность для данного вида продукта.

Кефир, кумыс, ацидофильное дрожжевое молоко после охлаждения подвергают созреванию. Дрожжи в кислой среде активизируются, происходит спиртовое брожение, накапливаются спирт, диоксид углерода и другие продукты. Созревание кефира продолжается не менее 10-12 ч при температуре 14-16°С. Если продукт созревал в резервуарах, то его разливают в термосвариваемые пакеты, коробки, стаканчики и направляют на хранение в холодильные камеры.

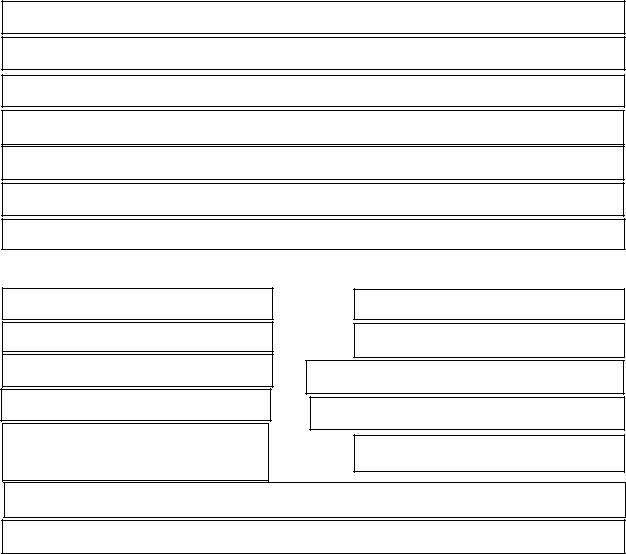

Приемка и оценка качества сырья

Охлаждение и промежуточное хранение (4-6°С)

Подогрев (40-45°С), нормализация и очистка

Гомогенизация при 17,5 МПа и температуре 55°С

Пастеризация 85-87°С, выдержка 5-10 мин. или 90-92°С выдержка 2-8 мин

Охлаждение до температуры заквашивания 40-45°С

Заквашивание смеси

Резервуарный способ |

|

Термостатный способ |

|

|

|

Внесение наполнителей

Сквашивание 6-8 часов

Перемешивание 3-5 минут

Охлаждение

Фасование продукта, упаковка, маркировка

Внесение наполнителей

Фасование в мелкую тару

Сквашивание в термостатной камере

Охлаждение в хладостатной камере

Созревание продукта

Хранение готового продукта 0-6°С, 30 часов

Реализация

Ряженку и варенец вырабатывают термостатным и резервуарным способом. Технология производства термостатным способом включает следующие операции: приемку и подготовку сырья, нормализацию молока, очистку, гомогенизацию смеси, тепловую обработку (томление), охлаждение, заквашивание розлив, упаковку, маркировку, сквашивание в термостате, охлаждение в холодильной камере, хранение и реализацию. Особенностью технологии

производства кисломолочных напитков резервуарным способом является то, что процессы заквашивания, сквашивания, перемешивания и охлаждения осуществляется в одном резервуаре и затем проводиться розлив, упаковка и маркировка, охлаждение до температуры хранения, хранение и реализация. Кефир вырабатывают термостатным и резервуарным способом по той-же технологической схеме, что и ряженка, за исключением томления смеси и включением дополнительной операции после сквашивания – созревания. Йогурт вырабатывают термостатным и резервуарным способом. Технология производства термостатным способом включает следующие операции: приемку и подготовку сырья, нормализацию молока, очистку, гомогенизацию смеси, пастеризацию, охлаждение, заквашивание, внесение наполнителей, перемешивание, розлив, упаковку, маркировку, сквашивание в термостате, охлаждение в холодильной камере, хранение и реализацию. Особенностью технологии производства йогурта резервуарным способом является то, что процессы заквашивания, сквашивания, внесения наполнителей, перемешивания и охлаждения осуществляется в одном резервуаре и затем проводиться розлив, упаковка и маркировка, охлаждение до температуры хранения, хранение и реализация.

При выработке йогурта с добавками используют компоненты, разрешенные к применению по нормативным и техническим документам, утверждённым в установленном порядке: плодово-ягодные, овощные и другие вкусовые наполнители, витамины и их комплексы (премиксы), пребиотические вещества (пребиотики), пищевые волокна, пищевые добавки (ароматизаторы; пищевые, вкусоароматические вещества, подсластители, красители пищевые, стабилизаторы консистенции, загустители, антиокислители и другие виды, за исключением консервантов).