- •Определение органолептических показателей

- •Определение титруемой кислотности

- •Определение содержание влаги путём высушивания

- •Определение содержание жира в твороге

- •Определение натуральности

- •Определение органолептических показателей

- •Определение органолептических показателей

- •Определение физико-химических показателей

- •Определение плотности молока

- •Определение титруемой кислотности

- •Определение молочного жира и сухого обезжиренного молочного остатка

- •Контроль эффективности пастеризации молока

Определение органолептических показателей

Цвет и консистенция натурального пастеризованного молока обусловлены количеством жира и белка, степенью их дисперсности, содержанием пигментов. Вкус пастеризованного молока зависит, прежде всего, от содержания в нём жира. Вкус пастеризации более выражен в нежирном молоке. Улучшить вкус нежирного и маложирного молока можно с помощью вкусовых и ароматизирующих добавок. Специфические запах, вкус и аромат пастеризованных молока определяются в основном режимами тепловой обработки и в меньшей степени – качеством исходного сырья.

При органолептической оценке качества молока определяют состояние тары и упаковки, внешний вид, консистенцию, цвет, вкус и запах. Для оценки внешнего вида пробы для анализа, по возможности, следует представлять в оригинальных открытых упаковках. Для оценки аромата каждому эксперту должны быть предоставлены порционные упаковки вместимостью от 50 до 100 г. Во время оценки пробы молока должны иметь температуру 16±2°С.

Таблица 1 – Органолептические показатели питьевого молока

Наименование показателя |

Характеристика |

Внешний вид |

Непрозрачная жидкость. Для продуктов с массовой долей жира более 4,7% допускается незначительный отстой жира, исчезающий при перемешивании |

Консистенция |

Жидкая, однородная нетягучая, слегка вязкая. Без хлопьев белка и сбившихся комочков жира |

Вкус и запах |

Характерные для молока, без посторонних привкусов и запахов, с легким привкусом кипячения. Для топленого и стерилизованного молока – выраженный привкус кипячения. Допускается сладковатый привкус |

Цвет |

Белый, допускается с синеватым оттенком для обезжиренного молока, со светло-кремовым оттенком для стерилизованного молока, с кремовым оттенком для топленого |

Внешний вид. Для оценки внешнего вида пробы для анализа, по возможности, следует представлять в оригинальных открытых упаковках. Исследуют упаковку молока, его цвет, видимую чистоту, наличие примесей, пятен плесени и разделение фаз. Исследуют открытую упаковку, если необходимо, выливают продукт из упаковки. Для выявления соответствия количества продукта, указанного на упаковке, проводят определение массы или объема. При определении внешнего вида обращают внимание на его однородность, наличие осадка, плавающих комков и отстоявшихся сливок. На поверхности пастеризованного молока в упаковке не должно быть плотной жировой пробки. При взбалтывании свежего молока скопившийся на поверхности жир должен легко распределяться в молоке. В молоке топленом и с повышенным содержанием жира не должно быть отстоя сливок.

Консистенцию определяют при медленном переливании пробы молока тонкой струйкой по стенке цилиндра. По наличию плавающих комков, отстоявшихся сливок можно судить о свежести молока. Проводят органолептическую оценку на ощущение частиц во рту или плотность / неплотность продукта. При нарушении температуры хранения консистенция молока может быть хлопьевидной, на дне бутылки образуется белый рыхлый осадок белка, в дальнейшем в результате нарастания кислотности образуется сгусток.

Цвет молока определяют в посуде из неокрашенного, прозрачного стекла при рассеянном дневном свете, обращая внимание на наличие посторонних оттенков.

Вкус и запах определяют при комнатной температуре после перемешивания молока в упаковке и сразу же после её вскрытия. Запах улавливается лучше, если продукт предварительно нагреть до 40-45°С. Для определения вкуса берут около 10 мл молока, ополаскивая им ротовую полость до корня языка, и отмечают наличие отклонений от нормального, слегка сладковатого вкуса.

Оценку запаха и вкуса молока проводит комиссия, состоящая не менее чем из трех экспертов, специально обученных и аттестованных. Оценку проводят по пятибалльной шкале в соответствии с приведенными характеристиками запаха и вкуса в таблице 3.

При органолептической оценке пастеризованного или стерилизованного молока особое внимание обращают на окисленные и затхлые запах и вкус, а также на горький вкус. При органолептической оценке ультрапастеризованного молока обращают внимание на возможное отделение сливок, присутствие осадка, однородность консистенции, гелеобразование, а также наличие горелого, упаковочного, прогорклого, кислого, металлического вкуса и запаха.

Таблица 3 – Шкала балльной оценки запаха и вкуса молока

Запах и вкус |

Баллы |

Чистый, приятный, слегка сладковатый |

5 |

Недостаточно выраженный, пустой, перепастеризованный |

4 |

Слабый: кормовой, окисленный, хлевный, липолизный |

3 |

Кормовой, окисленный, хлевный, пригорелый, липолизный, слабый затхлый. Слабый горький вкус |

2 |

Сильный: кормовой, хлевный, пригорелый, затхлый. Слабые прогорклые и другие посторонние |

1 |

Прогорклые, гнилостные и другие посторонние |

0 |

При неудовлетворительных результатах исследований по одному из показателей проводят повторные анализы удвоенного количества образцов, взятых от той же партии.

3. Технология творога кислотным способом.

Данная технология производства творога предполагает последовательное выполнение следующих этапов: внесение закваски в сырье, сквашивание, отделение творожного сгустка от сыворотки и разделение на куски, перемещение в мешки, прессование. С целью остановки брожения продукт охлаждается до +6°С и фасуется для последующей реализации. Этот способ заквашивания позволяет производить маложирный или нежирный (обезжиренный) творог.

Подготовка сырья. Молоко проходит сортировку по степени жирности и фильтрацию для очистки от мелкого мусора.

Охлаждение сырья. Молоко разливается в технологические ёмкости и охлаждается до необходимой температуры.

Введение закваски. После того, как молоко достигнет нужной температуры, к нему добавляется закваска. Выбор типа закваски зависит от сорта творога, который планируется производить.

Сквашивание. Продолжительность сквашивания после внесения закваски составляет 6–8 часов в тёплом месте.

Отделение творожного сгустка от сыворотки. Творожный сгусток отделяют, режут на куски и перемещают в мешки.

Прессование. Мешки со сгустком завязывают и закладывают в установку для прессования, где прессуют до 4 часов, в зависимости от консистенции сгустка.

Охлаждение и фасовка. С целью остановки брожения продукт охлаждается до +6°С и фасуется для последующей реализации.

По кислотному способу сгусток образуется в результате молочнокислого брожения. Он имеет хорошую консистенцию, но при сквашивании жирного молока очень плохо отдает сыворотку, поэтому для интенсификации отделения сыворотки требуется подогрев (отваривание) сгустка, а при нагревании сгустка происходят значительные потери жира в сыворотку. Кислотный способ обеспечивает выработку обезжиренного и низкожирного (до 4%) творога более нежной консистенции.

Кроме того, при кислотном способе соли кальция уходят в сыворотку.

При кислотном способе производства молоко сквашивается до получения сгустка кислотностью 75±5ºТ для творога с массовой долей жира от 9 до 23%, 80±5ºТ для творога жирностью от 3,8 до 7,7%, 85±5ºТ для творога обезжиренного и с низким содержанием жира.

Готовность сгустка определяют по его кислотности и визуально – на излом, по внешнему виду сгустка и сыворотки. Если при изломе (разрезе) ложкой, шпателем или тупой стороной ножа образуется ровный край сгустка с блестящей гладкой поверхностью и выделяющаяся сыворотка прозрачная зеленоватого цвета, то сгусток готов для дальнейшей обработки. В том случае, если сгусток не готов, излом будет дряблым, расползающимся с выделением мутной сыворотки.

Билет 5

1. Технология творога кислотно-сычужным способом.

При кислотно-сычужном способе свертывания молока образование сгустка происходит под воздействием сычужного фермента и молочной кислоты. Образование сгустка под действием сычужного фермента происходит быстрее и при более низкой кислотности, чем при осаждении белков молочной кислотой. Полученный сгусток имеет меньшую кислотность и на 2…4 часа ускоряется технологический процесс. Сгусток лучше отделяет сыворотку и не требуется ее подогрев. Поэтому кислотно-сычужным способом изготавливают творог с высоким содержанием жира (более 4%), при этом уменьшается отход жира и белка в сыворотку. Кроме того, при кислотно-сычужном способе соли кальция сохраняются в сгустке, и соответственно в готовом продукте. В качестве сырья для производства творога используют доброкачественное свежее молоко не ниже II сорта с кислотностью не более 20°Т. После приемки молоко очищают от механических примесей.

При производстве творога кислотно-сычужным способом после внесения закваски добавляют 40%-ный раствор хлористого кальция из расчета 400 г соли на 1 т молока. При недостатке кальция образуется дряблый сгусток, что отрицательно сказывается на качестве готового продукта.

Раствор готовится за сутки до производства творога. Для этого необходимое количество хлористого кальция растворяют в воде, нагретой до температуры 80…90°С и отстаивают до осветления. Вносить в молоко хлористый кальций в виде сухой соли или свежеприготовленного не отстоявшегося раствора запрещается.

При кислотно-сычужном способе производства творога молоко сквашивают до получения сгустка кислотностью 61±5ºТ для творога с массовой долей жира от 7 до 23%, 65±5ºТ для творога обезжиренного и с пониженным содержании жира (до 4%). Продолжительность сквашивания 6…10 ч с момента внесения закваски.

Готовность сгустка определяют по его кислотности и визуально – на излом, по внешнему виду сгустка и сыворотки. Если при изломе (разрезе) ложкой, шпателем или тупой стороной ножа образуется ровный край сгустка с блестящей гладкой поверхностью и выделяющаяся сыворотка прозрачная зеленоватого цвета, то сгусток готов для дальнейшей обработки. В том случае, если сгусток не готов, излом будет дряблым, расползающимся с выделением мутной сыворотки.

Кислотность сыворотки для обезжиренного и творога с низким содержанием жира должна быть 75…80°Т, для жирных видов (более 4%) – 58…60°Т.

При обработке проводят разрезку сгустка, его выдержку и отваривание.

Разрезку сгустка в творожных ваннах проводят с использованием ручных лир, в которых в качестве ножей служит натянутая тонкая нержавеющая проволока (струна), на кубики со стороной грани 2 см. Сгусток сначала разрезают по длине ванны на горизонтальные слои, а затем по длине и ширине на вертикальные.

Выдержку разрезанного сгустка проводят с целью отделения сыворотки и нарастания кислотности в течение 40…60 мин.

Отваривание сгустка проводят в основном при кислотном способе производства, а также при плохом выделении сыворотки или для ускорения ее отделения, путем подачи в межстенное пространство творожной ванны пара или горячей воды. Для равномерного нагревания сгусток перемещают деревянной или металлической пластиной (лопатой) от одной стенки ванны к другой. Для творога с массовой долей жира 9…23% сгусток подогревают до 40±2°С в течение 30…40 минут, с массовой долей жира 3,8…7,0% до 35±2°С в течение 20…40 минут и для творога обезжиренного и низким содержанием жира до 36±2°С в течение 15…20 мин.

Выделившуюся в результате обработки сгустка сыворотку сливают из ванны сифоном или через штуцер. Творожный сгусток разливают ковшом в бязевые или лавсановые мешки, размером 40×80 см, которые заполняются на 3/4 объема, что составляет примерно 7…9 кг творога. Мешки завязывают и укладывают один на другой в ванну для самопрессования, пресс-тележку или установку УПТ для прессования и охлаждения творога. При небольшом объеме выработки творога сгусток выкладывают ковшом на серпянку, натянутую на пресс-тележку или застилающую стол с бортами, и завязывают. Серпянку предварительно нужно обдать кипящей водой, чтобы сгусток не прилипал к ткани.

Самопрессование осуществляют при температуре в помещении не выше 16°С не менее 1 ч. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой.

После самопрессования творог прессуют под давлением до готовности. На мешки или серпянку помещают металлическую пластину, на которую через специальную раму передается давление пресса. Для ускорения отделения сыворотки мешочки с творогом или серпянку несколько раз встряхивают и перекладывают. Продолжительность этого процесса в установках для прессования и охлаждения составляет 1 ч, в пресс-тележке – не более 4 ч, в холодильной камере – не более 10 ч. Прессование продолжают до получения творога с массовой долей влаги, предусмотренной нормативной документацией.

Во избежание повышения кислотности необходимо после прессования немедленно направить творог на охлаждение. Творог охлаждают до температуры 12±2°С в мешках или серпянке, расположенных на стеллажах холодильной камеры или уложенных в тележки и ушаты, которые можно установить в холодильные камеры или бассейны с ледяной водой, а также в установке для прессования и охлаждения УПТ.

Охлажденный творог отправляют на упаковку и маркировку, после чего его доохлаждают до 6±2°С, и продукт считается готовым для реализации.

Срок годности свежевыработанного творога в зависимости от вида упаковки может составлять от 36 до 72 часов при температуре хранения не выше 4±2°С и 5 суток при температуре хранения 0°С, в том числе на предприятии-изготовителе не более 18 часов. Применение современной вакуумной упаковки позволяет увеличить срок годности творога при температуре хранения не выше 4±2°С до 10 суток.

2. Сущность и особенности нормализации молока при выработке различных видов цельномолочных продуктов.

Нормализация – процесс регулирования содержания и соотношения составных частей молока в сыром молоке или продуктах переработки молока для достижения показателей, установленных стандартами, нормативными документами федеральных органов исполнительной власти, сводами правил и (или) техническими документами. Нормализация осуществляется путем изъятия из продукта или добавления в продукт составных частей молока, молочных продуктов и (или) их отдельных составных частей в целях снижения или повышения значений массовой доли жира, массовой доли белка и (или) массовой доли сухих веществ. Сущность нормализации заключается в том, что молоко-сырьё разделяют на обрат (обезжиренная часть) и сливки с помощью сепараторов. Затем молоко разбавляют либо сливками, либо обратом, в зависимости от требуемой жирности готового продукта.

Нормализация может производится смешиванием и в потоке.

Сущность нормализации молока смешиванием заключается в том, что молоко-сырьё смешивают с обезжиренным молоком или со сливками или между собой в количествах, необходимых для получения молочной смеси с заданной массовой долей жира. Процесс осуществляется в ёмкостях для хранения, ваннах, оборудованных перемешивающими устройствами; при помощи сепараторов-сливкоотделителей происходит разделение молока на две части: сливки и обезжиренное молоко, затем происходит смешение до нужной жирности в большой ёмкости. Для уменьшения массовой доли жира в цельном молоке его смешивают с обезжиренным молоком, а для увеличения — со сливками. Комбинации для смешивания могут быть следующими: цельное молоко + обезжиренное молоко, цельное молоко + сливки, сливки + обезжиренное молоко. Комбинацию подбирают в зависимости от того, какого молока должно больше содержаться в продукте.

Сущность нормализации молока в потоке заключается в непрерывном регулировании состава молока на сепараторе-сливкоотделителе с нормализующим устройством. Процесс осуществляется в таком порядке:

нормализуемое молоко подаётся на сепаратор-сливкоотделитель, где разделяется на сливки и обезжиренное молоко;

затем полученные сливки и обезжиренное молоко смешиваются в потоке в требуемом соотношении;

часть сливок (при Жм > Жнм) или обезжиренного молока (при Жм < Жнм) отводится как избыточный продукт.

Преимущества нормализации в потоке: непрерывность и поточность технологического процесса, предотвращение загрязнения и бактериального обсеменения молока, экономия производственных площадей.

В зависимости от соотношения массовой доли жира в нормализованном и цельном молоке существует два варианта расчёта:

а) если массовая доля жира в нормализованном молоке больше, чем в цельном исходном молоке, то к цельному молоку добавляют сливки;

б) если массовая доля жира в нормализованном молоке меньше, чем в цельном исходном молоке, то к цельному молоку добавляют обезжиренное молоко.

Варианты нормализации молока по жиру в зависимости от поставленной задачи:

·сепарируют часть молока и добавляют обезжиренное молоко к цельному;

·сепарируют часть молока и к цельному молоку добавляют сливки;

·методом отбора части сливок – сепарируют все молоко на сепараторе нормализаторе.

Нормализация молока – это приведение показателей жирности к определенным нормам. В первую очередь для этого проводят сепарирование – разделение молока на две фракции: сливки и обезжиренное молоко. Сама нормализация происходит путём смешивания типов молока в различных комбинациях: цельное молоко + обезжиренное молоко, цельное молоко + сливки, сливки + обезжиренное молоко. Комбинацию подбирают в зависимости от того, какого молока должно больше содержаться в продукте.

ГОСТом установлено, что жирность нормализованного молока не должна превышать 3,5%.

Питьевое молоко

Нормализация молока периодическим способом.

При периодическом способе нормализации молока по массовой доле жира в резервуаре смешивают определенное количество цельного молока с рассчитанным количеством обезжиренного молока или сливок в зависимости от массовой доли жира в нормализованном молоке.

Нормализация молока непрерывным способом (в потоке).

Непрерывный способ предусматривает нормализацию состава молока на сепараторе-сливкоотделителе с нормализующим устройством.

Цельное молоко сепарируют с разделением на сливки и обезжиренное молоко, которые смешивают в нормализующем устройстве сепаратора в пропорциях, необходимых для получения определенной массовой доли жира в нормализованном молоке.

Сметана

Нормализация молока при производстве сметаны проводится для контроля над жирностью конечного продукта и своевременной корректировки жирности сливок. Процесс нормализации заключается в том, что в случае получения сливок с массовой долей жира, не соответствующей готовому продукту, их нормализуют до требуемой массовой доли жира пахтой, обезжиренным или цельным молоком, сливками либо другим жиросодержащим сырьём. Смесь для выработки сметаны из восстановленного сырья готовят в резервуаре-смесителе с обогреваемой рубашкой и мешалкой, обеспечивающей перемешивание компонентов.

При этом сначала вносят жидкие компоненты (молоко цельное или обезжиренное, сливки), подогревают до температуры 45±5°С, затем добавляют сухие молочные компоненты, которые для лучшего растворения предварительно могут быть смешаны с частью теплого 45±5°С молока и сливок. Сливочное масло или пластические сливки вводят в смесь при температуре 45±5°С в последнюю очередь, расплавляя их кусками массой не более 0,5 кг. При производстве продукта с массовой долей жира от 10 до 17% допускается вносить в сливки стабилизаторы (модифицированные крахмалы, гуаровую муку и др.). Стабилизаторы вносят в охлажденную нормализованную смесь перед гомогенизацией и тепловой обработкой, перемешивают и выдерживают 30-60 мин. В некоторых случаях этап выдержки можно исключить. Массовая доля стабилизатора в зависимости от его вида составляет от 0,1 до 0,8% на 1 т смеси. Нормализованные сливки гомогенизируют при давлении 5-15 МПа и температуре 60±5°С и подают на пастеризацию. При выработке сметаны с использованием сухих молочных продуктов, сливочного масла или пластических сливок вместо гомогенизатора можно использовать эмульсор. Эмульгирование проводят при давлении 0,95±0,05 МПа. Сливки пастеризуют при следующих режимах:

при температуре 95±2°С с выдержкой от 3 до 10 мин;

при температуре 85±2°С с выдержкой от 20 до 30 мин.

Допускается производить физическое созревание пастеризованных сливок при температуре 4±2°С в течение 45-60 мин.

Пастеризованные гомогенизированные сливки охлаждают до температуры заквашивания:

22±2°С – в случае заквашивания мезофильными молочнокислыми микроорганизмами;

35±2°С – в случае заквашивания мезофильными и термофильными молочнокислыми микроорганизмами;

32±2°С – в случае заквашивания мезофильно-термофильными молочнокислыми микроорганизмами.

Заквашивание и сквашивание сливок

Процесс охлаждения сливок до температуры заквашивания может осуществляться как в теплообменниках непрерывного действия, так и непосредственно в резервуарах для кисломолочных продуктов, снабженных мешалками. В случае пастеризации, охлаждения и заквашивания нормализованных сливок в одной и той же емкости, закваску вносят в охлажденные до температуры заквашивания нормализованные сливки при включенной мешалке. Закваску также можно вносить через специальное устройство (система шлюзов) в потоке со сливками во время наполнения резервуара или через открытое отверстие в верхней части резервуара (после наполнения его нормализованными сливками на 1/3) при включенной мешалке. Процесс сквашивания осуществляют:

при температуре 22±2°С в течение 12-16 часов;

при температуре 35±2°С в течение 6-10 часов;

при температуре 32±2°С в течение 8-12 часов;

Сквашивание осуществляют до достижения титруемой кислотности 60-90°Т – для продуктов с массовой долей жира 10-17% и 60-100°Т – для продуктов с массовой долей жира 20 – 30% или активной кислотности 4,5-4,6 ед. рН во всех вариантах.

После окончания процесса сквашивания полученный сгусток перемешивают и охлаждают до температуры 18±2°С в случае сквашивания термофильными и мезофильно-термофильными культурами или до 12+2°С – при сквашивании мезофильными культурами.

Допускается подача сквашенных сливок на фасовку без охлаждения (в случае сквашивания сливок мезофильными культурами).

Сквашенный продукт разливают в потребительскую тару и маркируют согласно требованиям технических условий на продукт.

Упакованный продукт направляют в холодильную камеру для охлаждения до температуры 4±2°С, после чего технологический процесс считается завершенным.

Одновременно с охлаждением происходит созревание продукта.

Сливки

Основные этапы технологии производства сливок:

Подготовка молока. В начале натуральное сырое молоко охлаждают при 4-2°С. После сырье хранится до следующего этапа производства не более 36 часов. Далее молоко очищают.

Сепарация. От молока отделяют сливки с помощью центробежной силы на специальных аппаратах — сепараторах.

Нормализация. Сливки доводят до нужного процента жирности, смешивая исходное сырье с обезжиренным. Один из простейших способов нормализации по жиру — нормализация путем смешивания в емкости рассчитанных количеств нормализуемого молока и нормализующего компонента (сливок или обезжиренного молока). Нормализующий компонент добавляют при тщательном перемешивании смеси в емкости. Нормализацию смешиванием можно осуществить в потоке, когда непрерывный поток нормализуемого молока смешивается в определенном соотношении с потоком нормализующего продукта.

Нормализация молока с использованием сепаратора-сливкоотделителя осуществляется в таком порядке: нормализуемое молоко подается на сепаратор-сливкоотделитель, где разделяется на сливки и обезжиренное молоко. Затем полученные сливки и обезжиренное молоко смешиваются в потоке в требуемом соотношении, а часть сливок (при Жм > Жнм) или обезжиренного молока (при Жм < Жнм) отводится как избыточный продукт.

Пастеризация и стерилизация. Сливки пастеризуют, нагревая до нужной температуры. Срок годности после пастеризации составляет 3-4 дня. Стерилизация означает, что сырье попеременно нагревают и охлаждают. После такой обработки сливки хранятся от 6 месяцев.

Во время ультрапастеризации сырье нагревают до очень высоких температур (более 100°С). Срок годности таких сливок составляет до полугода.

Гомогенизация. Жировые шарики в сливках перемешиваются, и консистенция продукта становится однородной и вязкой.

Упаковывание. На этапе фасования и маркировки, сливки разливают в специальную тару. Готовый продукт должен иметь товарный вид, быть готовым для хранения и транспортировки.

3. Характеристика и классификация питьевого молока.

Питьевое молоко – молоко цельное, обезжиренное, нормализованное, обогащенное – молочный продукт с массовой долей жира менее 10 процентов, подвергнутый термической обработке, как минимум пастеризации, без добавления сухих молочных продуктов и воды, расфасованный в потребительскую тару.

Органолептические показатели питьевого молока

Наименование показателя |

Характеристика |

Внешний вид |

Непрозрачная жидкость. Для продуктов с массовой долей жира более 4,7% допускается незначительный отстой жира, исчезающий при перемешивании |

Консистенция |

Жидкая, однородная нетягучая, слегка вязкая. Без хлопьев белка и сбившихся комочков жира |

Вкус и запах |

Характерные для молока, без посторонних привкусов и запахов, с легким привкусом кипячения. Для топленого и стерилизованного молока – выраженный привкус кипячения. Допускается сладковатый привкус |

Цвет |

Белый, допускается с синеватым оттенком для обезжиренного молока, со светло-кремовым оттенком для стерилизованного молока, с кремовым оттенком для топленого |

Внешний вид. Для оценки внешнего вида пробы для анализа, по возможности, следует представлять в оригинальных открытых упаковках. Исследуют упаковку молока, его цвет, видимую чистоту, наличие примесей, пятен плесени и разделение фаз. Исследуют открытую упаковку, если необходимо, выливают продукт из упаковки. Для выявления соответствия количества продукта, указанного на упаковке, проводят определение массы или объема. При определении внешнего вида обращают внимание на его однородность, наличие осадка, плавающих комков и отстоявшихся сливок. На поверхности пастеризованного молока в упаковке не должно быть плотной жировой пробки. При взбалтывании свежего молока скопившийся на поверхности жир должен легко распределяться в молоке. В молоке топленом и с повышенным содержанием жира не должно быть отстоя сливок.

Консистенцию определяют при медленном переливании пробы молока тонкой струйкой по стенке цилиндра. По наличию плавающих комков, отстоявшихся сливок можно судить о свежести молока. Проводят органолептическую оценку на ощущение частиц во рту или плотность/неплотность продукта. При нарушении температуры хранения консистенция молока может быть хлопьевидной, на дне бутылки образуется белый рыхлый осадок белка, в дальнейшем в результате нарастания кислотности образуется сгусток.

При определении консистенции сливок, продукт перемешивают ложкой, затем оценивают густоту, вязкость и однородность путем растирания пробы во рту или продвигая сливки по языку.

Цвет молока определяют в посуде из неокрашенного, прозрачного стекла при рассеянном дневном свете, обращая внимание на наличие посторонних оттенков.

Вкус и запах определяют при комнатной температуре после перемешивания молока в упаковке и сразу же после её вскрытия. Запах улавливается лучше, если продукт предварительно нагреть до 40-45°С. Для определения вкуса берут около 10 мл молока, ополаскивая им ротовую полость до корня языка, и отмечают наличие отклонений от нормального, слегка сладковатого вкуса.

Оценку запаха и вкуса молока проводит комиссия, состоящая не менее чем из трех экспертов, специально обученных и аттестованных.

При органолептической оценке пастеризованного или стерилизованного молока особое внимание обращают на окисленные и затхлые запах и вкус, а также на горький вкус. При органолептической оценке ультрапастеризованного молока обращают внимание на возможное отделение сливок, присутствие осадка, однородность консистенции, гелеобразование, а также наличие горелого, упаковочного, прогорклого, кислого, металлического вкуса и запаха.

Шкала балльной оценки запаха и вкуса молока

Запах и вкус |

Баллы |

Чистый, приятный, слегка сладковатый |

5 |

Недостаточно выраженный, пустой, перепастеризованный |

4 |

Слабый: кормовой, окисленный, хлевный, липолизный |

3 |

Кормовой, окисленный, хлевный, пригорелый, липолизный, слабый затхлый. Слабый горький вкус |

2 |

Сильный: кормовой, хлевный, пригорелый, затхлый. Слабые прогорклые и другие посторонние |

1 |

Прогорклые, гнилостные и другие посторонние |

0 |

Физико-химические показатели питьевого молока

Наименование показателя |

Значение показателя для продукта с массовой долей жира, %, не менее |

||||

обезжиренного, менее 0,5 |

0,5; 1,0 |

1,2; 1,5; 2,0; 2,5 |

2,7; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5 |

4,7; 5,0; 5,5; 6,0; 6,5; 7,0; 7,2; 7,5; 8,0; 8,5; 9,0; 9,5 |

|

Плотность, кг/м3, не менее |

1030 |

1029 |

1028 |

1027 |

1024 |

Массовая доля белка, %, не менее |

3,0 |

||||

Кислотность, °Т, не более |

21 |

20 |

|||

Массовая доля СОМО, %, не менее |

8,2 |

||||

Фосфатаза или пероксидаза |

Не допускается |

||||

Группа чистоты, не ниже |

I |

||||

Классификация питьевого молока:

1) пастеризованным называют молоко, нормализованное до определенной жирности, подвергнутое тепловой обработке при температуре от 67 до 100ºС с выдержкой от 2 с до 30 мин, охлажденное и разлитое в тару.

2) ультрапастеризованное молоко – это молоко, термически обработанное свыше 100°C с кратковременной выдержкой. Массовая доля жира и физико-химические показатели у ультрапастеризованного молока аналогичны пастеризованному. Существует три способа получения ультрапастеризованного молока: косвенный, параконтактный и электронагревательный.

3) стерилизованным называют нормализованное гомогенизированное молоко, подвергнутое термической обработке свыше 100ºС. Массовая доля жира и физико-химические показатели у стерилизованного молока аналогичны пастеризованному. Стерилизованное молоко вырабатывают в бутылках одно- и двухступенчатым способом.

4) топленое молоко – это молоко питьевое, подвергнутое термической обработке при температуре от 85 до 99ºС с выдержкой не менее трех часов до достижения специфических органолептических свойств.

Оно отличается от цельного пастеризованного молока хорошо выраженным запахом пастеризации, а также кремовым оттенком, которое достигается длительной тепловой обработкой.

5) обогащенное молоко – молоко питьевое, в которое для повышения пищевой ценности продукта по сравнению с естественным (исходным) содержанием введены дополнительно, отдельно или в комплексе, такие вещества, как молочный белок, витамины, микро- и макроэлементы, пищевые волокна, полиненасыщенные жирные кислоты, фосфолипиды, пребиотики.

По составу молоко подразделяют на натуральное: цельное (натуральное, неизмененное), нормализованное по жирности (жирность доведена до определенного значения), обезжиренное и восстановленное, которое получают из сухого цельного или обезжиренного молока, часто в смеси с натуральным. По виду тепловой обработки молоко классифицируют на пастеризованное и стерилизованное.

Пастеризованное молоко в зависимости от массовой доли жира производится следующих видов:

-обезжиренное пастеризованное молоко 0,1% жирности,

-нежирное пастеризованное молоко 0,3-1% жирности,

-маложирное пастеризованное молоко 1,2-2,5% жирности,

-классическое пастеризованное молоко 2,7-4,5% жирности,

-жирное пастеризованное молоко 4,7-7% жирности,

-высокожирное пастеризованное молоко 7,2-9% жирности.

Молоко коровье пастеризованное, предназначенное для употребления в пищу, подразделяется на натуральное, цельное (нормализованное или восстановленное), повышенной жирности, топленое, белковое, витаминизированное, нежирное, солодовое.

Натуральное – необезжиренное молоко, не содержащее каких-либо примесей. В таком молоке может быть различное содержание жира (от 3,1 до 4,3 г/%). Оно служит исходным сырьем для выработки остальных видов молока, а также молочных продуктов.

Нормализованное – молоко, содержание жира в котором доведено до нормы 2,5-3,2%. В зависимости от содержания жира исходного молока его нормализуют обезжиренным молоком или сливками по расчету с последующей гомогенизацией, пастеризацией и охлаждением.

Восстановленное – молоко с содержанием жира 2,5-3,2%, выработанное полностью или частично из сухого коровьего молока распылительной сушки, сгущенного молока без сахара, цельного и нежирного; из обезжиренного молока, не консервированного; из сливок, масла сливочного и топленого.

Молоко повышенной жирности – молоко, доведенное сливками до содержания жира 6% и подвергнутое гомогенизации.

Топленое – молоко, которое доводят сливками до содержания жира 6%, подвергают гомогенизации и длительной термической обработке при высокой температуре.

Белковое – молоко с повышенным содержанием сухих обезжиренных веществ, вырабатываемое из молока нормализованного по содержанию жира, с добавлением сухого или сгущенного цельного или обезжиренного молока.

Витаминизированное – цельное или нежирное пастеризованное молоко с добавлением витамина С.

Нежирное (обезжиренное) молоко получают путем сепарирования цельного молока.

Билет 6

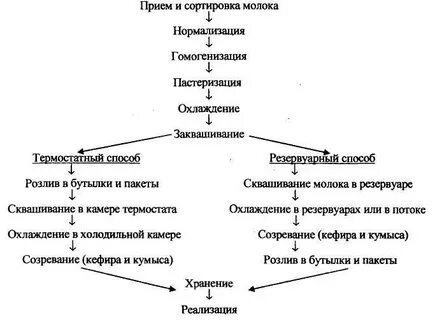

1. Общая технология производства кисломолочных напитков термостатным и резервуарным способом.

Общая технология производства кисломолочных напитков термостатным способом включает следующие этапы:

Подготовка сырья. Поступившее молоко подвергают очистке и нормализации, после чего направляют на тепловую обработку.

Заквашивание. Заквашенную смесь предварительно разливают в бутылки (банки), укупоривают их, маркируют и помещают в термостатные камеры.

Сквашивание. Продолжительность сквашивания зависит от вида вырабатываемой продукции и колеблется от 3 до 10 часов при температуре 35–42°С.

Окончание сквашивания. Определяется по образованию достаточно плотного сгустка и по кислотности.

Охлаждение и созревание. По окончании сквашивания кисломолочные продукты постепенно охлаждают в холодильной камере до температуры не выше 6±2°С. Ряд кисломолочных продуктов после охлаждения (кефир, кумыс) выдерживают определённое время в холодильных камерах для созревания.

Хранение и реализация. Температура воздуха в камерах хранения до реализации должна быть не выше 6–8°С. Срок хранения не более 18 часов.

Применяют два способа производства кисломолочных продуктов: резервуарный и термостатный.

При производстве кисломолочных продуктов резервуарным способом пастеризацию нормализованной смеси проводят при более высоких температурах и продолжительности: 85-87°С с выдержкой 10-15 мин или 90-94°С с выдержкой 3-8 мин. При ультравысокотемпературной обработке нормализованную смесь пастеризуют при температуре 102±2°С без выдержки. Для производства ряженки и варенца температура при пастеризации составляет 95-99°С с выдержкой 2-3 ч. При этих температурных режимах разрушаются ферменты, более полно уничтожается микрофлора, происходит денатурация сывороточных белков, повышаются гидратационные свойства казеина, образуется более плотный сгусток и не отделяется сыворотка при хранении кисломолочных продуктов.

Гомогенизация, которую проводят при температуре 60-65°С и давлении 15-17,5 МПа, значительно улучшает качество кисломолочных продуктов: обеспечивается однородный состав, довольно плотная консистенция, во время хранения из сгустка не выделяется сыворотка.

Потом молоко охлаждают до требуемой температуры сквашивания и сразу же вносят от 1 до 5% закваски от массы заквашиваемой смеси из чистых культур молочнокислых бактерий в зависимости от ее активности. Внесение закваски способствует лучшему развитию микрофлоры и обеспечивает образование веществ, способствующих формированию плотного молочного сгустка. Его основу составляют денатурированные белки плазмы и казеина мицелярных структур. Их получают в специальных микробиологических лабораториях в жидком или сухом виде. Для закваски в различных сочетаниях используют молочнокислые стрептококки, молочнокислые палочки и дрожжи. Молочнокислые стрептококки применяют как мезофильные (оптимальная температура развития 30-35°С), так и термофильные (оптимальная температура развития 40-45°С). Наиболее сильные кислотообразователи — молочная болгарская и ацидофильная палочки (термофильные). Кислотность молока при их развитии повышается до 200-300°Т.

Для получения сгустка сметанообразной консистенции в закваски вводят сливочный стрептококк. В некоторые закваски включают ароматобразующие стрептококки, в результате жизнедеятельности которых кроме молочной кислоты образуются летучие кислоты, углекислый газ, спирты, эфиры, придающие продукту специфический запах, определенную консистенцию, происходит синтез витаминов и аминокислот. Оптимальная температура их развития 25-30°С. Эти микроорганизмы могут повышать кислотность напитка до 80-100°Т. Во время сквашивания размножается микрофлора закваски, повышается кислотность, коагулирует казеин и образуется сгусток. По образованию достаточно плотного сгустка и достижению определенной кислотности судят об окончании сквашивания.

Большинство кисломолочных напитков вырабатывают термостатным способом. Технологический процесс производства кисломолочных продуктов этим способом включает операции в такой последовательности: подготовка сырья, нормализация, пастеризация, гомогенизация, охлаждение до температуры заквашивания, заквашивание, фасование, сквашивание в термостатных камерах, охлаждение и созревание сгустка (кефир, кумыс). Заквашенное молоко разливают в мелкую тару и заквашивают в термостатной камере при определенной температуре для каждого продукта. При термостатном способе молочную смесь после заквашивания фасуют в потребительскую тару и направляют в термостатную камеру для сквашивания. После окончания сквашивания продукт поступает в холодильную камеру для охлаждения, а кефир и кумыс – для созревания. При резервуарном способе производства кисломолочного продукта сквашивание, охлаждение, а для кефира и кумыса также и созревание проводят в резервуарах, а затем фасуют в потребительскую тару.

В настоящее время для сквашивания, а в необходимых случаях и для созревания продукта используют резервуары с перемешиванием.

После окончания сквашивания продукт немедленно охлаждают: при термостатном способе — в холодильной камере в бутылках и других емкостях при температуре 6-8°С, при резервуарном – с легким перемешиванием в той же емкости. С понижением температуры процесс молочнокислого брожения ослабевает и постепенно достигается необходимая кислотность для данного вида продукта.

Кефир, кумыс, ацидофильное дрожжевое молоко после охлаждения подвергают созреванию. Дрожжи в кислой среде активизируются, происходит спиртовое брожение, накапливаются спирт, диоксид углерода и другие продукты. Созревание кефира продолжается не менее 10-12 ч при температуре 14-16°С. Если продукт созревал в резервуарах, то его разливают в термосвариваемые пакеты, коробки, стаканчики и направляют на хранение в холодильные камеры.

Приемка

и оценка качества сырья

Охлаждение

и промежуточное хранение (4-6°С)

Подогрев

(40-45°С), нормализация и очистка

Гомогенизация

при 17,5 МПа и температуре 55°С

Пастеризация

85-87°С, выдержка 5-10 мин. или 90-92°С выдержка

2-8 мин

Охлаждение

до температуры заквашивания 40-45°С

Заквашивание

смеси

Термостатный

способ

Резервуарный

способ

Внесение

наполнителей

Внесение

наполнителей

Сквашивание

6-8 часов

Фасование

в мелкую тару

Сквашивание

в термостатной камере

Перемешивание

3-5 минут

Охлаждение

в хладостатной камере

Охлаждение

Фасование

продукта, упаковка, маркировка

Созревание

продукта

Хранение

готового продукта 0-6°С, 30 часов

Реализация

Ряженку и варенец вырабатывают термостатным и резервуарным способом. Технология производства термостатным способом включает следующие операции: приемку и подготовку сырья, нормализацию молока, очистку, гомогенизацию смеси, тепловую обработку (томление), охлаждение, заквашивание розлив, упаковку, маркировку, сквашивание в термостате, охлаждение в холодильной камере, хранение и реализацию. Особенностью технологии производства кисломолочных напитков резервуарным способом является то, что процессы заквашивания, сквашивания, перемешивания и охлаждения осуществляется в одном резервуаре и затем проводиться розлив, упаковка и маркировка, охлаждение до температуры хранения, хранение и реализация.

Кефир вырабатывают термостатным и резервуарным способом по той-же технологической схеме, что и ряженка, за исключением томления смеси и включением дополнительной операции после сквашивания – созревания.

Йогурт вырабатывают термостатным и резервуарным способом. Технология производства термостатным способом включает следующие операции: приемку и подготовку сырья, нормализацию молока, очистку, гомогенизацию смеси, пастеризацию, охлаждение, заквашивание, внесение наполнителей, перемешивание, розлив, упаковку, маркировку, сквашивание в термостате, охлаждение в холодильной камере, хранение и реализацию. Особенностью технологии производства йогурта резервуарным способом является то, что процессы заквашивания, сквашивания, внесения наполнителей, перемешивания и охлаждения осуществляется в одном резервуаре и затем проводиться розлив, упаковка и маркировка, охлаждение до температуры хранения, хранение и реализация.

При выработке йогурта с добавками используют компоненты, разрешенные к применению по нормативным и техническим документам, утверждённым в установленном порядке: плодово-ягодные, овощные и другие вкусовые наполнители, витамины и их комплексы (премиксы), пребиотические вещества (пребиотики), пищевые волокна, пищевые добавки (ароматизаторы; пищевые, вкусоароматические вещества, подсластители, красители пищевые, стабилизаторы консистенции, загустители, антиокислители и другие виды, за исключением консервантов).

2. Ассортимент и особенности технологии производства творога, предназначенных для детского питания.

Продукт в зависимости от способа производства (способа отделения сыворотки) подразделяют:

- на получаемый путем прессования и/или самопрессования;

- получаемый путем сепарирования;

- получаемый путем ультрафильтрации.

По массовой доле жира: 4%, 5%, 9% и 10%.

Также творог для детского питания в зависимости от назначения разделяют на:

- творог для детского питания. Кисломолочный продукт, произведенный из коровьего молока с использованием заквасочных микроорганизмов – лактококков или смеси лактококков и термофильных молочнокислых стрептококков и метода кислотной коагуляции белков с последующим удалением сыворотки путем самопрессования и (или) прессования, сепарирования (центрифугирования) или ультрафильтрации, предназначенный для детского питания;

- творог для питания детей раннего возраста: творог для детского питания, предназначенный для детей с 6 мес. в качестве прикорма и питания детей до 3 лет;

- творог для питания детей дошкольного и школьного возраста: творог для детского питания, предназначенный для детей дошкольного возраста – с 3 до 6 лет и школьного возраста – с 7 до 14 лет.

Детский творог представляет собой пастообразный белковый кисломолочный продукт. От обычного детский творог отличается тем, что имеет более низкую кислотность, повышенное содержание влаги и более высокие санитарно-гигиенические показатели.

Для приготовления детского творога используют следующее сырье и основные материалы: молоко коровье не ниже первого сорта, сливки с массовой долей жира 40%, кислотностью не выше 15-16°Т, обезжиренное молоко, закваска, приготовленная на чистых культурах мезофильных молочнокислых стрептококков, сычужный порошок, хлорид кальция.

Технология производства детского творога путём прессования и самопрессования включает следующие этапы:

Пастеризация молока. Нормализованное и очищенное молоко направляют на пастеризацию при 70–80°С с выдержкой 20–30 с.

Разрезание сгустка и нагрев. Чтобы ускорить выделение сыворотки, готовый сгусток разрезают ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36–38°С и выдерживают 15–20 минут, после чего её удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40–60 минут для интенсивного выделения сыворотки.

Самопрессование. Для этого сгусток разливают в лавсановые мешки, завязывают и подвешивают. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование желательно проводить при температуре не выше 16°С. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой.

Прессование. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. По окончании прессования творог немедленно направляют на охлаждение до температуры не выше 8°С.

Хранение и реализация. Творог хранят до реализации не более 36 часов при температуре не выше 8°С и влажности 80–85%.

Технология производства детского творога путём сепарирования включает следующие этапы:

Приёмка и подготовка сырья. Молоко очищают на фильтрах или центробежных молокоочистителях и охлаждают до 4–6°С.

Подогрев и сепарирование молока. Молоко подогревают в регенеративной секции пастеризационной установки до 35–40°С и направляют на сепаратор для получения обезжиренного молока и сливок с массовой долей жира не менее 40%.

Высокотемпературная тепловая обработка обезжиренного молока.

Заквашивание и сквашивание обезжиренного молока. В охлаждённый до температуры заквашивания (22–28°С) концентрат вносят при постоянном перемешивании закваску, приготовленную на стерильном молоке и специально подобранных чистых культурах молочнокислых стрептококков.

Нагревание и охлаждение творожного сгустка.

Сепарирование творожного сгустка или самопрессование в мешочках.

Охлаждение обезжиренного творога.

Смешивание обезжиренного творога со сливками.

Фасование, упаковывание, маркирование, охлаждение и хранение.

Технология производства детского творога путём ультрафильтрации включает следующие этапы:

Приёмка и подготовка сырья.

Нормализация молочной смеси по жиру.

Гомогенизация смеси.

Высокотемпературная обработка (температура — 90–95°С, продолжительность выдержки — 3–6 минут).

Заквашивание и сквашивание (до достижения рН 4,5–4,7).

Подготовка сгустка к ультрафильтрации. Молочный сгусток интенсивно перемешивают, нагревают до 46–50°С и подают на ультрафильтрацию.

Ультрафильтрация молочного сгустка. Процесс концентрирования ведут до достижения содержания сухих веществ 19% для нежирного творога и до 24% сухих веществ для творога с жирностью 9%.

Охлаждение творога. Полученный в процессе ультрафильтрации творог охлаждают до температуры 8–10°С и направляют на упаковку.

Производство детского творога по первой технологической схеме включает следующие операции: приемка и подготовка сырья (очистка, охлаждение молока); подогрев и сепарирование молока; высокотемпературная тепловая обработка обезжиренного молока; заквашивание и сквашивание обезжиренного молока; нагревание и охлаждение творожного сгустка; сепарирование творожного сгустка или самопрессование в мешочках; охлаждение обезжиренного творога; смешивание обезжиренного творога со сливками; фасование, упаковывание, маркирование, охлаждение и хранение.

Отобранное по качественным показателям молоко очищают на фильтрах или центробежных молокоочистителях и немедленно охлаждают до 4-6°С.

Молоко подогревают в регенеративной секции пастеризационной установки до 35-40°С и направляют на сепаратор для получения обезжиренного молока и сливок с массовой долей жира не менее 40%.

Полученные сливки направляют в емкость на хранение. После наполнения емкости сливки перемешивают, отбирают среднюю пробу и определяют массовую долю жира. При необходимости сливки нормализуют в емкости, добавляя соответствующее количество цельного или обезжиренного молока либо более жирных сливок.

Полученные сливки пастеризуют при температуре 90-92°С с выдержкой 1-3 мин, охлаждают до 8-10°С и хранят до использования в емкости, снабженной охлаждаемой рубашкой.

Обезжиренное молоко нагревают на теплообменном аппарате до температуры 90-92°С и направляют в неохлажденном виде в емкости для заквашивания, которые должны быть оборудованы устройствами, обеспечивающими поддержание необходимой температуры (нагрев, охлаждение) и тщательное перемешивание продукта. В этих емкостях обезжиренное молоко выдерживают при температуре 90-92°С в течение 10 мин, затем охлаждают до температуры заквашивания.

В охлажденное до температуры 22-26°С обезжиренное молоко вносят закваску в количестве 5-10%, приготовленную на стерильном обезжиренном молоке и специально подобранных чистых культурах мезофильных молочнокислых стрептококков. Затем добавляют 40%-ный водный раствор сычужного порошка или пепсина из расчета 1-2 г препарата активностью 100000 ед. на 1 т молока.

Закваску, растворы хлорида кальция и сычужного фермента вносят при непрерывном перемешивании молока с помощью механической мешалки. Перемешивание молока после заквашивания продолжают в течение 10-15 мин, затем оставляют в покое до образования плотного сгустка требуемой кислотности.

Окончание сквашивания молока определяют по рН сгустка, который должен быть в пределах 4,5-4,7, или по титруемой кислотности сыворотки (75-85°Т) или сгустка (85-95°Т).

Готовый сгусток тщательно перемешивают и направляют через сетчатый фильтр в сепаратор для выработки обезжиренного творога. По выходу из сепаратора обезжиренный творог поступает в бункер насоса для подачи его на охладитель, где он охлаждается до температуры 8-12°С. Обезжиренный творог после охлаждения подают насосом в смеситель. Одновременно с творогом с помощью специального насоса или самотеком в смеситель поступают сливки, температура которых должна быть не ниже 15°С. Смеситель творога должен иметь мешалку, обеспечивающую тщательное перемешивание продукта. Далее продукт насосом подают в бункер фасовочного автомата.

Производство творога по второй технологической схеме осуществляется в такой последовательности: приемка и подготовка сырья (очистка и охлаждение); нормализация молока; подогрев нормализованного молока, гомогенизация, охлаждение; тепловая обработка нормализованного молока перед ультрафильтрацией; ультрафильтрация; высокотемпературная обработка молочно-белкового концентрата; заквашивание и сквашивание; охлаждение; упаковывание, маркирование и хранение.

Отобранное по количественным показателям, очищенное и охлажденное молоко нормализуют сливками.

Нормализованное молоко насосом-дозатором подают на пластинчатую установку, подогревают до 60±2°С и направляют на гомогенизацию. Нормализованное молоко гомогенизируют при давлении 15-20МПа, охлаждают до 4-6°С и направляют в резервуар для промежуточного хранения. Из резервуара для промежуточного хранения нормализованное гомогенизированное молоко насосом подают в пластинчатый теплообменник. В теплообменнике молоко нагревают до 70-76°С с выдержкой 3 мин, охлаждают до 50-55°С. Затем молоко поступает в бак с поплавковым регулятором, откуда насосом через фильтр подается на ультрафильтрационную установку.

В процессе прохождения через четыре модуля ультрафильтрационной установки, соединенных последовательно, нормализованное молоко сгущается до массовой доли жира 15,6-16,2% и сухих веществ 25,7-29,6%. Степень концентрации на ультрафильтрационной установке составляет 1:2,63-1:2,65.

Контроль готовности концентрата в процессе ультрафильтрации осуществляют с помощью рефрактометра.

Пермеат, выходящий из модуля ультрафильтрационной установки, используют для предварительного нагрева молока в регенеративной секции теплообменника и собирают в бак.

Концентрат, выходящий из ультрафильтрационной установки, поступает в бак с поплавковым регулятором и насосом подается в теплообменник, где нагревается до 95°С, выдерживается 3 мин, охлаждается до 28-32°С и направляется в асептические емкости.

В охлажденный до температуры заквашивания (22-28°С) концентрат вносят при постоянном перемешивании в количестве 5 или 10% закваску, приготовленную на стерильном молоке и специально подобранных чистых культурах молочнокислых стрептококков.

Заквашенную смесь оставляют в емкости при температуре 28-32°С в покое на 6-8 ч до образования сгустка кислотностью 100-120°Т. Сгусток перемешивают и насосом прокачивают через трубчатый охладитель, охлаждают до температуры 4-6°С и направляют в бункер фасовочного автомата.

Детский творог фасуют в стаканчики из комбинированного материала, пленку из полиэтилена высокого давления марки Е, разрешенных для контакта с пищевыми продуктами, массой нетто 50, 100 и 200 г.

3. Пороки сметаны. Причины возникновения и мероприятия по их устранению.

Сметане присущи те же пороки органолептических свойств, что и сливкам, а также пороки других молочных продуктов, пищевых добавок, используемых при ее производстве. Однако эти пороки могут быть выражены меньшей степени за счёт действия ароматических и вкусовых веществ жизнедеятельности микрофлоры заквасок. Вместе с тем в результате нарушения параметров технологического процесса, использования недоброкачественных заквасок или тароупаковочных материалов, неправильных условий хранения сметана приобретает собственные пороки органолептических свойств.

Порок |

Причина возникновения |

Меры по предупреждению и устранению |

Пороки цвета |

||

Наличие цветных пятен плесени |

Развитие пигментообразующих бактерий и плесени. |

Применять высокотемпературную пастеризацию. Соблюдать санитарно-гигиенические условия производства. |

Пороки структуры и консистенции |

||

Жидкая, слабая |

Низкое содержание белка в молоке. Фальсификация сливок водой. Низкие температуры пастеризации и сквашивания сливок. Отсутствие или недостаточно эффективная гомогенизация. Неоднократная пастеризация. Недостаточное физическое созревание сливок Недостаточно активные закваски; недосквашивание или переквашивание сливок. Сильные механические воздействия на сгусток при перемешивании, перекачивании, фасовании. Фасование при температуре ниже 16°С. |

Подбирать молоко с высокой плотностью и содержанием белка. Не допускать фальсификации сливок водой. Повышать температуру пастеризации и сквашивания, проводить ступенчатую пастеризацию. Соблюдать режимы гомогенизации, проводить двухступенчатую гомогенизацию. Подбирать штаммы, образующие сгусток густой консистенции. Соблюдать режимы сквашивания и перемешивания. Использовать самотечный розлив сметаны. Фасовать сметану ниже 16°С. Использовать добавки в виде сухого обрата (до 2%). |

Неоднородная, комковатая |

Отсутствие гомогенизации сливок или недостаточная ее эффективность. Большая доза закваски. Отсутствие перемешивания при заквашивании. Внесение закваски до начала поступления сливок в емкость. |

Соблюдать режимы гомогенизации сливок, контролировать ее эффективность. Уменьшить дозу закваски. Закваску вносить после поступления в емкость сливок, при перемешивании. Не допускать замораживания сметаны. |

Грубая, крупитчатая |

Повышенная кислотность и низкая термоустойчивость молока (сливок). Гомогенизация сливок перед пастеризацией. Пастеризация сливок при излишне высоких температурах. Использование невязких штаммов в заквасках Высокая температура сквашивания сливок. Высокая кислотность в конце сквашивания сливок. Интенсивное и длительное перемешивание сметаны до и во время фасования. Чрезмерно длительное фасование сметаны. |

Контролировать кислотность и термоустойчивость сырья. Хранить сливки не более 6 ч при низких температурах (до 6°С). Гомогенизировать сливки после пастеризации. Соблюдать режимы пастеризации. Использовать закваски, имеющие вязкие штаммы. Снижать температуру сквашивания сливок и заканчивать его по достижении нижнего допустимого предела кислотности сгустка. Оказывать минимальное механическое воздействие на сгусток. Не фасовать сметану более 3 ч. |

Слизистая, тягучая |

Развитие слизеобразующих бактерий в результате загрязнения заквасок. Слабая активность заквасок. Нарушения санитарии и гигиены производства сметаны. |

Применять высокотемпературную пастеризацию сливок. Своевременно менять закваски. Соблюдать санитарию и гигиену производства сметаны. |

Отстой сыворотки |

См. выше «Грубая, крупитчатая консистенция». Использование молока-сырья с низким СОМО, несвежего, повышенной кислотности; отсутствие гомогенизации сливок. Хранение сметаны при повышенной температуре. |

Контролировать качество молока и сливок. Использовать свежее молоко с содержанием СОМО не менее 8,5%, белка не менее 3%. Хранить сливки не более 6 ч при температуре не более 8°С. |

Пороки запаха, вкуса и аромата |

||

Излишне кислые |

Усиленное развитие, например, термоустойчивой молочнокислой микрофлоры. Повышенная температура сквашивания сливок. Большая доза закваски. Длительное сквашивание сливок. Замедленное и недостаточное охлаждение. Повышение температуры хранения и транспортировки сметаны. |

Выявлять и устранять причины бактериального обсеменения сырья, закваски, оборудования термоустойчивой молочнокислой микрофлорой. Снижать дозу закваски. Регулировать процесс сквашивания путем изменения температуры, продолжительности и ступенчатого заквашивания сливок в емкостях с учетом времени фасования, чтобы не допустить переквашивания сливок. Ускорять охлаждение сметаны до температуры не выше 8°С. Поддерживать низкие температуры хранения и транспортировки сметаны. |

Кормовые, нечистые |

Кормовые, нечистые запах и вкус используемого молока, сливок. Переход из корма в молоко, затем в сливки сильных ароматических веществ или поглощение молоком различных запахов при получении и хранении. Обсеменение сметаны посторонней микрофлорой. Поглощение посторонних запахов при производстве и хранении сметаны. |

Улучшать качество молока-сырья. Повышать температуру пастеризации сливок. Соблюдать правила кормления, содержания коров, получения, первичной обработки, хранения и транспортировки молока. Строго соблюдать санитарно-гигиенический режим производства сметаны. |

Окисленный вкус |

Окисление липидов под влиянием различных факторов. |

Снижать насыщение молока воздухом. Не допускать загрязнения молока следами меди и железа. Не допускать сильного и продолжительного взбалтывания. Использовать светонепроницаемые упаковочные материалы. |

Пресные |

Недостаточная кислотность из-за низкой температуры сквашивания сливок, неактивности закваски и ее малой дозы. Попадание в сливки ингибирующих веществ. |

Систематически проверять активность закваски. Повышать температуру сквашивания и дозу закваски. Контролировать в молоке и сливках наличие ингибирующих веществ. |

Пустые, невыраженные |

Накопление молочной кислоты при недостатке ароматических веществ. Высокая температура сквашивания сливок. Низкое качество молока-сырья, сливок, особенно весной. Низкая температура пастеризации сливок. |

Использовать в закваске активные ароматобразующие штаммы и устанавливать для них благоприятную температуру сквашивания сливок. Следить за качеством молока, сливок. Повышать температуру пастеризации сливок. |

Прогорклые |

Накопление низкомолекулярных свободных жирных кислот в результате липолиза термостойкими липазами. Развитие в сметане липолитически активной, вредной микрофлоры. |

Не использовать стародойное молоко. Следить за качеством сырья, не хранить их длительное время. Пастеризовать сливки при температуре не ниже 87°С. Соблюдать санитарию и гигиену производства и хранения сметаны. Применять достаточно низкие температуры хранения сметаны (0±1°С). |

Горький вкус |

Горький вкус сырья. Использование заквасок, образующих горькие пептиды. Гнилостная микрофлора. |

Не использовать стародойное молоко. Подбирать правильно закваски. Хранить сметану при низкой температуре. |

Затхлые |

Развитие плесени на поверхности сметаны в крупной таре, особенно деревянной, в помещении при плохой вентиляции. |

Не допускать длительного хранения сметаны. Тщательно мыть и дезинфицировать фляги и бочки. Соблюдать правила санитарии производства сметаны. |

Дрожжевые |

Развитие газообразующей микрофлоры. |

Соблюдать режимы пастеризации. Пастеризовать сливки после гомогенизации. |

Запах и вкус тароупаковочного материала |

Использование нестандартной тары. Длительное хранение. |

Контролировать тароупаковочные материалы. Соблюдать правила мойки и дезинфекции тары. Соблюдать режимы хранения сметаны. |

Билет 7

1. Ассортимент и особенности технологии питьевого молока, предназначенного для детского питания.

Ассортимент питьевого молока, предназначенного для детского питания, включает:

по массовой доле жира: 2,5%, 3,0%, 3,2%, 3,5%;

по режиму термической обработки: пастеризованный, стерилизованный,

ультрапастеризованный;

по наличию обогащающих компонентов: обогащённый только витаминами

или обогащенный витаминами и йодом.

Технология производства питьевого молока, предназначенного для детского питания, включает следующие этапы:

Приёмка и подготовка сырья. К молоку предъявляют повышенные требования в отношении степени чистоты, кислотности, бактериальной обсеменённости.

Подготовка компонентов. При необходимости проводят их очистку (фильтрацию) и тепловую обработку. В подготовленный сахарный сироп вносят водорастворимые витамины и глицерофосфат железа. Для повышения термоустойчивости молока и усвояемости продукта к сырому или пастеризованному молоку добавляют цитраты натрия и калия в виде водного раствора (1:1).

Сепарирование. Смесь нормализованного молока с кукурузным маслом и жирорастворимыми витаминами сепарируют на центробежном сепараторе и получают молочно-растительные сливки, которые гомогенизируют при давлении 11 МПа.

Смешивание. Молочно-растительные сливки, обезжиренное молоко и раствор водорастворимых компонентов смешивают, охлаждают до 2–6°С и направляют в ёмкость для промежуточного хранения.

Очистка и деаэрация. Для удаления дестабилизированных белков и механических загрязнений подготовленную смесь очищают и затем деаэрируют (удаляют кислород).

Гомогенизация. Её осуществляют при температуре 75–85°С и давлении 20 МПа, затем стерилизуют при температуре 136°С с выдержкой 5 секунд и охлаждают до 6±2°С.

Асептическое хранение и фасование. Охлаждённая смесь поступает в асептическую ёмкость для хранения, из которой её попадают в автомат асептического розлива и упаковывают в бумажные пакеты.

Технология производства питьевого молока, предназначенного для детского питания, включает следующие этапы:

1. Приём сырья. К молоку, предназначенному для производства детских молочных продуктов, предъявляют повышенные требования в отношении степени чистоты, кислотности, бактериальной обсеменённости.

2. Подогрев и очистка молока. Его подогревают до температуры 35–40°С и очищают на центробежном молокоочистителе, затем охлаждают до (4±2)°С.

3. Нормализация молока. В зависимости от требуемой массовой доли жира в продукте, молоко нормализуют.

4. Внесение обогащающих добавок. В резервуар с нормализованным молоком вносят при постоянном перемешивании подготовленные растворы обогащающих добавок.

5. Гомогенизация. Её проводят при температуре 60–80°С и давлении (12,5±2,5)МПа.

6. Пастеризация. Гомогенизированную смесь пастеризуют при (80±2)°С с выдержкой 20 секунд.

7. Охлаждение и фасование. Охлаждённое молоко отправляют на фасование, разливают и упаковывают в полимерную, стеклянную или тару из комбинированного материала.

Для детского питания вырабатывают молоко, стерилизованное витаминизированное 3,2% жирности.

Технологический процесс производства молока «Детское» состоит из

следующих операций: приемки, начальной и предварительной обработки молока, завершающегося его нормализацией с внесением фторида натрия или без него, гомогенизации смеси, пастеризации при температуре (76±2)°С с выдержкой 25 секунд или (80±2)°С с выдержкой 20 секунд или (87±2)°С с выдержкой 17 секунд и охлаждения до температуры (4±2)°С, розлив в потребительскую тару.

Технология производства молока пастеризованного обогащенного для детского питания: молоко на предприятии принимают по массе и качеству на основании действующих нормативов и документов; проверенное на качество молоко подогревают до температуры 35-40°С и очищают на центробежном молокоочистителе, затем охлаждают до (4±2)°С (допускается резервирование охлажденного молока на срок не более 6 часов); в зависимости от требуемой массовой доли жира в продукте, молоко нормализуют; в резервуар с нормализованным молоком, согласно рецептуре, вносят при постоянном перемешивании и соблюдая технологическую инструкцию по последовательности внесения компонентов, подготовленные растворы обогащающих добавок; полученную смесь перемешивают в течение 15 минут и направляют на гомогенизацию; гомогенизацию смеси проводят при температуре 60-80°С и давлении (12,5±2,5)Мпа; гомогенизированную смесь пастеризуют при (80±2)°С с выдержкой 20 сек; затем охлаждают до (4±2)°С и отправляют на фасование. Гарантированный срок хранения продукта 5 суток со дня выработки при температуре от 0 до 6°С.

Технологический процесс включает следующие операции: приемка и подготовка молока (очистка, охлаждение, нормализация), приготовление молочно-витаминных концентратов, витаминизация молока витаминами А и С, гомогенизация, предварительная тепловая обработка молока в потоке и охлаждение, промежуточное хранение молока перед розливом, розлив, укупоривание, маркирование, стерилизация молока в бутылках, охлаждение, хранение.

Отобранное по качественным показателям молоко очищают на сепараторах-молокоочистителях (предпочтительно без подогрева), охлаждают до 4-6°С и нормализуют до массовой доли жира 3,2% на сепараторе-нормализаторе или в резервуарах путем смешивания его с обезжиренным молоком до стерилизации более 4 ч, в целях сохранения его термоустойчивости пастеризуют при температуре 76-80°С с выдержкой 15-20 с и последующим охлаждением до 2-6°С.

Масляные растворы витамина А вносят в молоко предварительно эмульгированными в небольшой порции молока, подогретого до 65-85°С. Эмульсию жирорастворимых витаминов в молоке (молочно-витаминный концентрат) получают либо на лабораторном эмульсоре или миксере, либо путем гомогенизации порции молока с внесенными витаминами при температуре 60-85°С и давлении 12,5-20 МПа с циркуляцией смеси в течение 1 мин. Витамин С растворяют в небольшом количестве кипяченой воды.

Гомогенизированный концентрат витамина А, а также водный раствор витамина С вводят в молоко в процессе тепловой обработки молока. Молоко гомогенизируют при давлении 17,5-20 МПа и температуре 75-85°С.

При выработке продукта путем двухступенчатой стерилизации после гомогенизации витаминизированное молоко направляют в высокотемпературную секцию стерилизатора, где его нагревают до 135°С и выдерживают в течение 2-4 с, после чего охлаждают до 6-8°С. При выработке продукта путем одноступенчатой стерилизации в таре молоко после введения в него витаминов и гомогенизации сразу охлаждают до 6-8°С.

Гомогенизированное охлажденное витаминизированное молоко направляют в емкость для промежуточного хранения, в которой по окончании процесса его тщательно перемешивают не менее 15 мин для равномерного распределения витаминов, затем направляют на розлив.

Витаминизированное молоко разливают в градуированные стеклянные бутылочки вместимостью 0,2 л. Бутылочки с продуктом стерилизуют в автоклавах при 110°С в течение 15 мин, после чего охлаждают до 4-6°С.

При производстве стерилизованного молока с (3-каротином последний вносят вместо витаминов А и С.

Стерилизованное витаминизированное молоко хранят в холодильных камерах при температуре не выше 6°С не более 5 суток с момента окончания технологического процесса, в том числе на предприятии-изготовителе — не более 3 суток.

2. Технология производства рекомбинированного молока.

Рекомбинированное молоко – это жидкое молоко, полученное добавлением воды к сухому обезжиренному молоку с последующим добавлением молочного жира в количестве, необходимом для получения требуемой жирности.

Рекомбинированное молоко – это продукт, получаемый путем смешивания нескольких компонентов: сухого молока, молочного жира и воды. Рекомбинация молока — это процесс получения жидкого молока путём смешивания молочного жира и сухого обезжиренного молока (СОМО) с водой.

Основные этапы процесса:

1) обработка исходного продукта. СОМО получают обезжириванием цельного молока в центробежных сепараторах с последующим удалением воды из обезжиренного молока выпариванием и сушкой;

2) гидратация. Содержимое резервуара выдерживают до полного растворения сухого обезжиренного молока. Продолжительность этого процесса при температуре воды 35–45°С составляет около 20 минут;

3) добавление молочного жира. Обычно расплавленный жир дозировано добавляют в производственную цепочку, после чего следует тщательное перемешивание в статическом смесителе или в смесителе с механическим приводом, после чего продукт поступает в гомогенизатор;

4) фильтрование. Смесь обезжиренного молока и жира перекачивают из резервуара с помощью насоса, который подаёт смесь на сдвоенные фильтры, где удаляются все посторонние включения.

Для выработки рекомбинированного молока применяют следующее сырьё:

молоко натуральное коровье не ниже второго сорта;

молоко цельное сухое высшего сорта с индексом растворимости не более 0,3 см³ сырого осадка;

молоко сухое обезжиренное распылительной сушки;

масло сливочное несоленое;

сливки сухие высшего сорта;

пахту, получаемую при производстве сливочного масла, кислотностью не более 17°Т, плотностью не менее 1024 кг/м³;

воду питьевую.

Масло сливочное при необходимости зачищают. Сухое цельное и обезжиренное молоко, сливки сухие принимают и восстанавливают.

При необходимости нормализации молока по массовой доле белка в молоко вносят сухое молоко (цельное, обезжиренное) при температуре 40–45ºС при перемешивании до полного растворения. Сливочное масло добавляют в виде жировой эмульсии до требуемой массовой доли жира молока питьевого. Восстановленное молоко нормализуют жировой эмульсией в течение не более 6 ч после его восстановления. Смешивать жировую эмульсию с восстановленным молоком следует непосредственно перед пастеризацией.

Жировую эмульсию готовят следующим образом. Масло разрезают на куски массой 1,5–2,5 кг и плавят на маслоплавителе, установленном над смесительной ванной. В ванну наливают молоко, подогретое до 63-65ºС, из расчета 3 весовые части на 1 весовую часть масла. Масло может быть расплавлено непосредственно в подогретом молоке. Смесь перемешивают, гомогенизируют при давлении не ниже 10 МПа или эмульгируют на эмульсоре (диспергаторе). Приготовленную таким образом эмульсию смешивают в резервуаре или в ванне с остальной массой молока и немедленно во избежание нарастания кислотности направляют на очистку, гомогенизацию, пастеризацию, охлаждение. Затем производится очистка. Подогретое молоко поступает на центробежный сепаратор для очистки от механических примесей.

Очищенное рекомбинированное молоко гомогенизируют при давлении (12,5±2,5)МПа и температуре 45–70ºС.

Пастеризация и охлаждение рекомбинированного молока производится аналогично процессам производства пастеризованного молока – нормализованная смесь направляется в первую секцию рекуперации молока пастеризационно-охладительной установки, где нагревается до температуры 40…45ºС. Подогретое молоко поступает на центробежный сепаратор для очистки от механических примесей. Затем нормализованное молоко поступает во вторую секцию рекуперации, где оно нагревается до 60…70ºС и направляется в гомогенизатор. Гомогенизируют молоко при давлении 12,5±2,5МПа. Обязательным считается гомогенизация молока при содержании жира в молоке 3,2% и более. Для улучшения вкусовых качеств, можно гомогенизировать молоко до 1,5%-ной жирности. Гомогенизированное молоко направляется вновь на пастеризационно-охладительную установку, где происходит пастеризация молока при температуре 90…97ºС с выдержкой 15…20 с и охлаждение до температуры 4…6ºС.

Охлажденное молоко через промежуточную емкость поступает на разливочно-упаковочные автоматы для мелкой фасовки в бумажные, полиэтиленовые, комбинированные пакеты или в стеклянные бутылки емкостью 0,2…1 л.

3. Технология производства ряженки.

Ряженка – кисломолочный напиток, получаемый из коровьего томлёного молока путём сквашивания молочнокислыми бактериями.

В зависимости от массовой доли жира ряженка может быть: обезжиренной (менее 0,5% жира), и с массовой долей жира от 0,5 до 8,9%. Массовая доля белка в готовом продукте должна быть не менее 3,0%, титруемая кислотность от 70 до 110°Т. Кислотность варенца – в пределах от 80 до 120°Т, с массовой долей белка не менее 2,8% (при жирности продукта от 0,5 до 3,5%) и 2,6% (при жирности продукта от 4,0 до 8,9%) Количество молочнокислых микроорганизмов КОЕ в 1 г продукта на конец срока годности должно быть не менее 107.

Ряженку и варенец вырабатывают термостатным и резервуарным способом. Технология производства термостатным способом включает следующие операции: приемку и подготовку сырья, нормализацию молока, очистку, гомогенизацию смеси, тепловую обработку (томление), охлаждение, заквашивание розлив, упаковку, маркировку, сквашивание в термостате, охлаждение в холодильной камере, хранение и реализацию. Особенностью технологии производства кисломолочных напитков резервуарным способом является то, что процессы заквашивания, сквашивания, перемешивания и охлаждения осуществляется в одном резервуаре и затем проводиться розлив, упаковка и маркировка, охлаждение до температуры хранения, хранение и реализация.

Для производства ряженки (варенца) используется молоко коровье заготовляемое не ниже II сорта по ГОСТ Р 52054-2003, кислотностью не более 19°Т; молоко обезжиренное кислотностью не более 20°Т, плотностью не менее 1,030 г/см3; сливки по ГОСТ 10 312 из коровьего молока с массовой долей жира не более 30% и кислотностью не более 16°Т.

Очистка нормализованной смеси проводится аналогично производству пастеризованного молока (подогретое молоко поступает на центробежный сепаратор для очистки от механических примесей).

Для получения ряженки (варенца) однородной густой консистенции с отделением сыворотки не более 3% рекомендуется в производстве использовать гомогенизацию при температуре 55…60°С и давлении 12,5…17,5 МПа.

При производстве ряженки молоко пастеризуют при температуре 95…99°С с выдержкой 3…5 ч до побурения. При томлении молоко перемешивают 1-2 раза для предотвращения образования пленок. Нормализованное молоко для варенца пастеризуют при той же температуре в течение 60±20 мин.

Томление молочного сырья при высоких температурах имеет важное значение при производстве ряженки и варенца. Такая температура создает наилучшие условия для развития в молоке микрофлоры закваски, убивая почти полностью посторонние расы микроорганизмов. При длительном воздействии высоких температур повышаются гидратационные свойства казеина и усиливается его способность к образованию более плотного сгустка; происходит интенсивная денатурация сывороточных белков, что также улучшает консистенцию продукта, усиливая влагоудерживающую способность. Томление молочного сырья способствует наибольшей активности закваски, образованию сгустка более высокой вязкости и плотности, что особенно важно в том случае, если из технологического процесса исключается операция гомогенизации.

После пастеризации нормализованная смесь охлаждается до температуры заквашивания, которая зависит от вида используемых микроорганизмов. При производстве ряженки молоко охлаждают до температуры 43…45°С, при производстве варенца – до 40…45°С. Хранение незаквашенной смеси при температуре заквашивания не допускается.

После охлаждения нормализованную смесь заквашивают специально подобранными заквасками, приготовленными на чистых культурах молочнокислых бактерий. Для производства ряженки используются закваски и бак. концентраты, состоящие из термофильных молочнокислых стрептококков с добавлением или без добавления болгарской молочнокислой палочки (образует плотный ровный сгусток).

Бактериальные концентраты с предварительной активизацией выпускаются в стеклянных флаконах. Содержимое одного флакона рассчитано на заквашивание 1000 л молока. При производстве ряженки, материнскую закваску термофильного стрептококка и болгарской палочки получают путём внесения одной порции сухой закваски в 1 л стерилизованного обезжиренного молока и выдерживают в термостате для культивирования при 43°С в течение 5…7 ч. Для приготовления производственной закваски, полученную материнскую закваску вносят в стерилизованное и охлаждённое молоко в количестве 1% и сквашивают его в течение 3 ч. Производственную закваску в количестве от 2 до 5% от массы заквашиваемого молока вносят в пастеризованную и охлаждённую до температуры сквашивания нормализованную смесь.

Бактериальные концентраты прямого внесения выпускаются в виде различных ротационных штаммовых композиций при сохранении указанного видового состава. Номера композиций добавляются к названию препарата. Поставляются в упаковке по 50, 100, 200, 500 U рассчитанные на 500, 1000, 2000, 5000 л смеси соответственно. При использовании препаратов прямого внесения край пакета протирают спиртом и вскрывают с соблюдением правил промышленной стерильности, вносят в молочную основу, стерилизованную и охлажденную до температуры сквашивания в соответствии с технологической инструкцией на конкретный вид продукта. После внесения смесь тщательно перемешивают в течение 5...10 минут до получения однородной дисперсии культуры в молоке и оставляют для сквашивания.

Заквашивают смесь в резервуарах для кисломолочных напитков с охлаждаемой рубашкой, снабженных специальными мешалками, обеспечивающими равномерное и тщательное перемешивание смеси с закваской. Для лучшего перемешивания заполнение резервуара смесью производят при включенной мешалке. Перемешивание заканчивают через 15 мин после заполнения резервуара.