- •Определение органолептических показателей

- •Определение титруемой кислотности

- •Определение содержание влаги путём высушивания

- •Определение содержание жира в твороге

- •Определение натуральности

- •Определение органолептических показателей

- •Определение органолептических показателей

- •Определение физико-химических показателей

- •Определение плотности молока

- •Определение титруемой кислотности

- •Определение молочного жира и сухого обезжиренного молочного остатка

- •Контроль эффективности пастеризации молока

Билет 1

1. Технология производства пастеризованного молока.

Пастеризованным называют молоко, нормализованное до определенной жирности, подвергнутое тепловой обработке при температуре от 67 до 100ºС с выдержкой от 2 с до 30 мин, охлажденное и разлитое в тару.

Технология осуществляется по единой схеме и включает операции: приемку, оценку и подготовку сырья, нормализацию, очистку, гомогенизацию, пастеризацию, охлаждение, розлив, упаковку, маркировку, хранение и реализацию.

Аппаратурно-технологическая схема производства пастеризованного молока:

1 – фильтр; 2, 7, 9, 11 – насосы; 3 – воздухоохладитель; 4 – счетчик; 5 – пластинчатый охладитель; 6, 8, 16 – резервуары; 10 – уравнительный бак; 12 – пластинчатый теплообменник; 13 – пульт управления; 14 – сепаратор-молокоочиститель; 15 – гомогенизатор.

Приемку молока осуществляют по массе с учетом его качества, согласно требованиям ГОСТ Р 52054-2003.

Требования, предъявляемые к качеству молока при закупках

Показатель |

Норма для сорта молока |

||

высшего |

первого |

второго |

|

Консистенция |

Однородная жидкость без осадка и хлопьев. Замораживание не допускается. |

||

Вкус и запах |

Чистый, без посторонних запахов и привкусов, не свойственных свежему натуральному молоку. |

||

– |

Допускается в зимне-весенний период слабовыраженный кормовой привкус и запах |

||

Цвет |

От белого до светло-кремового |

||

Массовая доля белка, % |

Не менее 2,8 |

||

Кислотность, ºТ |

16–18 |

16–19 |

16–21 |

Группа чистоты, не ниже |

I |

I |

II |

Плотность, кг/м3, не менее |

1028 |

1027 |

1027 |

Температура замерзания, ºС |

Не выше минус 0,52 |

||

Содержание соматических клеток в 1 мл, не более |

200 тыс. |

1 млн. |

1 млн. |

Бактериальная обсемененность, в 1 мл, не более |

100 тыс. |

500 тыс. |

4 млн. |

Для выработки питьевого молока используется цельное молоко не ниже второго сорта. В качестве сырья также используются: обрат и пахта с кислотностью не более 19ºТ; сливки с кислотностью не более 16ºТ и с содержанием жира не более 30%; сухое цельное и обезжиренное молоко распылительной сушки высшего сорта.

Молоко подвергают нормализации до требуемой жирности. Нормализацию молока осуществляют двумя способами: в потоке при использовании сепаратора-нормализатора и смешиванием исходного цельного молока с рассчитанным количеством обрата, или сливок при использовании сепаратора-сливкоотделителя. Нормализованная смесь направляется в первую секцию рекуперации молока пастеризационно-охладительной установки, где нагревается до температуры 40…45ºС. Подогретое молоко поступает на центробежный сепаратор для очистки от механических примесей. Затем нормализованное молоко поступает во вторую секцию рекуперации, где оно нагревается до 60…70ºС и направляется в гомогенизатор. Гомогенизируют молоко при давлении 12,5±2,5 МПа. Обязательным считается гомогенизация молока при содержании жира в молоке 3,2% и более. Для улучшения вкусовых качеств, можно гомогенизировать молоко до 1,5%-ной жирности. Гомогенизированное молоко направляется вновь на пастеризационно-охладительную установку, где происходит пастеризация молока при температуре 90…97ºС с выдержкой 15…20 с и охлаждение до температуры 4…6ºС.

Охлажденное молоко через промежуточную емкость поступает на разливочно-упаковочные автоматы для мелкой фасовки в бумажные, полиэтиленовые, комбинированные пакеты или в стеклянные бутылки емкостью 0,2…1,0 л. Режимы хранения и сроки годности продукта устанавливает завод-изготовитель, который должен гарантировать соответствие качества и безопасности молока на протяжении указанного срока годности. При маркировке срока годности указывают время и дату изготовления продукта. Срок годности пастеризованного молока в зависимости от режимов обработки и используемого упаковочного материала составляет от 3 до 10 суток при температуре хранения 4±2ºС.

Молоко, упакованное в потребительскую тару, должно выпускаться с предприятия уложенным в транспортную тару: в многооборотные, полимерные ящики; контейнеры; на поддоны, упакованные в термоусадочную пленку.

2. Характеристика микрофлоры, используемой для производства кисломолочных продуктов.

При производстве молочнокислых продуктов используют следующие микроорганизмы: молочнокислые бактерии; пропионовокислые бактерии; бифидобактерии; уксуснокислые бактерии; дрожжи.

Молочнокислые бактерии – это специфическая группа микроорганизмов, обладающих следующими свойствами:

- способность к синтезу молочной кислоты;

- неподвижность;

- форма клеток (кокки и палочки);

- требовательность к присутствию азота и витаминов;

- участие в расщеплении перекиси водорода до воды и кислорода;

- кислотоустойчивость (кокковые формы могут развиваться в нейтральных и щелочных средах, большинство же палочковидных форм не способны расти в среде с рН выше 6,0; бифидобактерии не растут при рН выше 8,2).

По форме клеток молочнокислые бактерии представляют собой кокки сферической или эллипсовидной формы и палочки разной длины и формы. Бактерии рода Лактококк – круглые или слегка овальные клетки размером 0,5-1,5 мкм, расположенные единично, парами или цепочками.

Термофильный стрептококк представляет собой шарообразные или эллипсовидные клетки крупнее, чем клетки лактококка, чаще располагающиеся длинными цепочками.

Лактобактерии представляют собой палочковидные клетки 4-15 мкм длиной, образующие короткие цепочки, встречаются изогнутые, булавовидные и короткие коккобактерии.

Бифидобактерии представляют собой палочки, размером 0.5-8 мкм, изогнутые, булавовидные и разветвленные, расположенные поодиночке, парами или цепочками, V-образные, палисадом или розеткой, иногда встречаются раздутые кокковидные формы.

Пропионовокислые бактерии – представляют собой палочки размером 0,5-5 мкм. Клетки могут быть кокковидными, удлиненными. Раздвоенными. Располагаются одиночно, парами, короткими цепочками. Сбраживают углеводы до пропионовой кислоты.

Уксуснокислые бактерии – мелкие прямые или слегка изогнутые палочки размером 0,1-4 мкм. Встречаются эллипсовидные, удлиненные, нитевидные, разветвленные формы. Клетки располагаются по одной, в парах, часто в цепочках. Окисляют этиловый спирт в уксусную кислоту.

Дрожжи — это тоже одноклеточные организмы круглой, овальной, палочковидной формы, диаметром 8-10 мкм, что в 10 раз крупнее бактерий. Чаще всего дрожжи размножаются почкованием, то есть отделением от материнской клетки своеобразных почек. Для своего развития дрожжи требуют слабокислую среду, поэтому они хорошо развиваются вместе с молочнокислыми бактериями.

3. Разновидности фальсификации цельномолочных продуктов и способы их выявления в лабораторных условиях.

Некоторые разновидности фальсификации цельномолочных продуктов:

Разбавление водой. Для выявления такой фальсификации можно смешать молоко и спирт в соотношении 1:2, взболтать и быстро вылить на блюдце. Если молоко не разбавлено, то не позже, чем через 5–7 секунд в жидкости появятся хлопья. Если же хлопья появятся через больший промежуток времени, то молоко разбавлено водой. Также молоко с примесью воды даёт у стенок посуды на границе широкое синее кольцо, на ногте не образует выпуклой капли, она расплывается.

Снижение жирности путём снятия сливок. При измерении плотности: при снятии сливок плотность увеличивается, при разведении водой — уменьшается.

Добавление консервантов или веществ для уменьшения кислотности (раскисление). Фальсификацию выявляют химическими методами — пробой на амины и пробой на содержание соды.

Замена молочного жира растительным маслом или животными жирами немолочного происхождения. Для определения фальсификации используют методы определения жирнокислотного состава и состава стериновой фракции, которые устанавливаются хроматографическим методом. Наличие фитостеринов при определении состава стериновой фракции свидетельствует о присутствии растительных жиров в продукции.

Качественная фальсификация кисломолочных продуктов может осуществляться следующими способами: разбавление водой; разбавление сметаны другим кисломолочным продуктом; введение чужеродных добавок; введение пищевых красителей, ароматизаторов, загустителей и т.п., ведение консервантов и/или антибиотиков.

Фальсификацию сметаны, сливок крахмалом определяют путем добавления в пробирку с 5 мл хорошо перемешанных сметаны и сливок 2-3 капель люголевого раствора. Содержимое пробирки тщательно взбалтывают. Появление через 1—2 минуты синей окраски указывает на присутствие в исследуемой пробе крахмала.

Способы фальсификации питьевого молока:

- использование немолочных видов сырья и добавление растительных масел. Для имитации молочного жира применяют животные жиры, в частности говяжий.

- добавление воды. При этом понижаются плотность, жирность, сухой остаток и кислотность молока, а также изменяется его натуральный цвет.

- введение более дешёвых компонентов за счёт более дорогостоящих. Например, добавление обезжиренного молока или подснятие жира увеличивает плотность продукта, при этом понижаются сухой остаток и жирность.

- использование консервантов, антиокислителей и антибиотиков без их указаний на маркировке товара (добавление аммиака, питьевой соды, формальдегида и т. д.).

- введение различных пищевых и чужеродных добавок. Например, крахмал и муку подмешивают для придания молоку большей густоты. Некоторые фальсификаторы в прокисшее молоко добавляют сахар, чтобы не чувствовался кислый вкус.

Способы фальсификации сливок:

- изготовление из растительных жиров. Выявить подделку в домашних условиях можно, налив сливки в стакан и поставив в холодильник на 15–20 минут. Если на поверхности образовались желтоватые прожилки или пятна, продукт содержит растительные масла.

- добавление наполнителей (мела, крахмала, соды) для удешевления производства. Проверить наличие наполнителей можно, добавив уксусную кислоту: шипение и выпадение осадка свидетельствуют о содержании мела или соды (углекислых солей кальция и натрия). Синий или лиловый цвет сливок при внесении в них медицинского раствора йода означает наличие крахмала.

Также сливки могут фальсифицировать водой, нейтрализующими веществами (содой, аммиаком), перекисью водорода, подсырной молочной сывороткой или деминерализованной подсырной молочной сывороткой.

Способы фальсификации сметаны:

- разбавление водой, кефиром, простоквашей, творогом. Также в состав могут вводить крахмал, растительные масла, гидрогенизированные жиры;

- замена животного жира растительным. Например, вместо животного жира используют пальмовое масло, а вместо молочного белка — соевый;

- введение пищевых добавок. Это могут быть красители, ароматизаторы, загустители, консерванты или антибиотики;

- подмена одного сорта сметаны другим.

Качественная фальсификация сметаны может осуществляться следующими способами:

- разбавление водой, водой и крахмалом;

- водой и диетическим творогом;

- разбавление сметаны кефиром, простоквашей;

- разбавление растительным маслом, гидрогенизированными жирами;

- введение чужеродных добавок;

- введение пищевых красителей, ароматизаторов, загустителей;

- введение консервантов и/или антибиотиков.

Добавление кефира в сметану определяют по наличию кефирного грибка, молока простокваши – по содержанию жира.

Определение в сметане и сливках примеси творога. В стакане горячей воды (66-75°С) размешивают одну чайную ложку сметаны или сливок. Если к продукту добавлен творог, то он оседает на дно. Чистая сметана или сливки осадка не дают.

Разбавление творога водой, молоком определяют измерением вязкости и содержание жира, а также влажности продукта.

Качественная фальсификация молока и молочных продуктов осуществляется следующими способами: разбавление водой; пониженное содержание жира; добавление чужеродных компонентов; раскисление прокисшего молока; нарушение рецептурного состава в мороженом, сухих детских молочных смесях; несоответствие искусственных смесей женскому молоку.

Раскисление добавками аммиака и соды питьевой для уменьшения кислотности. Некоторые фальсификаторы в прокисшее молоко добавляют сахар, чтобы не чувствовался кислый вкус. Фальсификацию выявляют химическими методами – пробой на амины (ГОСТ 24066) и пробой на содержание соды (ГОСТ 24065).

Обнаружение примеси соды: к 3-5 мл молока добавляют 3-5 капель 2%-ной спиртовой настойки розоловой кислоты, пробу взбалтывают. При наличии соды молоко окрашивается в розово-красный цвет, при отсутствии соды — в коричнево-желтый. Во избежание ошибок делают параллельную пробу.

При отсутствии розоловой кислоты можно воспользоваться 5 каплями 0,04%-го спиртового раствора бромтимола. При добавлении бромтимола продукт с содой окрашивается в темно-зеленый, зелено-синий или синий цвет, без соды — в желтый или салатный цвет.

Для увеличения срока хранения в молоко добавляют консерванты: кислоты (борную или салициловую), формальдегид. Если в молоко добавлена кислота, то синяя лакмусовая бумажка покраснеет, а красная не изменит цвет.

Примеси формальдегида определяют так. В пробирку помещают 3 мл смеси серной и азотной кислот (к 100 мл концентрированной Н2SО4 добавляют одну каплю НNO3), приливают 3 мл молока (осторожно подливая). Появление через 1-2 мин сине-фиолетового кольца указывает на наличие формальдегида. При отсутствии формальдегида проба приобретает желто-бурый цвет.

Творог и творожные изделия могут быть фальсифицированы раздельным способом производства путём внесения в обезжиренный продукт растительных жиров. Данную фальсификацию также можно выявить с помощью экспресс-метода используя люминископ «Филин».

Натуральность сметаны или фальсификацию её растительными жирами можно определить с помощью экспресс-метода используя люминископ «Филин», который предназначен для определения качества пищевых продуктов методом люминесцентного анализа с рабочей длиной волн 364 нм. Люминесцентный метод исследования, отличающийся высокой чувствительностью и быстротой, позволяет обнаружить стомиллиардные доли грамма люминесцирующего вещества, что во много раз превосходит чувствительность химического и абсорбционного методов. Люминесценция – свойство вещества излучать свет под воздействием возбуждающих факторов, как правило, без повышения температуры. Принцип работы прибора основан на свойстве веществ люминесцировать под действием ультрафиолетового излучения.

Билет 2

1. Технология производства стерилизованного молока.

Стерилизованным называют нормализованное гомогенизированное молоко, подвергнутое термической обработке свыше 100оС. Массовая доля жира и физико-химические показатели у стерилизованного молока аналогичны пастеризованному. Стерилизованное молоко вырабатывают в бутылках одно- и двухступенчатым способом.

Технология производства стерилизованного молока одноступенчатым способом включает операции: приемку, очистку, нормализацию, внесение солей-стабилизаторов, гомогенизацию, розлив и укупорку, стерилизацию в бутылках, охлаждение, хранение и реализацию.

В качестве сырья используется молоко не ниже 1 сорта, термоустойчивое по алкогольной пробе не ниже 3 группы.

Молоко очищают, нормализуют по жиру, и при необходимости для повышения термоустойчивости, в молоко вносят соли-стабилизаторы (натрий или калий лимоннокислый, трехзамещенный однородный 0,01-0,03% от массы молока).

Затем молоко нагревают до температуры 70…80ºС, гомогенизируют 20…25МПа, разливают в узкогорлые стеклянные или термоустойчивые полипропиленовые бутылки, укупоривают и направляют в стерилизатор периодического действия, где обрабатывают при температуре 110…120ºС в течение 15…30 минут. Затем бутылки охлаждают водой до температуры 60…70ºС и направляют в камеру для дальнейшего охлаждения до 20ºС и хранения.

При двухступенчатом способе, нормализованное молоко, гомогенизируют, стерилизуют в потоке при температуре 135…140ºС с выдержкой до 20 секунд, охлаждают до 70…80ºС, затем разливают в стеклянные бутылки, укупоривают и направляют в 4 башенный стерилизатор непрерывного действия, где бутылки постепенно нагреваются под действием насыщенного острого пара и стерилизуются в течение 10…20 минут при температуре 110…118ºС.

На выходе охлаждаются водой до 40…50ºС и поступают на склад готовой продукции, где охлаждаются и хранятся при температуре 20ºС. Срок годности стерилизованного молока получаемого одно- и двухступенчатым способом в стеклянных бутылках составляет 2 до 6 месяцев при температуре 2…25ºС, в полипропиленовых бутылках одноступенчатым способом до 3 месяцев.

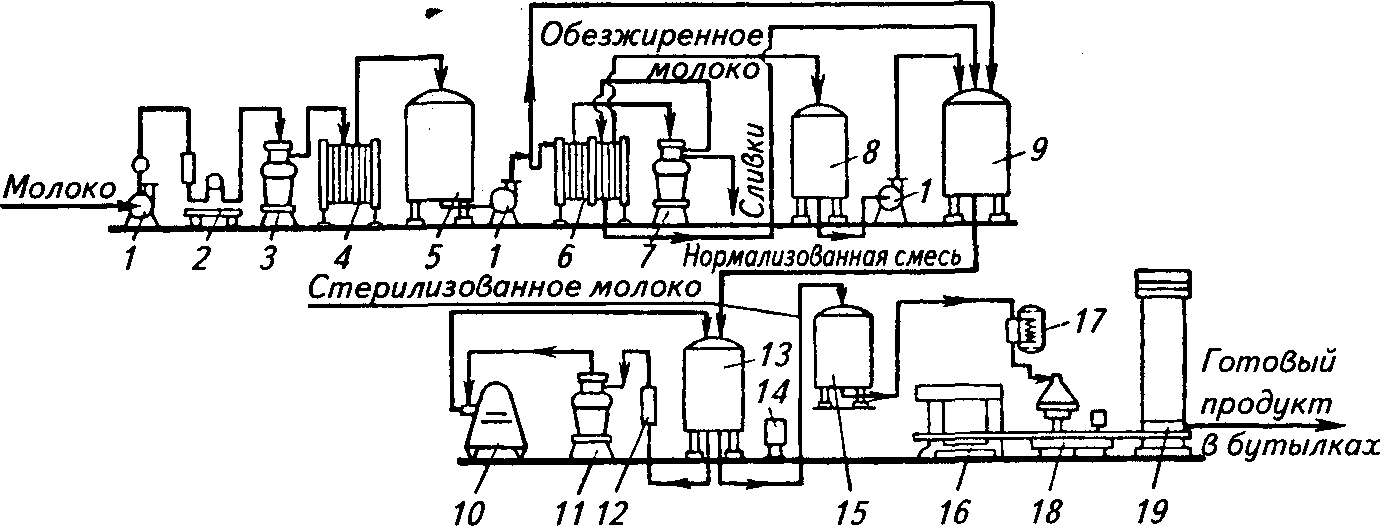

Аппаратурно-технологическая схема производства стерилизованного молока в бутылках (двухступенчатый способ):

1-центробежный насос; 2-счетчик для молока; 3-сепаратор-молокоочиститель; 4-пластинчатый охладитель; 5-емкость для сырого молока; 6-пастеризационно-охладительная установка; 7-сепаратор-сливкоотделитель; 8-емкость для обезжиренного молока; 9-емкость для нормализованного молока; 10-гомогенизатор; 11-центробежный очиститель; 12-выдерживатель; 13-трубчатый стерилизатор; 14-емкость для мойки трубчатого стерилизатора; 15-емкость для промежуточного хранения стерилизованного молока; 16-бутылкомоечная машина; 17-трубчатый подогреватель; 18-фасовочно-укупорочный автомат; 19-башенный стерилизатор.

2. Технология производства йогурта.

Йогурт – кисломолочный напиток с повышенным содержанием сухих обезжиренных веществ молока, произведенный с использованием смеси заквасочных микроорганизмов – термофильных молочнокислых стрептококков и болгарской молочнокислой палочки, с добавлением или без добавления различных пищевкусовых продуктов, красителей и пищевых добавок.

Приемка

и оценка качества сырья

Охлаждение

и промежуточное хранение (4-6°С)

Подогрев

(40-45°С), нормализация и очистка

Гомогенизация

при 17,5 МПа и температуре 55°С

Пастеризация

85-87°С, выдержка 5-10 мин. или 90-92°С выдержка

2-8 мин

Охлаждение

до температуры заквашивания 40-45°С

Заквашивание

смеси

Резервуарный

способ

Термостатный

способ

Внесение

наполнителей

Внесение

наполнителей

Сквашивание

6-8 часов

Фасование

в мелкую тару

Перемешивание

3-5 минут

Сквашивание

в термостатной камере

Охлаждение

Охлаждение

в хладостатной камере

Фасование

продукта, упаковка, маркировка

Созревание

продукта

Хранение

готового продукта 0-6°С, 30 часов

Реализация

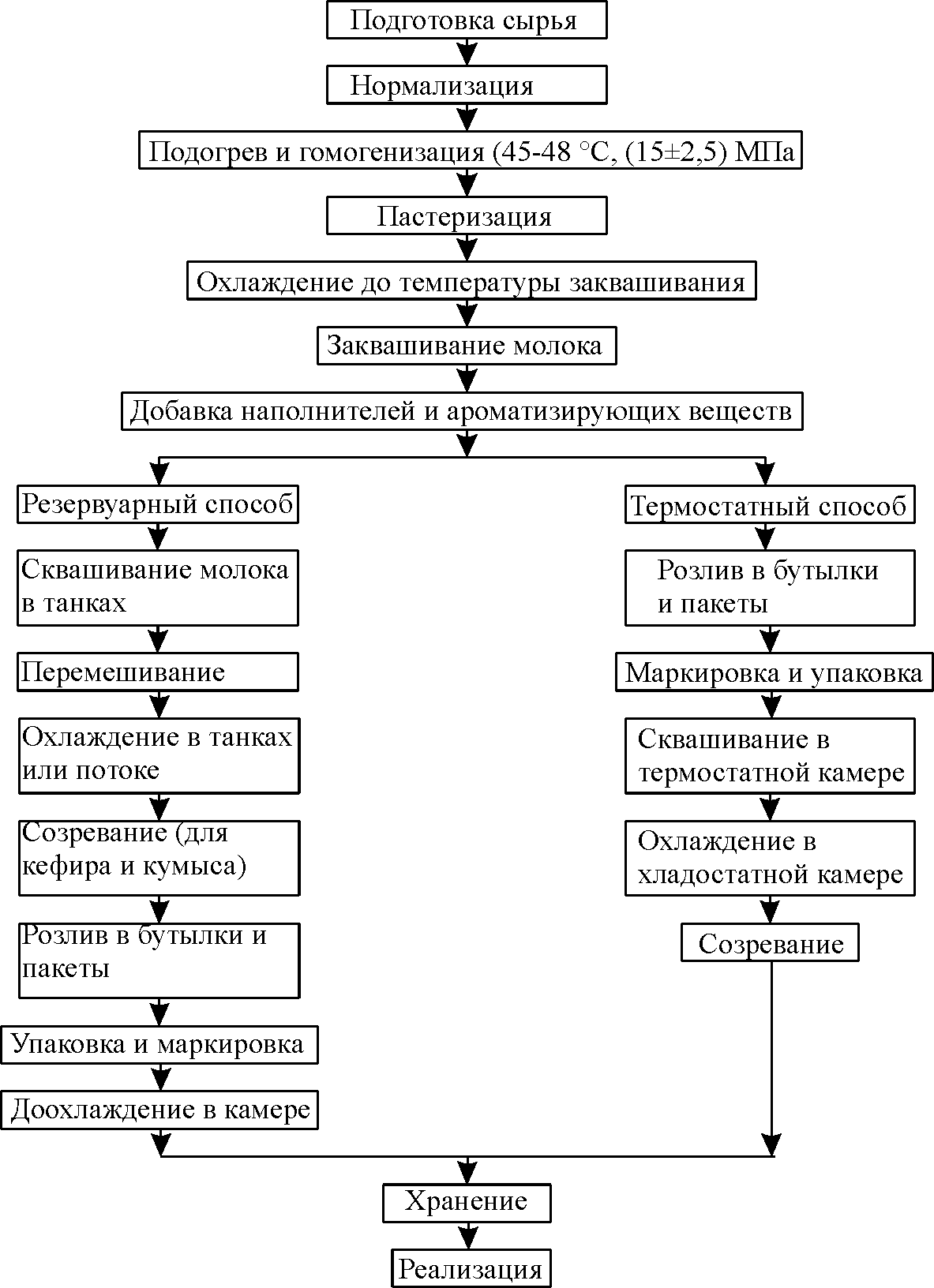

Йогурт вырабатывают термостатным и резервуарным способом. Технология производства термостатным способом включает следующие операции: приемку и подготовку сырья, нормализацию молока, очистку, гомогенизацию смеси, пастеризацию, охлаждение, заквашивание, внесение наполнителей, перемешивание, розлив, упаковку, маркировку, сквашивание в термостате, охлаждение в холодильной камере, хранение и реализацию. Особенностью технологии производства йогурта резервуарным способом является то, что процессы заквашивания, сквашивания, внесения наполнителей, перемешивания и охлаждения осуществляется в одном резервуаре и затем проводиться розлив, упаковка и маркировка, охлаждение до температуры хранения, хранение и реализация.

При выработке йогурта с добавками используют компоненты, разрешенные к применению по нормативным и техническим документам, утверждённым в установленном порядке: плодово-ягодные, овощные и другие вкусовые наполнители, витамины и их комплексы (премиксы), пребиотические вещества (пребиотики), пищевые волокна, пищевые добавки (ароматизаторы; пищевые, вкусоароматические вещества, подсластители, красители пищевые, стабилизаторы консистенции, загустители, антиокислители и другие виды, за исключением консервантов).

Резервуарный способ:

1) Приемка и подготовка молока, нормализация по жирности. Из оборудования понадобятся: насос, установка для хранения молока, фильтр и узел холодной воды для охлаждения молока.

2) Пастеризация. Это тепловая обработка, придающая йогуртовой закваске все необходимые свойства. Часто процедуру совмещают с гомогенизацией. Она предотвращает выделение сыворотки из готового продукта и улучшает его консистенцию. Здесь потребуются насос, пастеризатор, танк для смешивания и узел контроля горячей воды и устройство, фиксирующее температурные показатели. На этом этапе в йогурт добавляют наполнитель и усилители вкуса.

3) Смешивание. После пастеризации и гомогенизации молоко тут же охлаждают и вносят молочнокислую закваску, затем все смешивают. Процесс занимает около 15 минут. После смесь охлаждают и отправляют на термическую обработку при температуре 80°С. Чтобы продукт дольше хранился, его упаковывают уже горячим. Для смешивания понадобятся мононасос, танки для приготовления йогурта и его термализации.

4) Упаковка. Продукт фасуют, охлаждают и отправляют в холодильник на склад готовой продукции.

Термостатный способ:

1) После первичной обработки и фильтрации сырья идет жировая нормализация.

2) Затем молоко пропускают через гомогенизатор и пастеризуют, в конце понижая температуру.

3) Далее добавляется закваска, продукт фасуют и помещают для сквашивания в термокамеру.

4) Плодово-ягодный состав смешивают с охлажденной йогуртовой заготовкой. Смешивание продолжается порядка 15 минут.

5) Полученную смесь держат в термостате четыре часа при температуре 40°С, где и происходит закваска продукта.

6) После его тестируют на вязкость и кислотность. Если все показатели в норме, йогурт остужают в холодильнике до +5°С. Температура в холодильнике должна держаться на уровне 5-6°С.

Для производства йогурта используется: молоко коровье сырое не ниже II сорта по ГОСТ Р 52054-2003; молоко сухое по ГОСТ Р 52791; пахту, полученную при производстве сладко-сливочного масла, пахту сухую, сыворотку молочную сухую, по нормативным и техническим документам, утвержденным в установленном порядке; сахар-песок по ГОСТ 21; сахар-рафинад по ГОСТ 22; сахар жидкий по ГОСТ Р 53035.

Цельное молоко, поступающее на переработку, очищают от механических примесей с использованием фильтрующих материалов.

Сухие молочные продукты перед использованием восстанавливают, то есть растворяют в воде при температуре 38°С, но не выше 45°С. В условиях мини-цехов сухие молочные продукты можно восстанавливать в пастеризационных ваннах или других емкостях, обеспечивающих подогрев воды и перемешивание. После восстановления необходимо провести очистку смеси от нерастворившихся комочков при помощи фильтров. Восстановленную смесь охлаждают до 6…8°С и выдерживают при этой температуре не менее 3…4 ч в закрытых емкостях для набухания белков, устранения водянистого вкуса и достижения требуемых плотности и вязкости.

Молоко, отобранное по качеству, нормализуют по массовой доле жира и сухих веществ. По жиру молоко нормализуют либо в потоке, применяя сепаратор-нормализатор, либо добавлением к обезжиренному молоку цельного молока или сливок. При нормализации молока необходимо учитывать количество вносимой бактериальной закваски, которая готовится на обрате и количество вносимых нежировых компонентов. Нормализацию по сухим веществам проводят путём добавления сухого молока, которое восстанавливают в соответствии с действующей нормативной документацией или способом выпаривания пастеризованного и гомогенизированного молока при температуре 55…60°С.

При производстве сладкого йогурта нормализованное молоко подогревают до 43±2°С, вносят сахар, предварительно растворенный в части нормализованного молока при той же температуре в соотношении 1:4.

Для улучшения консистенции йогурта и повышения его стойкости при хранении часто используют стабилизирующие добавки растительного и животного происхождения. В нормализованную смесь вводят подготовленный стабилизатор (желатин, агар, агароид, альгинат натрия, казеинат натрия, крахмал пищевой, пшеничная мука и др.). Лучше всего проявляют себя в производстве йогурта, такие стабилизаторы как пектин, молочный белок, желатин и модифицированный крахмал.

Очистка нормализованной смеси проводится аналогично производству пастеризованного молока (подогретое молоко поступает на центробежный сепаратор для очистки от механических примесей).

После внесения, необходимых по рецептуре, компонентов, для придания смеси однородной структуры проводится ее гомогенизация при давлении 15±2,5МПа и температуре 45…85°С или диспергирование. Диспергирование проводят при производстве молочных продуктов из комбинированного сырья путем создания высокодисперсной эмульсии различных сред. Для этих целей служит аппарат – диспергатор, который представляет собой роторный насос.

В условиях небольших производств экономически выгоднее применять операцию диспергирования, поскольку диспергатор гораздо дешевле гомогенизатора.

Смесь пастеризуют на комплекте оборудования для пастеризации молока при температуре 95…98°С без выдержки или непосредственно в ванне ВДП при температуре 92±2°С с выдержкой 2…8 мин или при 87±2°С с выдержкой 10…15 мин.

Пастеризованную смесь охлаждают до температуры сквашивания, которая при производстве йогурта составляет 40…42°С.

При резервуарном способе производства заквашивание и сквашивание проводят в резервуарах, обеспечивающих охлаждение и равномерное перемешивание сквашенного сгустка. Смесь заквашивают сразу после её охлаждения. Для производства йогурта используют закваску, в соответствие с Техническими условиями 9229-369-00419785-04. «Закваски, бактериальные концентраты, дрожжи и тест-культуры» и «Технологической инструкцией по приготовлению и применению заквасок и бактериальных концентратов для кисломолочных продуктов на предприятиях молочной промышленности» состоящую из культур термофильного стрептококка и болгарской палочки, взятых в равных соотношениях. При нарушении этого соотношения возможно появление в продукте резко кислого вкуса, зернистой структуры и явления выраженного синерезиса (выделение сыворотки). Количество вносимой закваски составляет 3…5% объема заквашиваемой смеси, а закваски, приготовленной на стерилизованном молоке – 1…3%. Если применяют симбиотическую закваску, то её вносят в количестве 1…3%, а бактериальный концентрат добавляют в соответствии с Инструкцией по применению сухого бактериального концентрата. Импортную закваску вносят согласно рекомендациям фирмы- изготовителя. Закваску вносят в молоко в резервуар для кисломолочных продуктов при включенной мешалке. После заполнения резервуара всю смесь дополнительно перемешивают в течение 15 минут. Закваску можно вносить и перед заполнением резервуара молоком.

При термостатном способе производства наполнители при необходимости вносят в смесь в пастеризованном и охлаждённом до температуры сквашивания (40…42°С) виде при постоянном перемешивании, которое заканчивают через 15 мин после их внесения. Заквашенную смесь разливают (фасуют) в тару.

Продолжительность сквашивания смеси при температуре 40…42°С составляет 3…4 ч. Окончание сквашивания определяют по образованию прочного сгустка кислотностью 75…85°Т.

При резервуарном способе, полученный сгусток после сквашивания немедленно охлаждают. Для этого в рубашку резервуара подается ледяная вода с температурой 1…3°С. Через 1 час после охлаждения, смесь начинают перемешивать, одновременно добавляя оставшиеся компоненты рецептуры – ароматизаторы и красители, наполнители и т.д. (перемешивается до равномерного распределения). При внесении в продукт плодово-ягодных наполнителей его общая кислотность увеличивается, что может привести к створаживанию сгустка и получению не свойственной консистенции. Это необходимо учитывать в процессе сквашивания. Затем сгусток охлаждают до температуры 25°С и тщательно перемешивают в течении 15 минут в целях получения однородной консистенции молочного сгустка и избежание отделения сыворотки. Охлажденный до 16…20°С сгусток подается на розлив.

При окончании сквашивания продукта приготовленного термостатным способом его транспортируют в холодильную камеру для охлаждения до 6°С.

Йогурт фасуют в бумажные, полиэтиленовые пакеты, стеклянные и пластиковые бутылки вместимостью 0,20; 0,25; 0,50 и 1 л, а также полистироловые стаканчики вместимостью 0,125; 0,20; 0,25 и 0,50 л.

Режимы хранения и сроки годности йогурта устанавливает изготовитель, который должен гарантировать соответствие качества продукта на протяжении указанного срока.

Рекомендуемый срок годности готового продукта при температуре 4±2°С, не более 7 суток с момента окончания технологического процесса, в том числе на предприятии изготовителе не более 18 часов без стабилизаторов и до 14 суток с добавлением стабилизаторов.

3. Оценка качества кисломолочных напитков.

Требования, предъявляемые к качеству кисломолочных напитков, изложены в соответствующих межгосударственных стандартах, действующих на конкретные виды продуктов («ГОСТ 31454-2012. Кефир. Технические условия», «ГОСТ 31455-2012 Ряженка. Технические условия», «ГОСТ Р 51331-99. Йогурты. Общие технические условия».

Цвет кисломолочных продуктов определяют в чистом стакане из бесцветного стекла. Цвет зависит от вида продукта. У большинства кисломолочных продуктов цвет молочно-белый, у варенца и ряженки – светло-кремовый, для продуктов с наполнителями – цвет внесенного наполнителя, равномерный по всей массе.

Консистенция определяется при переливании из одной прозрачной посуды в другую. Внешний вид и консистенция кисломолочных продуктов различны и зависят, прежде всего, от способа производства. При термостатном способе производства продукты имеют однородную консистенцию с ненарушенным сгустком, при резервуарном – с нарушенным сгустком. Для кефира и кумыса допускается газообразование в виде отдельных глазков. Для продуктов, приготовленных из ацидофильных культур, характерна тягучая консистенция, для ряженки слегка тягучая, йогурт напоминает сметану. Консистенция сметаны должна быть однородная, в меру густая, вид глянцевый, допускается наличие единичных пузырьков воздуха и незначительная крупчатость.

Вкус и запах для всех кисломолочных продуктов должен быть чистым кисломолочным, без посторонних привкусов и запахов.

Органолептические свойства кисломолочных напитков зависят от качества сырья – молока, сливок и молочных продуктов, используемых для нормализации, а также пищевых добавок, вида и качества заквасок, от вида используемого оборудования и параметров технологического процесса, вида и качества упаковочного материала, условий хранения и ассортимента.

Один из важнейших факторов, обусловливающих органолептические свойства кисломолочных напитков – это развитие заквасочной микрофлоры. Интенсивность развития общей микрофлоры продукта зависит от качества сырья, температуры и продолжительности пастеризации, сквашивания, созревания и охлаждения продукта. Цвет – обусловливается параметрами технологического процесса, цветом молока, других молочных продуктов и пищевых добавок, используемых при их производстве.

Консистенция зависит от вязкости. Чем ниже температура созревания и выше содержание жира в смеси, тем выше вязкость кисломолочного напитка. Для кефира, полученного резервуарным способом, при кислотности продукта 100...105°Т, вязкость достигает максимальной величины, а затем снижается. При повышении температуры пастеризации и увеличении выдержки нагревания, а также при ступенчатой пастеризации молока сгусток становится плотнее и прочнее.

Запах, вкус и аромат – обусловливаются параметрами тепловой обработки молока, интенсивностью молочнокислого и спиртового брожения лактозы, степенью липолиза и протеолиза. Значительную роль в создании запаха, вкуса и аромата кисломолочных напитков играет развитие заквасочной микрофлоры. Эти органолептические свойства дополняют соединения, образующиеся при тепловой обработке молока. При выработке варенца и ряженки они играют основную роль.

Не допускаются к продаже кисломолочные продукты пресные, вспученные, чрезмерно кислые, с горьким привкусом, плесенью, несвойственным цветом.

Для оценки внешнего вида пробы для анализа напитков, по возможности, следует представлять в оригинальных упаковках. Для оценки консистенции, вкуса и аромата каждому оценщику должны быть предоставлены порционные упаковки вместимостью от 50 до 100 г. Во время оценки пробы должны иметь температуру 12±2°С.

Внешний вид. Исследуют содержимое упаковки и поверхность продукта, его цвет, видимую чистоту, наличие примесей, пятен плесени, отделение сыворотки и разделение фаз. Исследуют открытую упаковку, если необходимо, выливают продукт из упаковки.

Запах и аромат определяют, нюхая и пробуя продукт на вкус.

Консистенцию определяют путём перемешивания напитков ложкой, затем оценивают густоту, вязкость и однородность путем растирания пробы во рту языком.

Органолептические показатели кефира

Цвет в норме должен быть молочно-белый, слегка кремовый, равномерный по массе. Структура, консистенция – однородная; при резервуарном способе - с нарушенным, а при термостатном – с ненарушенным сгустком. На поверхности допускается выделение сыворотки не более 2% объёма продукта. Допускается газообразование в виде отдельных глазков, вызванное развитием нормальной микрофлоры. Запах и вкус – кисломолочные, освежающие. Вкус слегка острый.

Органолептические показатели йогурта

Цвет в норме должен быть молочно-белый. Для продуктов с плодово-ягодными наполнителями обусловлен цветом наполнителя, равномерный по массе. Структура, консистенция – однородная в меру вязкая, при резервуарном способе с нарушенным и при термостатном – с ненарушенным сгустком. Для напитков с плодово-ягодными наполнителями допускается наличие мелких частиц плодов и ягод. Йогурт плодово-ягодный, вырабатываемый термостатным способом, должен состоять из двух слоёв: наполнителя на дне упаковки и молочного сгустка. Допускается отделение сыворотки до 3% от объёма продукта. Запах и вкус – чистые, кисломолочные; для плодово-ягодных – с соответствующим вкусом и ароматом наполнителя.

Органолептические показатели ряженки (варенца)

Цвет в норме для ряженки должен быть выраженный светло-кремовый по массе. Структура, консистенция – однородная; при термостатном – с ненарушенным сгустком, при резервуарном способе – с нарушенным сгустком и сметанообразной консистенцией. Допускается наличие молочных пенок по массе продукта и незначительное отделение сыворотки – до 3% от объёма продукта. Запах и вкус – чистые, кисломолочные с выраженным вкусом пастеризации.

Техника определения жира в кисломолочных напитках

1. Взвесить пронумерованный молочный жиромер и с помощью пипетки отвесить в него 11 г исследуемого напитка, прилить дозатором 10 мл серной кислоты (плотностью 1,81…1,82 г/см3).

2. В жиромер добавить с помощью дозатора 1 мл изоамилового спирта (плотностью 0,811…0,813 г/см3).

3. Уровень смеси в жиромере устанавливают на 1…2 мм ниже основания горловины жиромера, для чего разрешается добавлять несколько капель дистиллированной воды или серной кислоты.

4. После заполнения жиромер плотно закрывают резиновой пробкой вращательными движениями до тех пор, пока конец ее не коснется поверхности жидкости.

5. Содержимое жиромера тщательно взболтать, завернув его в салфетку и поставить жиромеры в водяную баню пробкой вниз при температуре 65±2оС на 5 минут.

6. Вынув из бани, жиромеры вставляют в патроны центрифуги, располагая их симметрично один против другого. При нечетном числе жиромеров в центрифугу помещают жиромер, наполненный водой. Жиромеры центрифугируют 5 мин со скоростью не менее 1000 об./мин.

7. После центрифугирования движением резиновой пробки в жиромере регулируют столбик жира, так, чтобы он находился в градуированной части и вновь ставят в водяную баню на 5 минут при температуре 65±2оС.

8. Определить процентное содержание жира в напитке по градуированной шкале, располагая жиромер пробкой вниз на уровне глаз. Для этого, слегка вращая пробку жиромера, необходимо совместить нижнюю границу столбика жира с целым делением шкалы. Верхней границей столбика жира необходимо считать нижний край вогнутого мениска. Расхождение между повторными определениями не должно превышать более 0,1%.

Билет 3

1. Технология производства питьевых сливок.

Питьевые сливки – сливки, подвергнутые термической обработке (как минимум пастеризации) и расфасованные в потребительскую тару.

Технология производства пастеризованных сливок аналогична производству пастеризованного молока и включает следующие операции: приемку и подготовку сырья, нормализацию сливок, пастеризацию, охлаждение, розлив, упаковывание, маркирование и хранение.

Для изготовления сливок используется молоко не ниже I сорта в соответствие с ГОСТ Р 52054. Молоко сепарируют и сливки очищают фильтрованием.

Нормализацию сливок проводят в потоке с использованием сепараторов-нормализаторов или смешиванием: если массовая доля жира в сливках выше нормируемой величины, то добавляют рассчитанное количество цельного молока или обрата, если ниже – то добавляют сливки с более высоким содержанием жира.

Гомогенизируют сливки для равномерного распределения жира, с целью предупреждения отстоя жира, а также улучшения его вкусовых качеств и придания однородной, густой консистенции. Чем выше жирность сливок, тем ниже давление, применяемое при гомогенизации. Сливки с массовой долей жира от 10 до 25% гомогенизируют при давлении 10…15МПа, жирностью от 25 до 42% – при давлении 5…7,5МПа. Температура при гомогенизации должна находиться в пределах от 60 до 80°С.

Пастеризацию сливок проводят при температуре 92…98°С в течение 30 секунд. Пастеризованные сливки охлаждают до температуры не выше 6°С и направляют на розлив и упаковывание.

Сливки фасуют в потребительскую тару – пластиковые бутылки, полиэтиленовые и бумажные пакеты, полистироловые стаканчики и коробки по от 0,15 до 1 л.

Рекомендуемый срок годности пастеризованных сливок в потребительской таре в зависимости от режимов тепловой обработки и используемого упаковочного материала составляет в основном от 3 до 10 суток при температуре хранения 4±2ºС.

Технология производства питьевых сливок включает следующие этапы:

1. Подготовка молока. Натуральное сырое молоко охлаждают при 4–2°С и очищают.

2. Сепарация. От молока отделяют сливки с помощью центробежной силы на специальных аппаратах — сепараторах.

3. Нормализация. Сливки доводят до нужного процента жирности, смешивая исходное сырьё с обезжиренным.

4. Пастеризация и стерилизация. Сливки пастеризуют, нагревая до нужной температуры. Срок годности после пастеризации составляет 3–4 дня. Стерилизация означает, что сырьё попеременно нагревают и охлаждают. После такой обработки сливки хранятся от 6 месяцев. Во время ультрапастеризации сырьё нагревают до очень высоких температур (более 100°С). Срок годности таких сливок составляет до полугода.

5. Гомогенизация. Жировые шарики в сливках перемешиваются, и консистенция продукта становится однородной и вязкой.

6. Упаковывание. На этапе фасования и маркировки сливки разливают в специальную тару. Готовый продукт должен иметь товарный вид, быть готовым для хранения и транспортировки.

7. Доохлаждение. Пастеризованные сливки охлаждают до температуры 10°С, после чего их фасуют в потребительскую тару (в бутылки, пакеты или полимерную упаковку) и доохлаждают в холодильной камере до температуры 2–4°С.

2. Технология производства кефира.

Кефир – кисломолочный напиток, произведенный путем смешанного (молочнокислого и спиртового) брожения с использованием закваски, приготовленной на кефирных грибках, без добавления чистых культур молочнокислых микроорганизмов и молочных дрожжей, при этом содержание молочнокислых микроорганизмов в готовом продукте в конце срока годности должно составлять не менее 107 КОЕ в 1 г продукта, а дрожжей не менее 104 КОЕ в 1 г продукта.

Кефир в зависимости от содержания массовой доли жира в нем вырабатывают: обезжиренный – менее 0,5% и от 0,5 до 8,9%. Содержание белка – не менее 2,8% для любой разновидности кефира. Кислотность готового продукта должна находиться в пределах от 85 до 130°Т.

Кефир вырабатывают термостатным и резервуарным способом по той же технологической схеме, что и ряженка, за исключением томления смеси и включением дополнительной операции после сквашивания – созревания.

Для производства кефира используется молоко коровье по не ниже II сорта (ГОСТ Р 52054-2003). Молоко, поступающее на переработку, очищают от механических примесей с использованием фильтрующих материалов.

Нормализация молока при выработке кефира проводиться аналогично производству всех кисломолочных напитков с учётом вида используемых заквасок (нормализацию осуществляют двумя способами: в потоке при использовании сепаратора-нормализатора и смешиванием исходного цельного молока с рассчитанным количеством обрата, или сливок при использовании сепаратора-сливкоотделителя).

Гомогенизируют нормализованную смесь при температуре 45…70°С и давлении 12,5…17,5МПа. Допускается выработка кефира термостатным способом из негомогенизированного молока.

Пастеризация молока при производстве кефира проводится при температуре 92±2°С с выдержкой от 2 до 8 мин или 87±2°С с выдержкой от 10 до 15 мин. Допускается выдержка молока при этих температурах от 30 до 40 мин. Режим пастеризации должен обеспечить получение заданных свойств готового продукта, в частности органолептических показателей (вкус, необходимые вязкость и плотность сгустка). Высокие температуры пастеризации вызывают денатурацию сывороточных белков, при этом повышаются гидратационные свойства казеина. Это способствует образованию более плотного сгустка, который хорошо удерживает влагу, что препятствует отделению сыворотки при хранении.

После пастеризации нормализованная смесь охлаждается до температуры заквашивания 20…25°С. Хранение молока до заквашивания при такой температуре не допускается. Кефир заквашенный при температуре 25°С, имеет наилучшие органолептические показатели по вкусу и запаху.

При резервуарном способе, молоко заквашивают в резервуарах для кисломолочных напитков с охлаждаемой рубашкой, снабженных специальными мешалками, обеспечивающими равномерное и тщательное перемешивание молока с закваской и молочного сгустка. При производстве кефира используется кефирная закваска, приготовленная на кефирных грибках (ГОСТ 10-02-02-4-87. «Грибки кефирные. Технические условия»).

Кефирные грибки представляют собой стойкий симбиоз гетероферментативной микрофлоры мезофильных молочнокислых и ароматобразующих стрептококков, мезофильных и термофильных молочнокислых палочек, уксуснокислых бактерий и молочных дрожжей. Кефир – единственный кисломолочный напиток, вырабатываемый в промышленности на естественной симбиотической закваске. Вместо грибковой закваски можно применять закваску на чистых культурах молочнокислых стрептококков, молочнокислых палочек, дрожжей, уксуснокислых бактерий. Микрофлора кефирной закваски сравнительно нетребовательна к качеству молока. При производстве кефира очень важно получить хорошую закваску из сухих кефирных грибков.

Процесс оживления грибков и получения закваски заключается в следующем. Сухие кефирные грибки выдерживают для набухания в свежекипяченой и охлажденной до 25…30°С воде в течение 1…2 суток, при этом воду меняют 2…4 раза. Набухшие кефирные грибки переносят в теплое, предварительно пастеризованное, обезжиренное молоко, которое ежедневно заменяют новым. Оживление кефирных грибков в молоке продолжается до тех пор, пока они, вследствие начавшегося газообразования и набухания, не начнут всплывать на поверхность молока.

Затем грибки промывают через сито с водой и заливают молоком, пастеризованным при температуре 92…95°С с выдержкой 30 мин из расчета 1 часть грибков на 10 частей молока. Молоко с грибками выдерживают при температуре 18…20°С в течение 18…24 часов, взбалтывают его за это время 3…4 раза. Полученный сгусток отделяют от грибков через сито и получают материнскую закваску, которую выдерживают в течение 12…24 часов при 10…12°С для увеличения популяции медленно размножающихся дрожжей и ароматообразующих бактерий, которые и придают продукту его специфический вкус и аромат. Материнская закваска обладает высокой активностью, и при ее использовании кефир получается с наиболее характерным вкусом и запахом. Собранные на сите зёрна снова заливают молоком для приготовления новой порции закваски. В том случае если материнской закваски не хватает, ее используют для приготовления производственной путем заквашивания пастеризованного молока с внесением 5% материнской. Производственная закваска должна иметь: жидкую, не тягучую слегка пенистую консистенцию; кисломолочный, слегка островатый вкус и запах; кислотность в пределах 85…100°Т.

Закваску вносят в резервуар одновременно с нормализованным молоком, в зависимости от ее активности в количестве 1…3% грибковой (сливов с кефирных грибков) или 3…5% производственной кефирной закваски. При этом молоко обязательно перемешивают для равномерного распределения закваски в объеме продукта и предотвращения образования хлопьев белка. Молоко с внесённой закваской снова перемешивают в течение 10…15 мин.

При термостатном способе молоко заквашивают в резервуарах после охлаждения его до температуры 18…21°С летом и 22…25°С зимой. Заквашенное молоко тщательно перемешивают в течение 15 мин, а затем направляют на розлив, который должен быть закончен не позже, чем через 2 ч во избежание образования хлопьев свернувшегося белка. Заквашенное молоко разливают в потребительскую тару при непрерывном перемешивании для предотвращения оседания закваски.

При резервуарном способе производства заквашенную смесь оставляют в покое для сквашивания в течение 8…12 ч. Окончание сквашивания определяют по образованию плотного сгустка и достижению им кислотности 85…100°Т.

При термостатном способе производства разлитое в тару заквашенное молоко направляют в термостатную камеру, где происходит его сквашивание до образования плотного сгустка кислотностью 75…80°Т

При резервуарном способе по окончании сквашивания включают подачу ледяной воды с температурой 1…4°С в межстенное пространство резервуара. Через 60…90 мин после подачи воды включают в работу мешалку. Продолжительность первого перемешивания может колебаться от 10 до 30 мин. Перемешивание должно обеспечить однородную консистенцию молочного сгустка. При хранении кефира с неоднородной, комковатой консистенцией может отделиться сыворотка. После первого перемешивания мешалку отключают на 1…1,5 ч, дальнейшее перемешивание ведут периодически, включая мешалку на 2…10 мин через каждый час, пока температура не достигнет 14±2°С.

При термостатном способе по окончании сквашивания тару с молочным сгустком направляют в холодильную камеру и охлаждают до температуры 4±2°С.

При резервуарном способе перемешанный и охлажденный до температуры 14±2°С молочный сгусток оставляют в покое для созревания в течение 9…13 ч, предварительно включив подачу воды в межстенное пространство резервуара. Допускается направлять на розлив перемешанный и частично охлажденный сгусток с последующим созреванием и охлаждением упакованного кефира в холодильной камере. С момента заквашивания до окончания созревания должно пройти не менее 24 ч.

При термостатном способе тару с молочным сгустком, находящуюся в холодильной камере оставляют в покое для созревания в течение 8…13 ч. По окончании процесса созревания технологический процесс считается законченным и продукт готов к реализации.

Перед началом розлива кефир перемешивают в резервуарах от 2 до 5 мин. Кефир фасуют в бумажные и полиэтиленовые пакеты, стеклянные и пластиковые бутылки вместимостью 0,20; 0,25; 0,50 и 1 л, а также полистироловые стаканчики вместимостью 0,125; 0,25; 0,50 литра.

3. Требования, предъявляемые к качеству творога по органолептическим и физико-химическим показателям.

Требования, предъявляемые к качеству творога, изложены в межгосударственном стандарте «ГОСТ 31453 Творог. Технические условия». Настоящий стандарт распространяется на упакованный в потребительскую тару творог (далее – продукт), изготовляемый из коровьего молока и/или молочных продуктов, предназначенный для непосредственного использования в пищу.

Определение органолептических показателей

Для оценки внешнего вида пробы для анализа продуктов, по возможности, следует представлять в оригинальных упаковках. Для оценки консистенции, вкуса и аромата каждому оценщику должны быть предоставлены порционные упаковки вместимостью от 50 до 100 г. Во время оценки пробы должны иметь температуру 12±2°С.

Оценку внешнего вида начинают с осмотра состояния тары, упаковки и маркировки. Упаковка должна быть не нарушенной. Края пергамента или кашированной фольги должны быть наложены один на другой и полностью изолировать продукт от соприкосновения с воздухом. Поверхность обертки должна быть чистой, без налета плесени, не скользкой на ощупь. После вскрытия упаковки осматривают поверхность творога, которая должна быть чистой, без заплесневелого и ослизлого слоя, без пятен краски от этикетки. Одновременно обращают внимание на плотность запрессовки творога, отсутствие/наличие сыворотки. Из фасованного продукта пробу отбирают шпателем из разных мест упаковки. Однородность продукта смотрят по внешнему виду и цвету.

Консистенцию творога определяют по внешнему виду пробы, а также растиранием ее шпателем по ровной поверхности упаковочного материала. Консистенция должна быть мягкой, мажущейся или рассыпчатой с наличием или без ощутимых частиц молочного белка. Для нежирного продукта допускаются незначительные выделения сыворотки.

Для определения цвета творог помешают в чашку Петри, расположенную на белой поверхности и осматривают. Цвет должен быть белый или с кремовым оттенком, равномерный по всей массе.

Вкус и запах должны быть чистыми, кисломолочными, без посторонних привкусов и запахов. Для продуктов, полученных из восстановленного и рекомбинированного молока, допускается привкус сухого молока.

По органолептическим характеристикам продукт должен соответствовать требованиям таблицы 20.

Таблица 20 – Органолептические показатели творога

Наименование показателя |

Характеристика |

Консистенция и внешний вид |

Мягкая, мажущаяся или рассыпчатая с наличием или без ощутимых частиц молочного белка. Для обезжиренного продукта – незначительное выделение сыворотки |

Вкус и запах |

Чистые, кисломолочные, без посторонних привкусов и запахов. Для продукта из восстановленного молока с привкусом сухого молока |

Цвет |

Белый или с кремовым оттенком, равномерный по всей массе |

Органолептическую оценку творога можно проводить по 30-балльной шкале, включая в нее оценку упаковки и маркировки (2 балла): внешний вид и цвет (максимум 4 балла), структура и консистенция (9), запах, вкус и аромат (15). При наличии двух или нескольких пороков по каждому показателю скидка делается по наиболее существенному. В зависимости от этих показателей творог делят на высший и первый сорта. При этом для творога высшего сорта не допускаются отклонения от норм. Для творога первого сорта допускается неоднородная консистенция с наличием крупитчатости, слабокормовой привкус, привкус тары (дерева), и наличие слабой горечи. Творог, получивший по вкусу и запаху менее 12 баллов или общую оценку менее 22 баллов, к реализации не допускается.

Не допускаются к продаже творог и творожные изделия пресные (невыраженный вкус), вспученные, чрезмерно кислые, с горьким и прогорклым вкусом, дрожжевым привкусом, плесенью, несвойственным цветом и запахом, зернистой, комковатой, грубой и крошливой консистенцией.

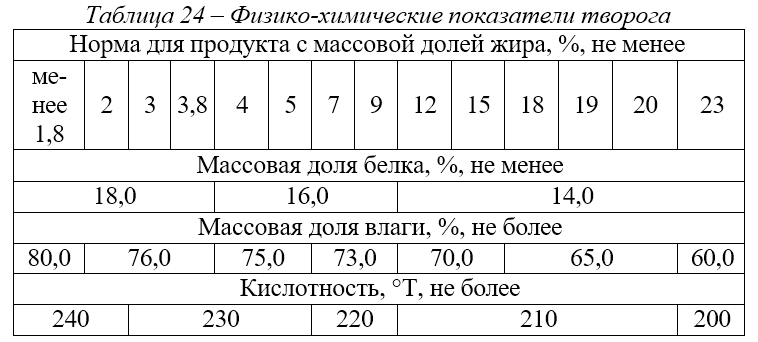

По физико-химическим показателям творог должен соответствовать нормам, указанным в таблице 24.