- •Р еферат

- •Введение

- •1 Описание схемы установки

- •2 Расчёт тарельчатой ректификационной колонны непрерывного действия

- •2.1 Материальный баланс колонны и рабочее флегмовое число

- •2.2 Скорость пара и диаметр колонны

- •2.3 Высота колонны

- •2.4 Высота светлого слоя жидкости на тарелке и паросодержание барботажного слоя

- •2.5 Коэффициенты массопередачи и высота колонны

- •2.6 Гидравлическое сопротивление тарелок колонны

- •2.7 Расчёт оптимального диаметра трубопроводов

- •2.8 Расчёт диаметров штуцеров колонны

- •2.9 Расчёт насосов

- •2.10 Расчёт гидравлического сопротивления трубопроводов

- •2.11 Тепловой расчёт ректификационной колонны

- •Расчёт теплообменных аппаратов

- •Расчёт пластинчатого подогревателя (конденсатора)

- •3.1.1 Уточнённый расчёт через определение температуры стенки

- •105 18 Смесь Смесь

- •3.2 Расчёт кожухотрубчатого конденсатора

- •3.3 Расчёт кожухотрубчатого испарителя

- •Техника безопасности

- •4.1 Промышленные факторы опасности

- •Безопасная эксплуатация производства

- •Возможные неполадки, аварийные ситуации и способы их устранения

- •4.4 Мероприятия по охране труда и пожарной безопасности

- •Мероприятия по охране окружающей среды

- •Заключение

- •Список использованных источников

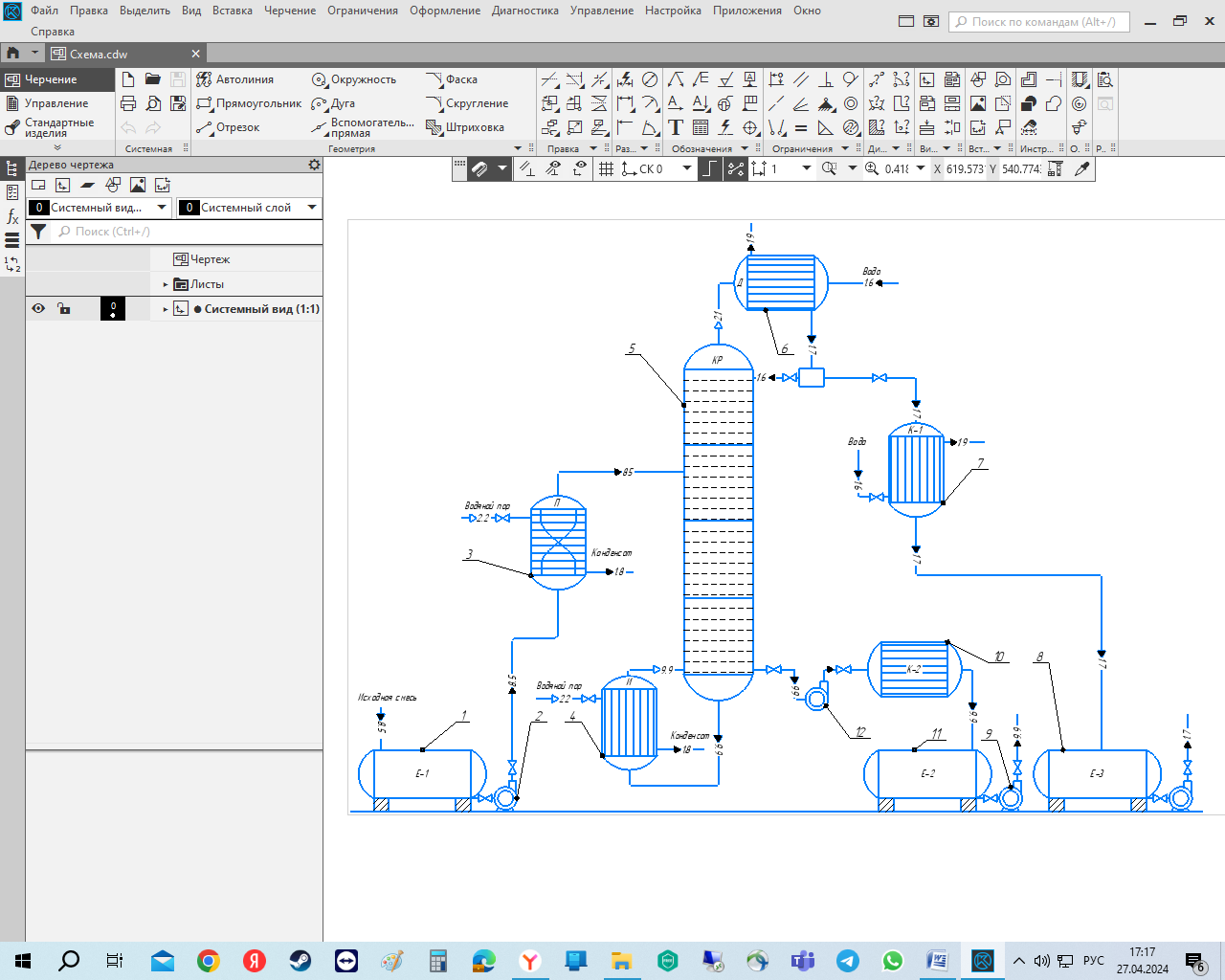

1 Описание схемы установки

Схема ректификационной установки представлена на рисунке 1.

1 – ёмкость для исходной смеси; 2,9,12 – насосы; 3 – теплообменник-подогреватель (пластинчатый подогреватель (конденсатор)); 4 – кипятильник (кожухотрубчатый испаритель); 5 – ректификационная колонна; 6 – дефлегматор (кожухотрубчатый конденсатор (дефлегматор)); 7 – холодильник дистиллята (кожухотрубчатый конденсатор (дефлегматор)); 8 – ёмкость для сбора дистиллята; 10 – холодильник кубовой жидкости (Кожухотрубчатый конденсатор (дефлегматор)); 11 – ёмкость для кубовой жидкости

Рисунок 1 – Схема ректификационной установки

Исходную смесь (вода – уксусная кислота) из промежуточной ёмкости для исходной смеси Е-1 центробежным насосом подают в теплообменник-подогреватель П, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну КР на тарелку питаний, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике И. Начальный состав пара примерно равен составу кубового остатка, то есть обеднён труднолетучим компонентом (уксусная кислота). В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), получаемой в дефлегматоре Д путём конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора Д в виде готового продукта разделения дистиллята, который охлаждается в теплообменнике (холодильнике дистиллята) К-1 и направляется в промежуточную ёмкость для сбора дистиллята Е-3.

Из кубовой части колонны насосом непрерывно выводится кубовая жидкость – продукт, обогащённый легкоолетучим компонентом (вода), который охлаждается в теплообменнике (холодильник кубовой жидкости) К-2 и направляется в ёмкость для кубовой жидкости Е-2.

В ректификационной колонне КР осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовой остаток (обогащённый труднолетучим компонентом).

2 Расчёт тарельчатой ректификационной колонны непрерывного действия

Исходные данные:

Тип ректификационной колонный – тарельчатая;

Разделяемая смесь Вода – Уксусная кислота;

Производительность установки по исходной смеси 7500 кг/ч (2,083 кг/с);

Концентрация низкокипящего компонента в исходной смеси 58% массовых (0,58 мольные);

Концентрация низкокипящего компонента в дистилляте 97,0% массовых (0,97 мольные);

Концентрация низкокипящего компонента в кубовом остатке 3,0% массовых (0,03 мольные);

Давление греющего пара – принять (0,3 МПа);

Рабочее давление – атмосферное (0,1 МПа);

Температура исходной смеси – 18˚С.

2.1 Материальный баланс колонны и рабочее флегмовое число

Производительность колонны по дистилляту P и кубовому остатку W из уравнений материального баланса колонны:

Нагрузки

ректификационной колонны по пару и

жидкости определяются рабочим флегмовым

числом R;

его оптимальное значение

найти путём технико-экономического

расчёта. Ввиду отсутствия надёжной

методики оценки

используют приближённые вычисления,

основанные на определении коэффициента

избытка флегмы (орошения)

найти путём технико-экономического

расчёта. Ввиду отсутствия надёжной

методики оценки

используют приближённые вычисления,

основанные на определении коэффициента

избытка флегмы (орошения)

.

Здесь

.

Здесь

–

минимальное флегмовое число:

–

минимальное флегмовое число:

,

где

,

где

и

и

– мольные доли легколетучего компонента

соответственно в исходной смеси и

дистилляте, кмоль/кмоль смеси;

– мольные доли легколетучего компонента

соответственно в исходной смеси и

дистилляте, кмоль/кмоль смеси;

– концентрация легколетучего компонента

в паре, находящийся в равновесии с

исходной смесью, кмоль/кмоль смеси.

– концентрация легколетучего компонента

в паре, находящийся в равновесии с

исходной смесью, кмоль/кмоль смеси.

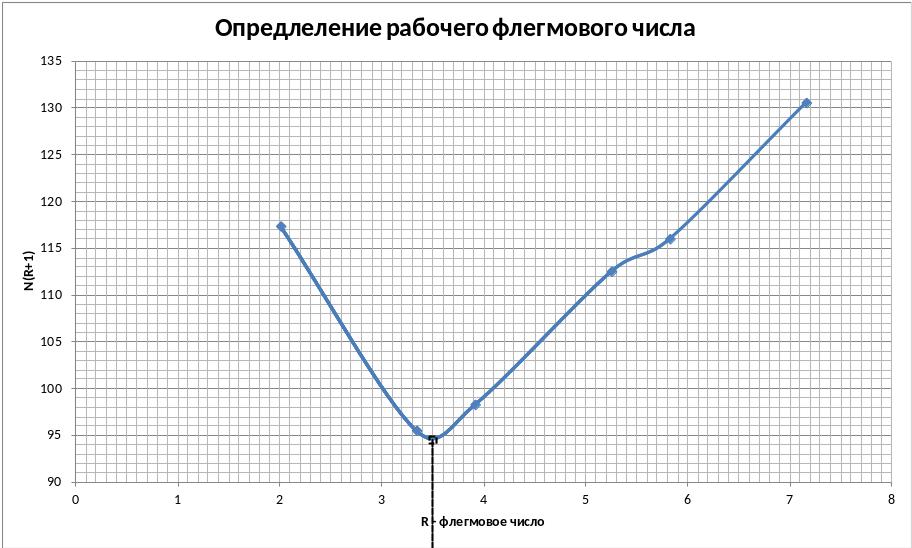

Обычно коэффициент избытка флегмы, при котором достигается оптимальное флегмовое число, не превышает 1,3. Один из возможных приближённых методов расчёта R заключается в нахождении такого флегмового числа, которому соответствует минимальное произведении N(R+1), пропорциональное объёму ректификационной колонны (N – число ступеней изменения концентраций или теоретических тарелок, определяющее высоту колонны, а R+1 – расход паров, и сечение колонны).

Определение R. Пересчёт составов фаз из массовых долей в мольные:

где

и

и

– молекулярные массы соответственно

воды и уксусной кислоты, кг/кмоль [5],

– молекулярные массы соответственно

воды и уксусной кислоты, кг/кмоль [5],

– массовая доля вещества.

– массовая доля вещества.

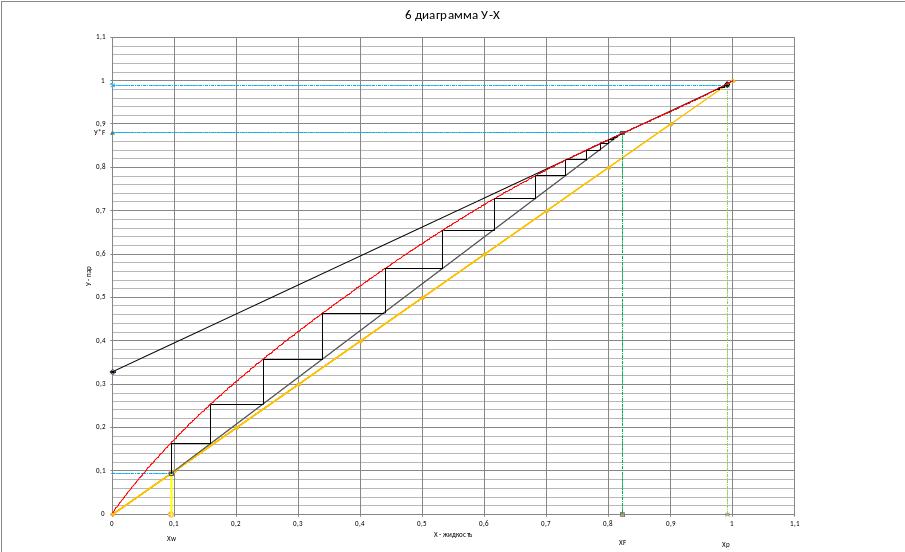

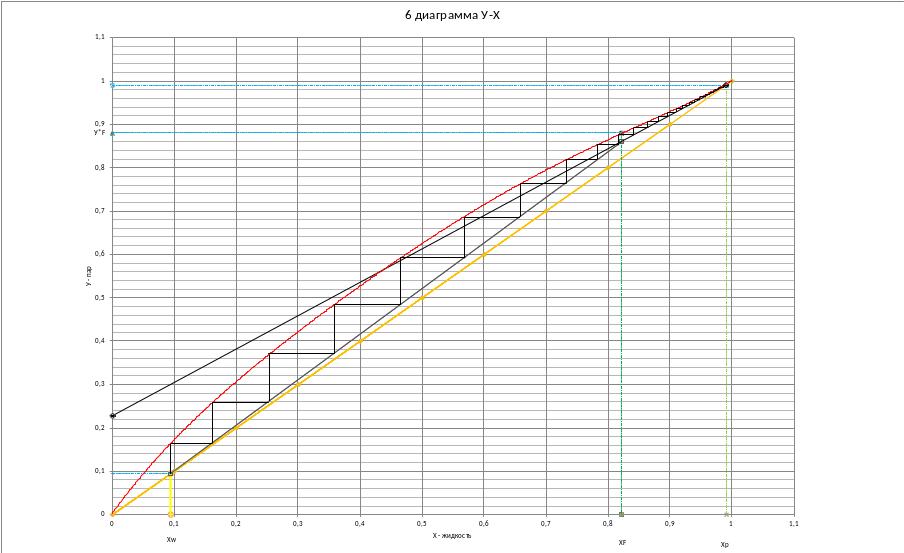

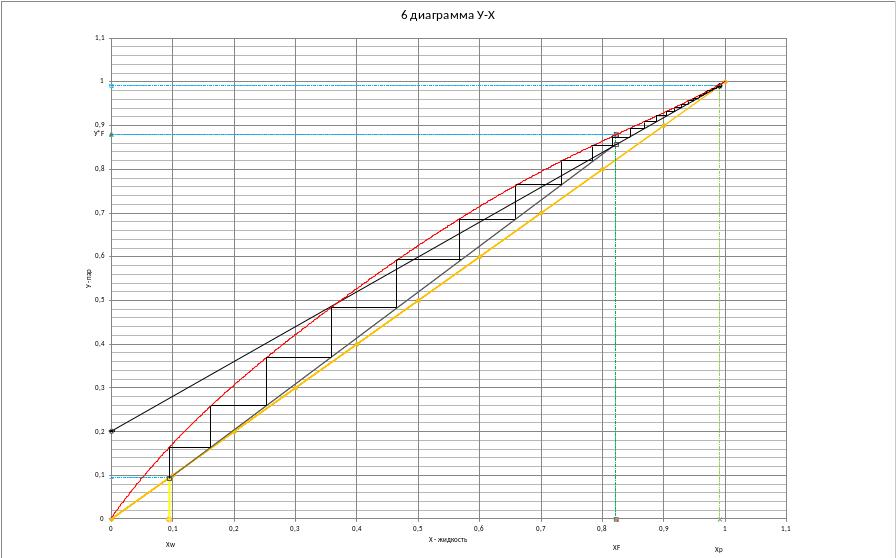

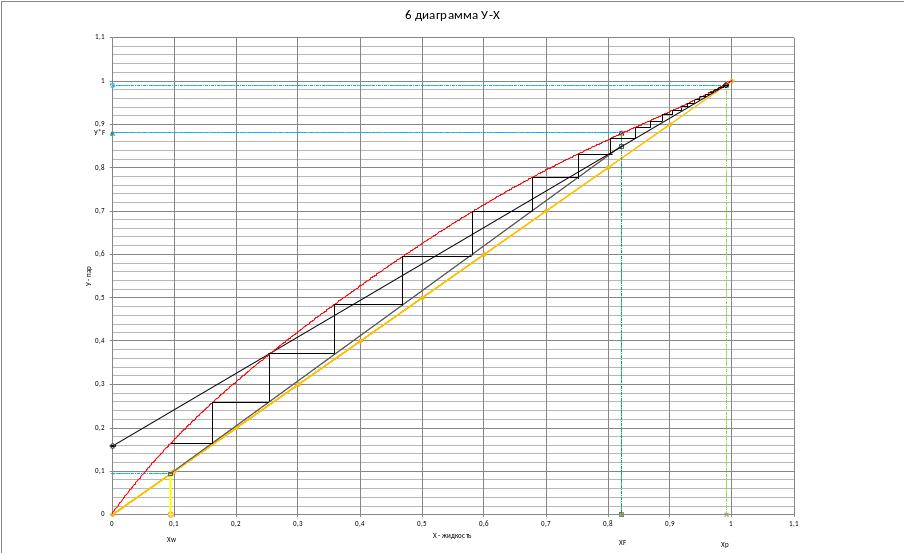

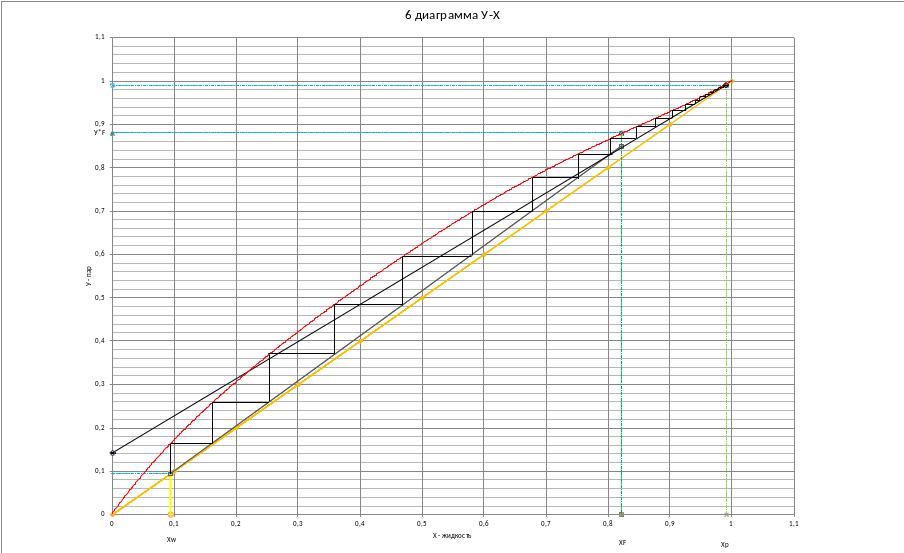

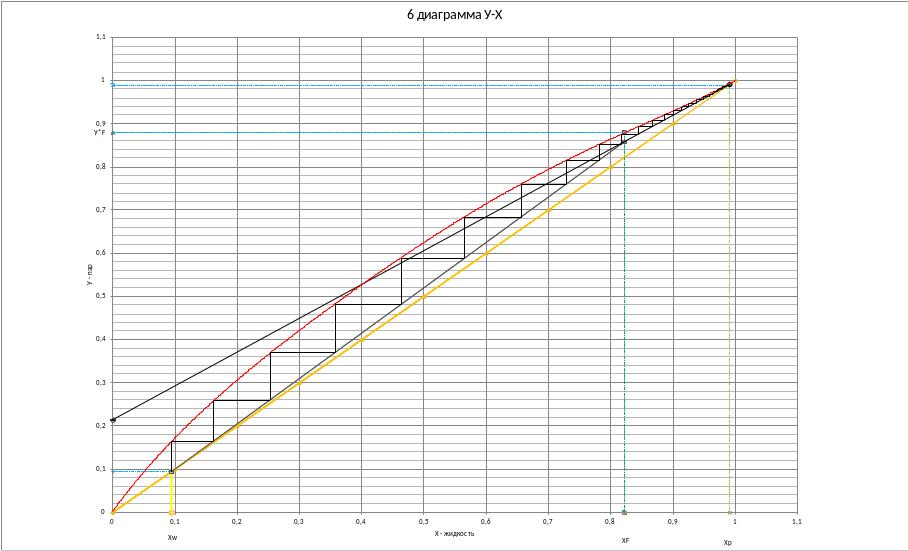

Задавшись

различными значениями коэффициентов

избытка флегмы

,

определить соответствующие флегмовые

числа. Графическим построением ступеней

изменения концентраций между равновесной

и рабочими линиями на диаграмме состав

пара y

– состав жидкости x

найти N.

Равновесные данные для различных систем

приведены в справочнике. Результаты

расчётов рабочего флегмового числа:

,

определить соответствующие флегмовые

числа. Графическим построением ступеней

изменения концентраций между равновесной

и рабочими линиями на диаграмме состав

пара y

– состав жидкости x

найти N.

Равновесные данные для различных систем

приведены в справочнике. Результаты

расчётов рабочего флегмового числа:

|

1,05 |

1,75 |

2,05 |

2,75 |

3,05 |

3,75 |

R |

2,01 |

3,3425 |

3,9155 |

5,2525 |

5,8255 |

7,1625 |

N |

39 |

22 |

20 |

18 |

17 |

16 |

N(R+1) |

117,39 |

95,535 |

98,31 |

112,545 |

116,0335 |

130,6 |

Минимальное

произведение N(R+1)

соответствует флегмовому числу R=3,5.

При этом коэффициент избытка флегмы

.

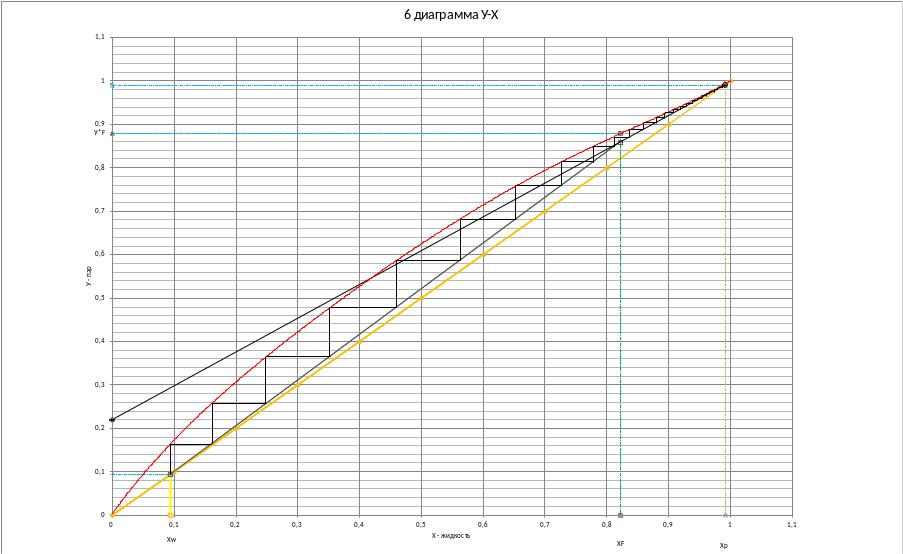

Рабочие линии и ступени изменения

концентраций для верхней (укрепляющей)

и нижней (исчерпывающей) части колонны

изображены в соответствии с найденным

значением R.

.

Рабочие линии и ступени изменения

концентраций для верхней (укрепляющей)

и нижней (исчерпывающей) части колонны

изображены в соответствии с найденным

значением R.

.

.

Рисунок 1 – Диаграмма У-Х №1

Рисунок 2 – Диаграмма У-Х №2

Рисунок 3 – Диагармма У-Х №3

Рисунок 4 – Диагарамма У-Х №4

Рисунок 5 - Диаграмма У-Х №5

Рисунок 6 – Диаграмма У-Х №6

Рисунок 7 – График определения рабочего флегмового числа

![]()

Рисунок 8 – Диаграмма У-Х с изображением рабочих линий при действительном флегмовом числе

Средние массовые расходы (нагрузки) по жидкости для верхней и нижней частей колонны:

где

и

и

– мольные массы дистиллята и исходной

смеси;

– мольные массы дистиллята и исходной

смеси;

и

и

– средние мольные массы жидкости в

верхней и нижней частях колонны.

– средние мольные массы жидкости в

верхней и нижней частях колонны.

Мольную массу дистиллята можно принять равной мольной массе легколетучего компонента – воды. Средние мольные массы жидкости в верхней и нижней частях колонны:

где

и

– мольные массы воды и уксусной кислоты;

и

и

– средний мольный состав жидкости в

верхней и нижней частях колонны:

– средний мольный состав жидкости в

верхней и нижней частях колонны:

Мольная масса исходной смеси:

=

Средние

массовые потоки пара в верхней

и нижней

и нижней

частях

колонны:

частях

колонны:

Средние

мольные массы паров в верхней

и нижней

и нижней

частях

колонны:

частях

колонны:

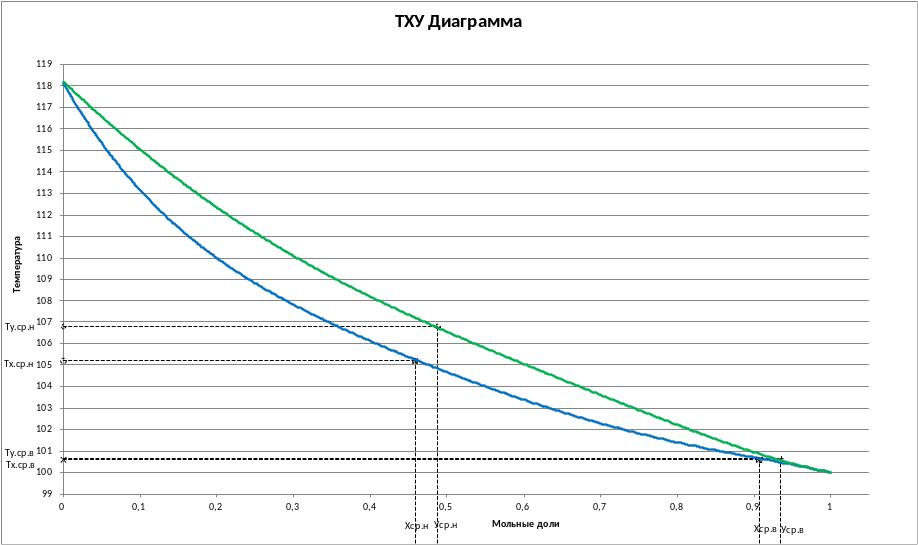

Рисунок 9 – Диаграмма Т-Х,У (температура – состав пара и жидкости)