ИДЗ№2топ

.docxМИНОБРНАУКИ РОССИИ Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В.И. Ульянова (Ленина) Кафедра прикладной механики и инженерной графики |

||||||

ОТЧЁТ по индивидуальному домашнему заданию №2 по дисциплине «Прикладная механика» Тема: Анализ температурных напряжений Вариант №1-2

|

||||||

|

||||||

Санкт-Петербург 2024 |

ИСХОДНЫЕ ДАННЫЕ

Общий вид прибора представлен на рисунке 1. Исходные данные для расчёта приведены в таблицах 1 – 2. Расчет температурных напряжений необходимо провести для деталей 1, 2, 3 в сечениях их контакта.

Рисунок 1 – Общий вид прибора

Таблица 1 – Исходные данные для расчёта |

|||||

Вариант |

Материал |

t, ºС |

|||

Деталь 1 |

Деталь 2 |

Деталь 3 |

Деталь 4 |

||

1-2 |

Латунь |

Латунь |

ВеО |

Латунь |

220 |

Таблица 2 – Параметры первой детали, необходимые для расчётов |

||||||||

Вариант |

d1нар, мм |

d2нар, мм |

d3нар, мм |

l1, мм |

l2, мм |

l3, мм |

d1вн, мм |

d2вн, мм |

1-2 |

7,0 |

6,0 |

М3 |

0,8 |

3,8 |

1,8 |

М4 |

1,3 |

Таблица 3 – Параметры второй детали, необходимые для расчётов |

|||||

Вариант |

d, мм |

l1, мм |

l2, мм |

l3, мм |

l4, мм |

1-2 |

1,0 |

1,8 |

1,8 |

0,5 |

1,2 |

Таблица 4 – Параметры третьей детали, необходимые для расчётов |

|

||

Вариант |

dнар, мм |

l1, мм |

|

1-2 |

4,0 |

6,0 |

|

Таблица 5 – Параметры четвёртой детали, необходимые для расчётов |

||||||

Вариант |

d1, мм |

d2, мм |

l1, мм |

l2, мм |

l3, мм |

l4, мм |

1-2 |

3,8 |

1,8 |

1,0 |

0,7 |

0,2 |

2,2 |

Таблица 6 – Механические характеристики конструкционных материалов

№ |

Материал |

ρ, г/см3 |

α·106, К–1 |

σт, МПа |

[σ], МПа |

σв+, МПа |

σв–, МПа |

Е·10–5, МПа |

ν |

1 |

Латунь Л68, ДС59-1 |

8,4 |

18 |

160 |

– |

400 |

– |

0,9 |

0,4 |

2 |

Оксид бериллия |

2,85 |

5,3…8,9 |

– |

– |

100 |

800 |

2,4 |

0,2 |

РАСЧЁТНАЯ ЧАСТЬ

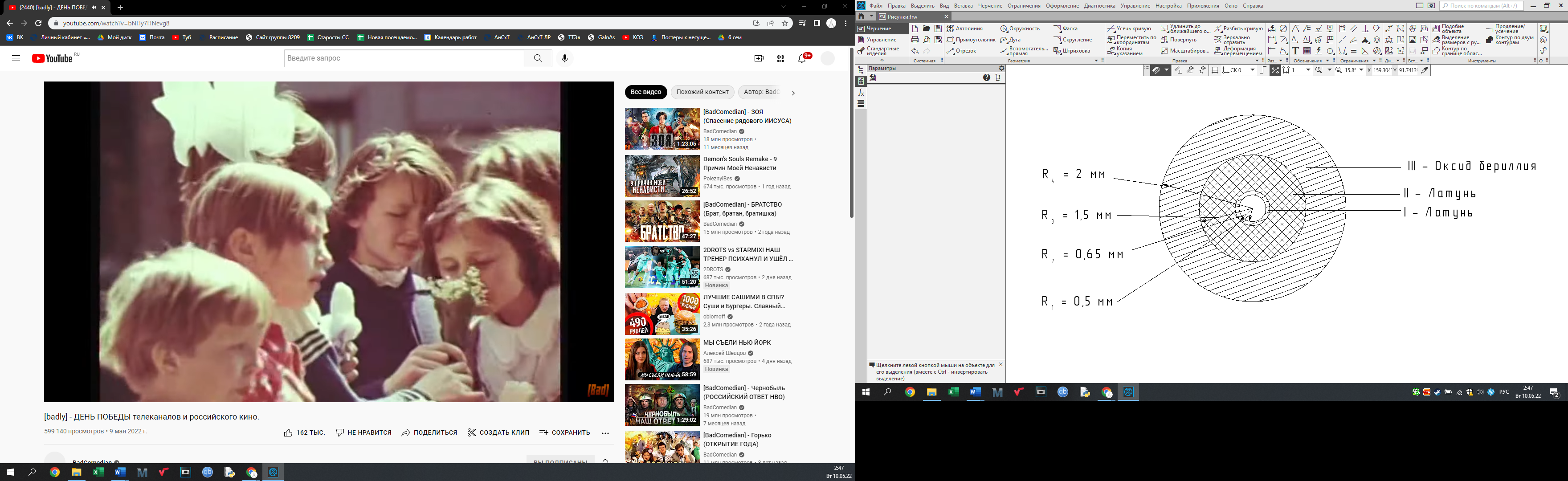

Представили корпус прибора в виде трёхслойного цилиндра. Для нахождения температурных напряжений построили расчётную схему на рисунке 2, представляющую собой сечение, где три детали находятся в контакте:

Рисунок 2 – Расчётная схема для трёхслойного цилиндра

Записали уравнения совместности перемещений (1):

|

(1) |

где σi – нормальные напряжения i-ой детали (i = 1,2,3),

Ri – радиус контактной поверхности цилиндра.

Переписали их, учитывая, что перемещение осуществляется за счёт температурного и механического воздействий и подставляя радиусы (2):

|

(2) |

где Ci и Di – произвольные постоянные i-ой детали,

αi – температурный коэффициент линейного i-ой детали,

ΔT – разница между конечной и начальной температурами нагрева конструкции.

Также записали граничные условия (3) для трех цилиндров:

|

(3) |

где Рi –давления, возникающие между соответствующими цилиндрами.

Уравнения на коэффициенты С и D в общем виде (4):

|

(4) |

где υ – коэффициент Пуассона,

Е – это модуль нормальной упругости материала, из которого изготовлен цилиндр,

Pн, Pв – наружное и внутреннее давление.

Записали эти уравнения для каждого цилиндра:

Подставили известные значения:

Получили следующие выражения:

Подставили в (2), разделили на радиусы и получили систему уравнений для нахождения P1 и P2:

Решив систему, получили:

Отсюда получили значения коэффициентов Сi и Di:

Для расчёта внутренних напряжений в каждом цилиндре применили следующие функции (5):

|

(5) |

Расчётные значения привели в таблице 4:

Таблица 4 – Расчётные значения напряжений

Цилиндр |

r, мм |

|

|

1 |

0,50 |

0,000 |

-236,1042857 |

0,55 |

-20,484 |

-215,6155254 |

|

0,60 |

-36,068 |

-200,0321429 |

|

0,65 |

-48,195 |

-187,9046069 |

|

|

|||

2 |

0,65 |

-48,195 |

-187,905 |

0,70 |

-57,818 |

-178,282 |

|

0,80 |

-71,935 |

-164,165 |

|

0,90 |

-81,613 |

-154,487 |

|

1,00 |

-88,536 |

-147,564 |

|

1,10 |

-93,659 |

-142,441 |

|

1,20 |

-97,554 |

-138,546 |

|

1,30 |

-100,586 |

-135,514 |

|

1,40 |

-102,992 |

-133,108 |

|

1,50 |

-104,933 |

-131,167 |

|

|

|||

3 |

1,50 |

-104,912 |

374,732 |

1,55 |

-89,689 |

359,509 |

|

1,60 |

-75,871 |

345,691 |

|

1,65 |

-63,290 |

333,110 |

|

1,70 |

-51,803 |

321,623 |

|

1,75 |

-41,286 |

311,106 |

|

1,80 |

-31,633 |

301,453 |

|

1,85 |

-22,753 |

292,573 |

|

1,90 |

-14,564 |

284,384 |

|

1,95 |

-6,997 |

276,817 |

|

2,00 |

0,000 |

269,810 |

|

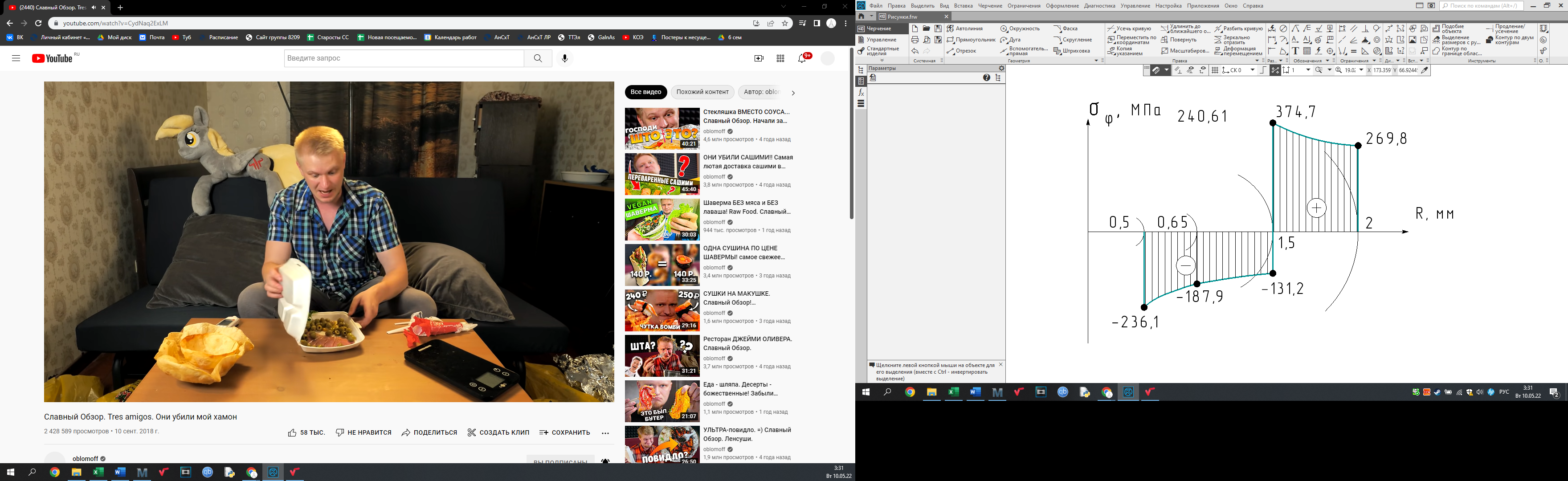

Построили эпюры напряжений – радиального на рисунке 3, углового – на рисунке 4:

Рисунок 3 – Эпюра радиального напряжения

Рисунок 4 – Эпюра углового напряжения

Анализ прочности для каждого цилиндра:

I цилиндр. Латунь – пластичный материал, поэтому можно использовать третью теорию прочности. Выбрали максимальное по модулю напряжение – при r = 0,5 мм σ1 = σr = 0, а σ3 = σφ = – 236,1 МПа. Тогда получили:

Таким образом, так как nрасч = 0,678 < 1,5 = nтеор сделали вывод о том, что условие прочности не выполняется.

II цилиндр. Латунь – пластичный материал, поэтому можно использовать третью теорию прочности. Выбрали максимальное по модулю напряжение – при r = 0,65 мм σ1 = σr = – 48,2 МПа, σ2 = 0 МПа, а σ3 = σφ = – 187,9 МПа. Тогда получили:

Таким образом, так как nрасч = 1,145 < 1,5 = nтеор сделали вывод о том, что условие прочности не выполняется.

III цилиндр. Оксид бериллия – хрупкий материал, поэтому нужно использовать вторую теорию прочности. Выбрали максимальное по модулю напряжение – при r = 1,5 мм σ1 = σr = – 104,9 МПа, а σ3 = σφ = 374,7 МПа. Тогда получили:

Таким образом, так как nрасч = 0,392 < 1,5 = nтеор сделали вывод о том, что условие прочности не выполняется.