Вопрос №60

.odtВопрос №60: Производство серной кислоты. Устройство контактного узла и отделения абсорбции. Пути интенсификации сернокислотного производства. Технологическая схема ДК/ДА производства H2SO4 контактным методом, как пример организации процессов в отдельных промышленных аппаратах и в ХТС в целом.

Условия и требования к процессу

Температура: с уменьшением температуры растут и растворимость газов (в данном случае SO-), и скорость реакции в жидкой фазе (в данном случае образования Н2SO4). При температуре менее 370 К SO3 поглощается практически на 100%. Таким образом, максимально возможное поглощение SO3 достигается при следующих условиях: концентрация H2SO4 в жидкости должна быть близка к азеотропной (98,3%) и температура процесса не должна превышать значения 350 К.

Основные требования к процессу абсорбции в производстве серной кислоты:

1) продукт олеум - раствор SO3 в максимально возможное поглощение SO3;

2) минимальное содержании серной кислоты в отходящих газах.

Этим требованиям отвечает двухстадийная (двухбашенная) схема абсорбции (рис. 6.33). Выходящий из реактора газ, содержащий SO3, последовательно проходит олеумный /и моногидратный абсорберы.

Н2О - противотоком подается в моногидратный абсорбер. Для обеспечения нужной для поглощения концентрации H2SO4 в поглощающей жидкости (98,3%) в абсорбере организована ее интенсивная циркуляция. Вследствие большого орошения в абсорбере увеличение концентрации за проход жидкости составляет не более 1-1,5%.

Образование серной кислоты и абсорбция триоксида серы — экзотермические процессы. Выделяющаяся теплота абсорбции отводится в холодильнике 5, установленном на линии циркуляции. Часть циркулирующей через моногидратный абсорбер кислоты поступает в олеумный абсорбер. За счет интенсивной циркуляции жидкости в нем абсорбция осуществляется 20%-ным раствором SO3 в H2SO4, который частично отбирается как конечный продукт - олеум.

Таким образом, в данной схеме выполняются основные требования: в олеумном абсорбере образуется продукт, а моногидратный абсорбер обеспечивает полное поглощение SO3. В случае необходимого получения продукта в виде моногидрата, из схемы исключают олеумный абсорбер (однобашенная схема абсорбции).

Система двойного контактирования и двойной абсорбции (ДК/ДА).

Увеличить степень превращения SO3, образующегося в ходе протекания экзотермической реакции, сопровождающейся уменьшением объема, можно снижением температуры в последних слоях реактора ниже 610 К или увеличением давления выше 1,2 МПа. Но возможность снижения температуры ограничена активностью катализатора, а увеличение давления усложняет инженерное оформление процесса.

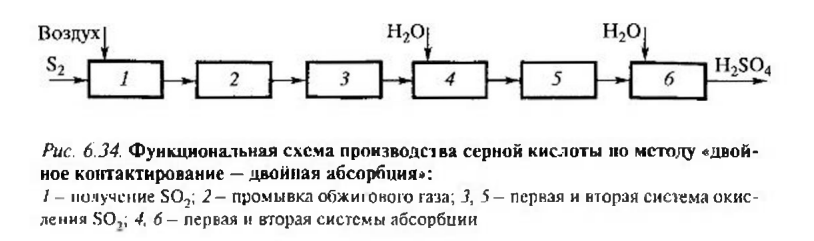

Другим эффективным способом увеличения степени превращения обратимой реакции является удаление ее продукта (см. разд. 3.2.7). Функциональная схема такого способа показана на рис. 6.34.

Полученный сернистый газ частично окисляется в первом реакторе, после чего в первой (промежуточной) ступени абсорбции из него удаляется SO3. Далее оставшийся SO2 окисляется во втором реакторе, и газ направляется на вторую абсорбцию. В отсутствие SO3 окисление SO2 во втором реакторе будет более полным. Каждый реактор состоит из адиабатических слоев катализатора с промежуточными теплообменниками подобно реактору в схеме одинарного окисления (см. рис. 6.31). Организация данной схемы требует двойной нагрев реакционной смеси: в первом реакторе от 320 К до достижения значения температуры 690 К, необходимой перед первым слоем, и после его охлаждения до 320-340 К для промежуточной абсорбции SO3 — перед вторым реактором. Нагрев осуществляется за счет теплоты реакции. Но во второй ступени окисляется низкоконцентрированный газ, теплоты реакции выделяется мало - необходимы теплообменники с большой поверхностью теплообмена. Увеличить общее количество выделяемой теплоты можно за счет увеличения начальной концентрации SO2. По этой причине в системах ДК/ДА используют газ, содержащий не менее 10% SO2. Во избежание перегрева катализатора в первом слое значения температуры на входе не должны превышать 695 К, для чего используют низкотемпературные катализаторы. .

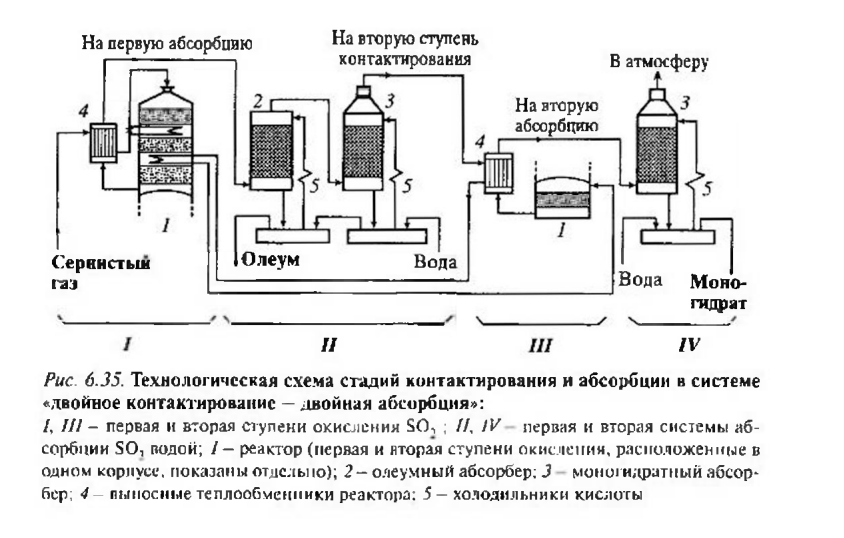

Т ехнологическая

схема стадий окисления и абсорбции в

системе ДК/ДА представлена на рис. 6.35.

ехнологическая

схема стадий окисления и абсорбции в

системе ДК/ДА представлена на рис. 6.35.

На первой стадии окисления использован трехслойный реактор (1). Промежуточная абсорбция SO3 включает олеумный (2) и моногидратный (3) абсорберы.

Поскольку во второй стадии теплоты выделяется мало (низкая концентрация SO2), для нагрева газа до температуры реакции (690-695 К) используют теплообменник, расположенный после второго слоя первого реактора 1 . Реакторы первой и второй ступени окисления конструктивно объединены в одном корпусе (на рис. 6.34 они показаны отдельно). Общая степень превращения доходит до 99,6-99,8%.

Количество непревращенного SO2 (и, следовательно, выбросов в атмосферу) в системе ДК/ДА уменьшается почти в 10 раз по сравнению с системой однократного контактирования, что требует дополнительных экономических затрат, так как поверхность теплообменников увеличивается в 1,5-1,7 раза.