Индивидуальное_задание_3

.docx

Липецкий государственный технический университет

Факультет инженеров транспорта

Кафедра

транспортных

средств и техносферной безопасности

Кафедра

транспортных

средств и техносферной безопасности

Индивидуальное задание

По дисциплине: «Метрология, сертификация и стандартизация»

«Расчёт размерных цепей»

Студент

подпись,дата

фамилия,

инициалы

подпись,дата

фамилия,

инициалы

Группа ТК-18-1

Руководитель

доцент

ученая степень, ученое звание

подпись,дата

фамилия, инициалы

доцент

ученая степень, ученое звание

подпись,дата

фамилия, инициалы

Липецк 2020 г.

Расчёт размерных цепей методом максимума-минимума

Проведем расчет сборочной размерной цепи методом максимума-минимума, способом равных допусков.

В качестве сборочной единицы принят вал ведомый редуктора червячного.

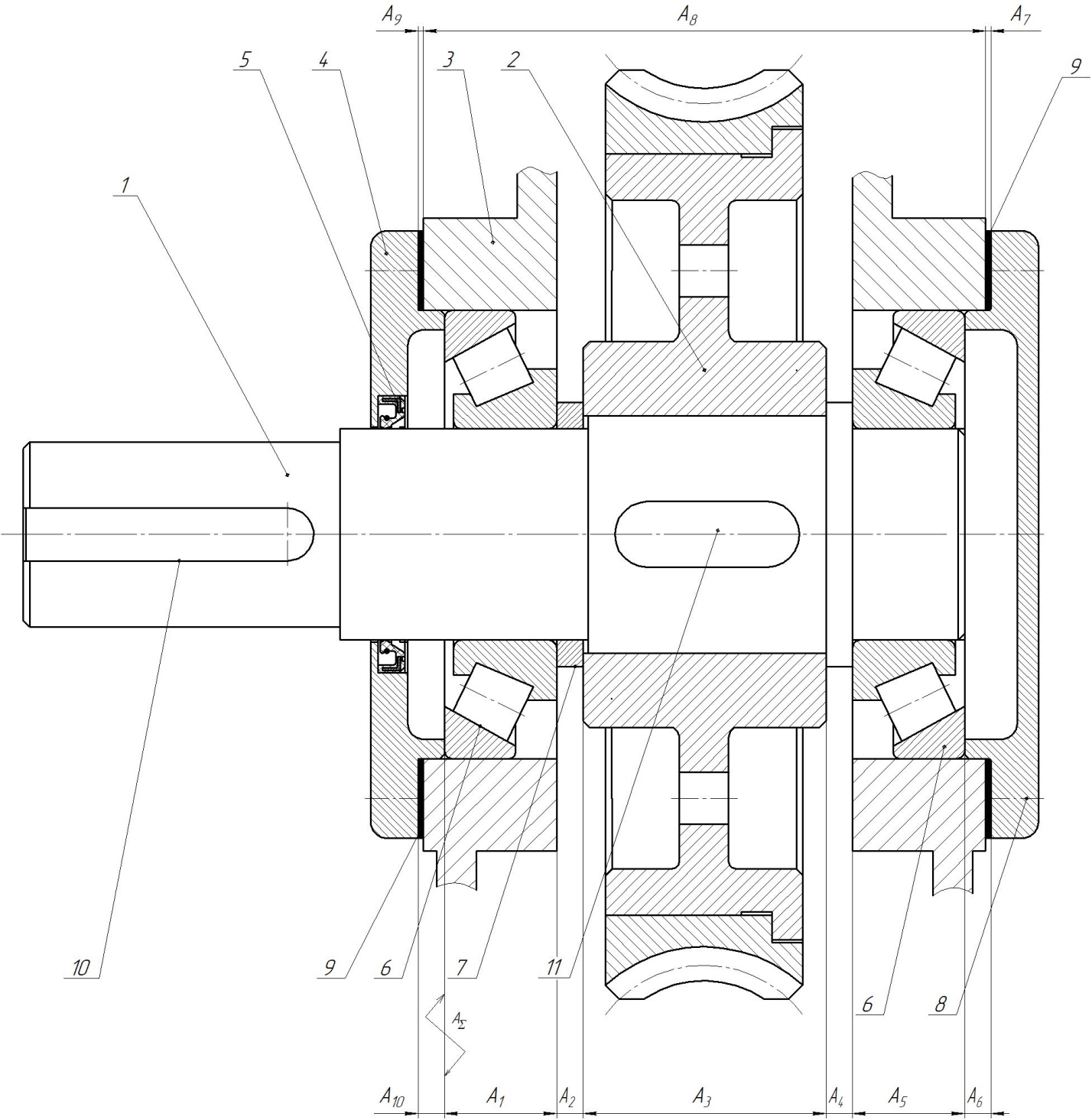

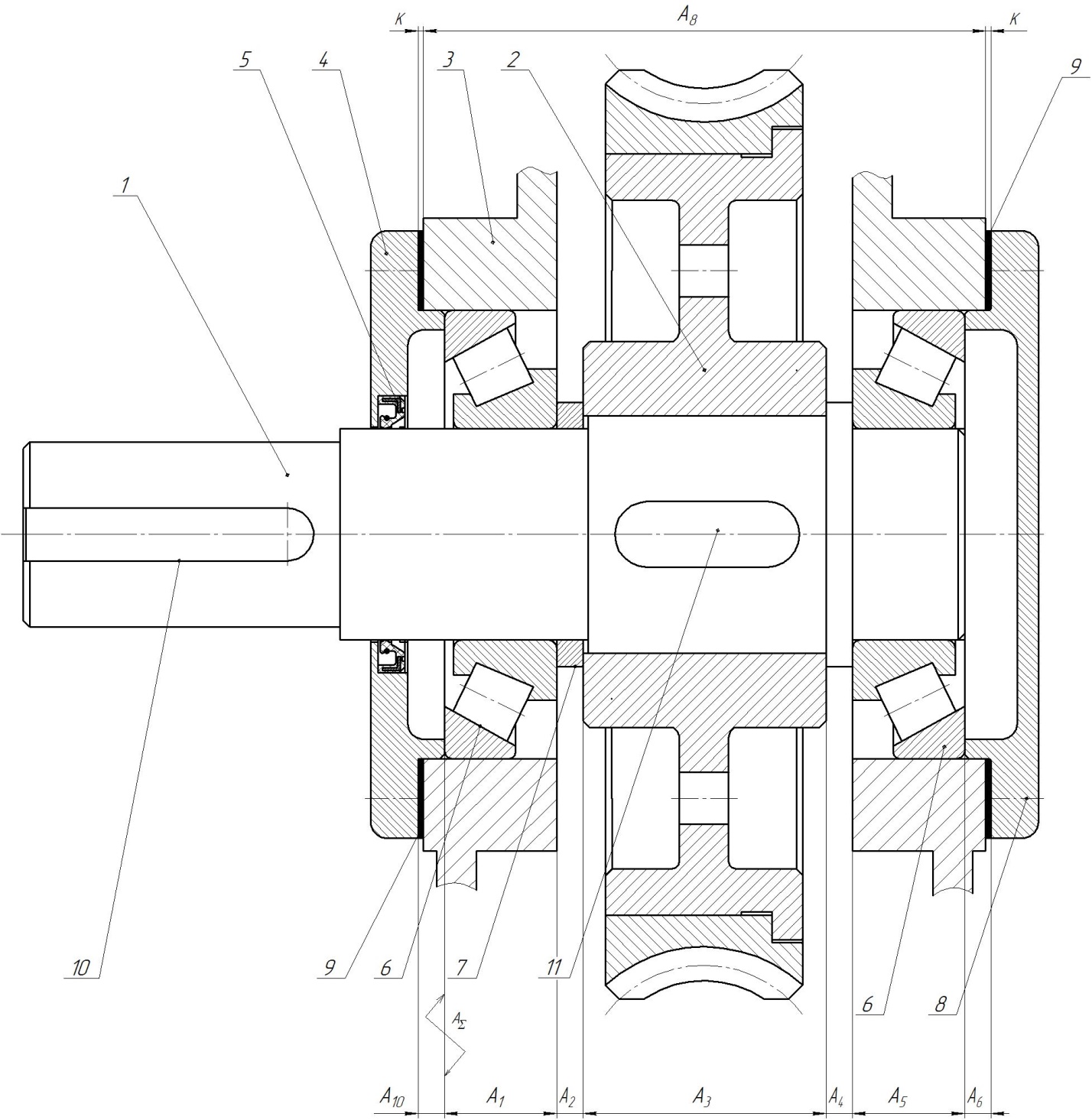

Сборочная размерная цепь представлена на рисунке 1.

Рисунок 1 – Сборочная размерная цепь 1 – вал ведомый; 2 – колесо червячное; 3 – корпус; 4 – крышка подшипника; 5 – манжета; 6 –подшипник роликовый конический; 7 – втулка; 8 – крышка подшипника; 9 – прокладки; 10 – шпонка; 11 – шпонка.

В качестве исходного звена принимаем зазор между крышкой подшипника и подшипником роликовым коническим. Составим сборочную размерную цепь. За A∑ примем зазор.

Номинальные размеры:

Увеличивающие звенья: А7 = 2 мм; А8 = 213мм; А9 = 2мм.

- уменьшающие звенья: А1 = 42,5мм; А2 = 10мм; А3 = 92 мм; А4 = 10 мм; А5 = 42,5 мм; А6 = 10 мм; А10= 10 мм.

- исходного звена: A∑ = 0 мм.

Уравнение размерной цепи, для проверки правильности определения номинальных размеров:

Примем.

Тогда допуск исходного звена:

Средний допуск равен:

Здесь m-число увеличивающих звеньев, n – число уменьшающих звеньев.

Звенья А1 и А5 (роликоподшипники) являются стандартными, их допуски выбираются в соответствии с ГОСТ 520-2011, а размеры выбираются в соответствии с ГОСТ 27365-87.

Для определения допусков остальных звеньев, воспользуемся таблицей 1.

Таблица 1 – Единицы допуска j, число единиц допуска а и допуски Тi (СТ СЭВ 145-75, СТ СЭВ 177-75)

Номинальные размеры, мм |

Единицы допуска j, мкм |

Квалитеты |

|||||||

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

Число единиц допуска а |

|||||||||

7 |

10 |

16 |

225 |

40 |

64 |

100 |

160 |

||

|

|

Допуски Тi , мкм |

|||||||

До 3. |

0,55 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

Св. 3 до 6 |

0,73 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

Св. 6 до 10 |

0,90 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

Св. 10 до 18 |

1,03 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

Св. 18 до 30 |

1,31 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

Св. 30 до 50 |

1,56 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

Св. 50 до 80 |

1,86 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

300 |

Св. 80 до 120 |

2,17 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

Св. 120 до 180 |

2,52 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

Св. 180 до 250 |

2,89 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

Таблица 2 – Допуски на ширину кольца роликоподшипника конического, мкм

Ширина наружного кольца подшипника, мм |

Классы точности |

0,6 |

|

0,6 – 2,5 2,5 – 10 10 – 18 18 – 50 |

40 120 120 120 |

Определяем значения единиц допуска для составляющих звеньев:

T2 = 36 мкм (9кв); T3 = 35 мкм (7кв); T4 = 36 мкм (9кв); T6 = 36 мкм (9кв); T7 =40 мкм (10кв); Т8 = 29 мкм (6кв); T9= 40мкм (10кв); Т10 = 36 мкм (9кв);

Проведём проверку выбранных стандартных допусков по следующему выражению:

528>400 мкм.

Условие не выполняется, проведём корректировку.

T2 = 15 мкм (7кв); T3 = 35 мкм (7кв); T4 = 15мкм (7кв); T6 = 15 мкм (7кв); T7 =10 мкм (7кв); Т8 = 29 мкм (6кв); T9= 10мкм (7кв); Т10 = 15 мкм (7кв);

что

меньше допуска исходного звена T = 400 мкм.

= 400 мкм.

Тогда,

А1 =42,5-0,120; А2 =10-0,015; А3 =92-0,035; А4 =10-0,015; А5 =42,5-0,120; А6 =10±0,0075мм; А7 =2-0,01мм; А8 =213-0,029мм; А9 =2-0,01мм; А10 =10±0,0075мм

Метод регулирования при расчёте размерных цепей

Рассчитаем размерную цепь методом регулировки. Выберем компенсатор. Целесообразно в качестве компенсатора выбрать звенья А7, А9 – прокладки. Сборочную размерную цепь с компенсатором представим на рисунке 2.

Рисунок 2 – Сборочная размерная цепь с компенсатором 1 – вал ведомый; 2 – колесо червячное; 3 – корпус; 4 – крышка подшипника; 5 – манжета; 6 –подшипник роликовый конический; 7 – втулка; 8 – крышка подшипника; 9 – прокладки; 10 – шпонка; 11 – шпонка.

Допуски остальных составляющих звеньев не рассчитываем, а назначаем экономически целесообразными для производства. В нашем случае назначаем допуски по 12-му квалитету:

Т1 = 120 мкм (подшипник); T2 = 150 мкм; T3=350мкм; T4 = 150 мкм; Т5 = 120 мкм (подшипник); T6 = 150 мкм; T8= 460 мкм; T10= 150 мкм.

По выбранным допускам звеньев размерной цепи окончательно определяем предельные отклонения и размеры звеньев:

А1 =42,5-0,120; А2 =10-0,15; А3 =92-0,35; А4 =10-0,15; А5 =42,5-0,120; А6 =10±0,075мм; А8 =213-0,460мм; А10 =10±0,075мм

Для

дальнейших действий, рассчитаем

,

,

,

, ,

,

Получаем,

Так как компенсирующее звено выбрано из числа увеличивающих звеньев и у нас имеется 2 прокладки, то

Величина компенсации

.

.

Количество компенсационных колец и прокладок:

Толщина компенсационных колец (прокладок)

На этом расчет сборочной размерной цепи методом регулирования завершён.

Вывод: в ходе выполнения данной работы, мною были получены навыки составления сборочных размерных цепей. Также были изучены два метода расчета: максимума-минимума и регулирования.

Библиография

Допуски и посадки: справочник в 2-х ч. Ч.1 / В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский; ред. В.Д. Мягков, – Л. Машиностроение. Ленингр. отд-ние, 1979. – 544 с.

Радкевич, Я. М. Метрология, стандартизация и сертификация: учебник для вузов / Я.М. Радкевич, А.Г. Схиртладзе, Б.И. Лактионов. – Москва: МГГУ, 2003. - 788 с.