Пособие надежность. Ч1

.pdf

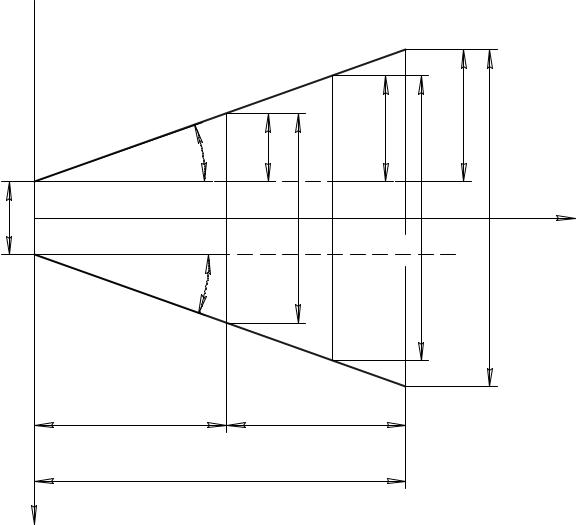

На рис. 1.2 представлена схема расчета ресурсов, предельных и допустимых износов деталей и сопряжения в целом. В таком случае полный ресурс любого удовлетворительно сконструированного сопряжения, работающего при установившемся режиме, может быть выражен следующей зависимостью

Ò |

= |

Sï ð. − Sí |

, |

(1.1) |

|

||||

ñ.ï . |

|

Wñ |

||

|

|

|

||

где Тс.п – полный ресурс сопряжения, моточас; Snp. и SH – соответственно предельный и начальный зазоры в сопряжении двух деталей; Wс – средняя скорость изнашивания сопряжения мкм/моточас.

DÈ1 ,  ìêì

ìêì

|

|

|

. |

1 |

|

ò |

|

||

å |

|

|

||

ä |

|

|

|

|

H

S

äåò.2

Íèçì

DÈ2 , ìêì

1 a

a |

2 |

|

Òñ.ï

ÈD |

ï |

ïð |

ÈD |

DÈ |

|

èçì |

ä |

|

|

|

èçì |

äï |

ïð |

S |

S |

S |

Òñ.î

Ò (моточас)

Рис. 1.2. Схема расчёта ресурсов, предельных и допустимых износов деталей сопряжения

20

При расчете межремонтных, остаточных и полных ресурсов определяют среднюю скорость изнашивания сопряжения на II участке его работы по формуле

W = |

Sèçì − Sí , |

(1.2) |

|

c |

Hèçì |

|

|

|

|

||

где SИЗМ - величина зазора, установленная в сопряжении деталей при микрометражных измерениях; Низм - величина наработки в моточасах на момент измерений.

Для каждой детали сопряжения полный ресурс Тд.п и средняя скорость изнашивания Wд определяются по подобным выражениям (1.1) и (1.2)

T |

= |

È ï ð |

; |

(1.3) |

||

|

||||||

ä.ï . |

|

|

Wä |

|

|

|

|

|

|

|

|

|

|

W = È èçì . |

, |

(1.4) |

||||

ä |

|

Í èçì . |

|

|

||

|

|

|

|

|||

где Ипр – предельный износ детали, мкм; Иизм – величина износа детали по результатам измерений.

Средняя величина остаточного ресурса детали Тд.о. определяется по форму-

ле

Ò |

= |

È ï ð. −È èçì . |

(1.5) |

|

ä.î . |

|

Wä |

|

|

|

|

|

||

Нижняя ТНд.о. и верхняя ТВд.о. доверительные границы остаточного ресурса детали определяются по выражениям

ТдН.о. =0,7 Тд.о. ; |

(1.6) |

ТдВ.о. =1,35 Тд.о. . |

(1.7) |

Остаточный ресурс сопряжения и его доверительные границы рассчитываются по подобным выражениям с учетом измеренной величины зазора в сопряжении Sизм:

- средний остаточный ресурс сопряжения

21

Ò |

= Sï ð. − Sèçì . ; |

(1.8) |

||

ñ.î . |

|

Wñ |

|

|

|

|

|

||

- доверительные границы остаточного ресурса сопряжения |

|

|||

ТcН.о. =0,7 Тc.о. ; |

(1.9) |

|||

ТcВ.о. =1,35 Тc.о. . |

(1.10) |

|||

Определенный остаточный ресурс детали Тд..о. или сопряжения Тс..о сравнивается с межремонтным ресурсом Тм.р. машины в целом. Если Тд..о.≥ Тм.р и Тс..о.≥ Тм.р, то принимается решение по дальнейшему их использованию в эксплуатации без восстановительной технологии.

Если нет микрометражных измерений, полный ресурс детали Тд.п. или сопряжения Тс.п. определяют по формулам:

Ò |

= |

È ï ð |

|

Ò |

; |

(1.11) |

||

|

|

|||||||

ä.ï . |

|

|

È ï ð −È äð |

ì .ð. |

|

|||

|

|

|

|

|

|

|

||

Ò |

|

= |

Sï ð − Sí |

|

Ò |

, |

(1.12) |

|

|

|

|

||||||

ñ.ï . |

|

|

Sï ð − Sä.ð |

ì .ð. |

|

|||

|

|

|

|

|

|

|

|

|

где Ипр и Ид.р – соответственно предельный и допустимый износы детали; SH, Snp и Sдр – соответственно начальный, предельный и допустимый зазоры сопряжения; Тм.р. – установленная для данной машины величина межремонтного ресурса.

Величины Ипр, Ид.р., Snp , SH, Sдр и Тм.р. выбирают из технических условий на дефектацию деталей и сопряжений.

4. Основные конструкционные, технологические и эксплуатационные направления по обеспечению надежности машин.

Арсенал мероприятий по повышению надежности и долговечности деталей и сборочных единиц машин весьма велик и многообразен. На рис. 1.3 приведены основные факторы, определяющие надежность и долговечность машин на всех стадиях создания, эксплуатации и ремонта.

22

Факторы, определяющие надежность и долговечность машин

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Природа и свойства |

|

Условия создания |

|

|

|

|

|

Условия |

|

|

|

||||||||||

|

|

|

|

|

|

|

материала |

|

|

|

конструкции |

|

|

|

|

эксплуатации и ремонта |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Металлурги- |

|

|

Химико- |

|

|

Заготовительные |

|

|

|

Внешние |

|

|

Соблюдение |

|

Технология |

|||||||||||||

ческие |

|

|

|

технологические |

|

технологические |

|

|

|

условия |

|

|

правил |

|

восстановления |

|||||||||||||

процессы |

|

|

|

процессы |

|

|

|

процессы |

|

|

|

|

|

|

|

|

|

эксплуатации |

|

работоспособ- |

||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ности |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Химический состав |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

1. Условия хранения и транспортирования |

|||||||||||||||||

|

|

2. Макро- и микроструктура |

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

3. Внутренние остаточные |

|

|

|

|

|

|

|

|

2. Отсутствие перегрузок |

|

|

|

|

|||||||||||||

|

|

напряжения |

|

|

|

|

|

|

|

3. Своевременное профилактическое |

|

|

||||||||||||||||

|

|

4.Специфические свойства |

|

|

|

|

|

|

|

|

обслуживание и ремонт |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Качество технологического обслуживания |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и ремонта |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Уровень конструирования |

|

|

|

|

|

Качество изготовления |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принятыекинематическиеи конструкционныесхемы |

Применяемыеметоды расчета |

Уровеньсозданияоптимальныхработоспособныхпар |

Степеньотработки конструкции |

Точностьи стабильностьпараметровточностиобработки |

Качествои стабильностьпарамет- |

ровкачестваповерхностногослоя |

Достоверностьприменяемых |

методовконтроля |

Методы специальных |

покрытий |

Рис. 1.3. Факторы, определяющие надежность машин В каждом конкретном случае конструктор, технолог и эксплуатаци-

онник должен правильно выбрать и умело использовать наиболее эффективные средства повышения надежности и долговечности. Важной задачей является определение оптимальной надежности и долговечности деталей и сборочных единиц машин с учетом экономической целесообразности принимаемых решений.

На различных этапах создания и эксплуатации машин реализация мероприятии, повышающих их надежность и долговечность, предусматривает:

23

-анализ конструкций вновь проектируемых машин на стадиях эскизного

итехнического проектирования по показателям надежности и долговечности;

-внедрение методов расчета машин на надежность и долговечность;

-экспериментальное определение для отдельных деталей, сборочных единиц и машины в целом показателей надежности и долговечности, в том числе применение ускоренных методов;

-систематизацию и обобщение статистических данных по результатам эксплуатации машин (статистика отказов, сроков службы, трудоемкость

иметаллоемкость ремонтов и др.);

-исследование различных видов износа деталей и их влияние на рабочие характеристики машины;

-исследование усталости и усталостной прочности; исследования и рекомендации новых технологических процессов упрочнения и восстановления деталей;

-установление обоснованных гарантийных сроков межремонтных периодов, номенклатуры и количества сменных частей; исследование и разработка типовых конструкций предохранительных и регулирующих устройств;

-технико-экономическое обоснование принимаемых решений и др. Основные решения по обеспечению высокой надежности машины, приня-

тые на стадии проектирования и изготовления, сказываются на ее эксплуатационных и экономических показателях, которые связаны между собой определенной зависимостью. Поэтому необходимо выявлять связи между показателями надежности и методами их повышения на каждом этапе проектирования, изготовления и эксплуатации машины и принимать решение на основе технико-экономического сравнительного анализа.

Первоначально надежность закладывается при проектировании сборочных единиц и машины в целом. На этой стадии надежность зависит от конструкции деталей и сборочных единиц машины, применяемых материалов,

24

уровня оптимизации норм точности и качества основных поверхностей деталей, методов защиты от вредных воздействий, характера смазки, ремонтопригодности и других факторов.

Для обеспечения оптимальной надежности и долговечности машины конструктор обязан на стадии проектирования предусматривать определенный их уровень, который должен гарантировать исправную работу машины в течение заданного отрезка времени в определенных условиях эксплуатации при минимальных затратах на изготовление и эксплуатацию.

При изготовлении машины ее будущая надежность в работе зависит от качества изготовления деталей и сборочных единиц, методов их контроля и испытания и других особенностей технологических процессов. При эксплуатации машины ее надежность реализуется. Показатели безотказности и срок службы машины зависят от методов и условий ее эксплуатации, от принятой системы ее ремонта, методов технического обслуживания, режимов работы и других эксплуатационных факторов. Таким образом проблема надежности машин является комплексной, так как охватывает затраты в сферах создания и эксплуатации машин.

Надежность машин связана с техническим прогрессом, в частности, порождаемым им моральным износом. Поэтому создание чрезмерно долговечной техники так же нецелесообразно как и создание недолговечной техники. Повышение безотказности и долговечности машин, с одной стороны, сопряжено с дополнительными материальными затратами в сфере производства и эксплуатации, а также с возможностью морального износа, а с другой стороны – с повышением эффективности капитальных вложений, уменьшением затрат на ремонт и обслуживание, устранением потерь от простоя машин.

Оптимальные сроки и ресурсы машин могут быть установлены на основании технико-экономических критериев, одним из которых может служить отношение суммы затрат на разработку, изготовление и эксплуатацию к величине наработки или календарному времени

25

КЭ = |

З1 + З2 |

, |

(1.13) |

|

Т |

||||

|

|

|

где КЭ – экономический критерий надежности, у. е./моточас; З1– стоимость разработки и изготовления новой машины, у. е.; З2 – суммарные затраты на эксплуатацию, ремонт и обслуживание машины, у. е.; Т – величина наработки или период эксплуатации машины (моточас, километр, тоннокилометр, месяц, год).

Следует стремиться к минимальному значению этого показателя, которое обеспечивается путем рационального распределения капиталовложений между сферами создания и эксплуатации машины.

Определение оптимального уровня надежности графически показано на рис. 1.4. При увеличении требований вероятности безотказной работы машины p(t) в диапазоне 0,5…0,95 в течение периода эксплуатации t = T происходит следующее. Затраты на разработку и изготовление машины 31 резко возрастают, затраты на эксплуатацию, ремонт и обслуживание машины 32 – уменьшаются. Минимальное значение суммарных затрат (З1+З2) соответствует экономически оптимальному уровню безотказности машины (на рис. 1.4 величина р(t) =0,75).

Ç, |

|

|

Ç1 +Ç2 |

|

|

ó. åä. |

|

|

|

|

|

5 |

|

|

|

|

|

4 |

|

|

|

|

|

3 |

|

|

Ç2 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

1 |

|

|

Ç1 |

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

0.5 |

0.6 |

0.7 |

0.8 |

0.9 |

ð(t) |

Рис. 1.4. Зависимость затрат при изготовлении З1 и эксплуатации З2 машины от вероятности безотказной работы р(t)

26

Перераспределяя затраты между сферами производства и эксплуатации, например увеличивая их при производстве машины в результате повышения точности и качества, путем совершенствования технологии, можно тем самым снизить затраты на запасные части и ремонт и, как следует из рис. 1.4, повысить надежность машины. Поэтому во многих случаях с экономической точки зрения выгодно делать более надежное изделие даже в том случае, если к нему не предъявляются высокие требования безотказности в условиях эксплуатации.

Отказы в машинах, как отмечалось выше, происходят в основном по причине износа (абразивного, усталостного, коррозионно-механического, адгезионного и их комбинаций), на долю которого приходится 60…85 % от общего количества выходов из строя сборочных единиц и деталей. Для увеличения срока службы изнашивающихся деталей используется большое количество конструкторских, технологических и эксплуатационных методов и приемов. Они основываются на изменении параметров шероховатости и типа направлений микронеровностей рабочих поверхностей сопряженных деталей, физико-механического состояния их поверхностных слоев (микротвердости, характера, уровня и глубины залегания внутренних напряжений) путем применения прогрессивных методов механической, термической, хими- ко-термической обработки, износостойких покрытий, на возможности герметизации сопряжений, рассредоточения нагрузки, уменьшения динамических нагрузок и др.

Надежность машин может быть повышена путем применения более современных комплектующих изделий, увеличения запаса прочности, совершенствования кинематических схем, применения унифицированных сборочных единиц и деталей, качественной сборки, защиты от коррозии, использования эффективных материалов, предусмотрения удобства обслуживания и ремонта и другими способами.

27

Эксплуатационная надежность может быть увеличена путем рационального хранения оборудования до его эксплуатации, соблюдения правил монтажа, эксплуатации и ремонта.

Ниже кратко изложены методы повышения надежности машин, достигаемые на различных этапах их создания и эксплуатации.

Повышение надежности при проектировании. В процессе проек-

тирования необходимо стремиться не только с снижению массы и упрощению конструкции машины, но и к повышению надежности и долговечности ее деталей и сборочных единиц. Выполнение этого требования обеспечивается комплексом конструкционных решений, основными направлениями которых являются:

1)оптимизация рабочих процессов;

2)выбор рациональных кинематических и конструкционных схем;

3)применение необходимых конструкционных материалов с оптимальными свойствами;

4)уменьшение вредных динамических нагрузок;

5)создание оптимальных работоспособных пар;

6)повышение объемной и контактной прочности и жесткости;

7)уменьшение трения и износа.

Разрабатывая конструкцию машины, конструктор должен определять оптимальные режимы эксплуатации, исключающие резонансные и близрезонансные зоны и обеспечивающие наивысшие эксплуатационные показатели. Интенсификация режимов эксплуатации должна предусматривать соответствующую модернизацию конструкций деталей и сборочных единиц машин.

При выборе кинематических и конструкционных схем машины необходимо обеспечивать наиболее равномерную нагруженность всех составляющих деталей и их сопряжений. На этом этапе проектирования конструктор должен анализировать возможность применения автономных приводов для отдельных звеньев кинематической цепи с целью сокращения ее многозвенности.

28

Особое внимание следует уделять повышению износостойкости и усталостной прочности деталей машин, которые существенно зависят от правильного выбора материала. В связи с массовым введением новых конструкционных материалов в практику машиностроения, усовершенствованием традиционных и созданием новых методов оценки их свойств, часто возникает проблема выбора конструкционного материала с оптимальными свойствами, максимально удовлетворяющими функциональному назначению детали. При этом необходимо учитывать не только свойства конструкционного материала противостоять различным видам разрушения (усталостному, термоусталостному, коррозионному, износу, ползучести и др.), но и его способность обрабатываться резанием, воспринимать термическую обработку, пластически деформироваться, подвергаться свариванию и др. Подобные проблемы возникают также на этапе восстановления работоспособности деталей и сопряжений при ремонтах.

В соответствии с представленной на рис. 1.3 классификацией основных факторов, определяющих надежность машин, выбор конструкционного материала с оптимальными свойствами, максимально соответствующими функциональному назначению деталей, является одним из основных направлений в решении проблемы обеспечения и повышения надежности и долговечности машин.

Выбор материала для деталей машин, снижение их материалоемкости, повышение надежности и долговечности зависят от взаимосвязи условий их эксплуатации, физико-химических и механических свойств материала, принятого технологического процесса механической обработки и метода упрочнения, конструктивного выполнения сборочных единиц и деталей, точности и качества их изготовления. Принимаемые при этом решения должны обеспечивать наиболее высокие технико-экономические показатели производства и эксплуатации машин.

Значительным резервом увеличения срока службы машин является рациональность конструирования сборочных единиц и деталей, работающих в условиях повышенного динамического знакопеременного нагружения. Для

29