- •Основные виды термообработки и их назначение

- •Температурные интервалы нагрева при различных видах термообработки

- •Способы поверхностной закалки

- •Предварительная и окончательная термообработки

- •Разновидности химико-термической термообработки и достигаемые ими цели

- •Термомеханическая обработка и ее разновидности

- •Разновидности деформационной обработки

- •Термическая обработка цветных металлов и сплавов

- •Классификация методов управления структурой и свойствами металлических материалов в твердом состоянии

- •Индивидуальное задание

МИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет

«ЛЭТИ» им. В.И. Ульянова (Ленина)

Кафедра Физической химии

отчет

по ИДЗ №2

по дисциплине «Материаловедение»

Тема: «Изучение методов управления структурой и свойствами металлических материалов»

Вариант 3

Студент гр. 9587 |

|

Медведев Г.Н. |

Преподаватель |

|

Бугров А.Н. |

Санкт-Петербург

2021

Ответы на контрольные вопросы

Основные виды термообработки и их назначение

К основным видам термообработки относятся: отжиг, закалка, отпуск и старение.

Отжиг. Различают отжиг первого и второго рода.

Отжиг первого рода – при котором нагрев проводится ниже температур фазовых превращений. Его цель - устранение химической неоднородности, уменьшение внутренних напряжений.

Отжиг второго рода - при котором нагрев проводится выше температур фазовых превращений. Его цель – получение структурно равновесного состояния.

Закалка. Назначение закалки - повышение твердости и прочности сплава.

Отпуск. Назначение отпуска - устранение внутренних напряжений у деталей после закалки, повышение ударной вязкости, уменьшение хрупкости и частичное уменьшение твердости.

Старение. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

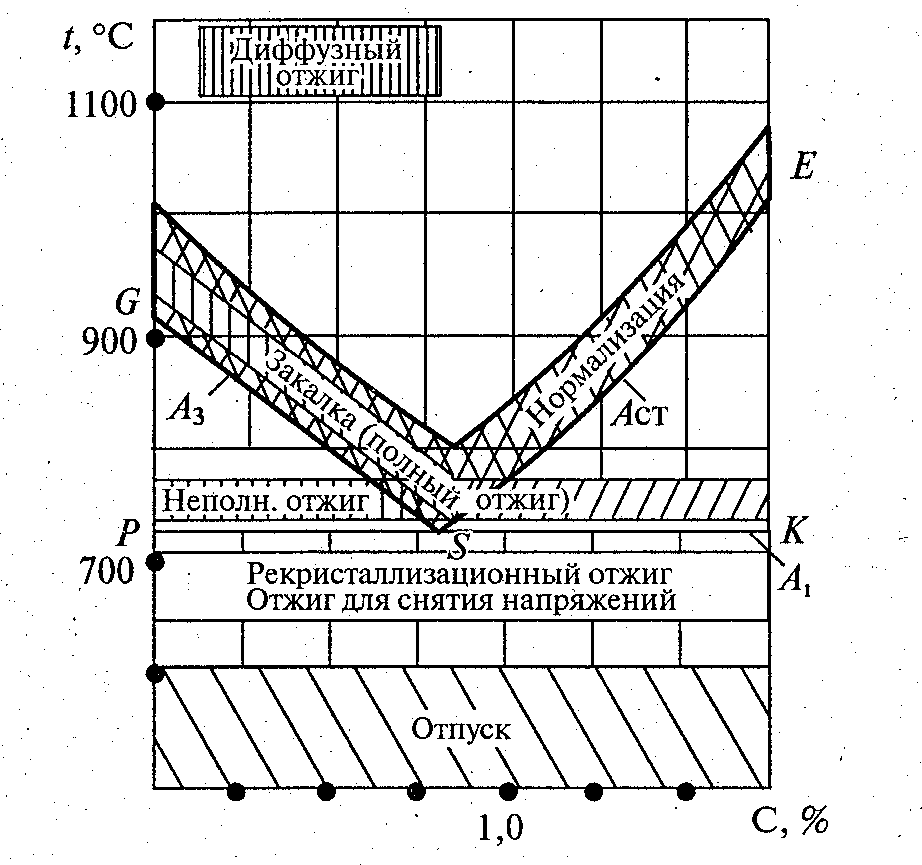

Температурные интервалы нагрева при различных видах термообработки

Вид термообработки |

Температура нагрева |

Диффузный отжиг |

1100-1200 |

Рекристализационный |

680-730 |

Отжиг для снятия остаточных напряжений |

150-700 |

Полный отжиг |

На 30-50С выше точки Асз |

Изотермический отжиг |

На 30-50С выше точки Асз, быстро охлаждают около 650С (ниже точки А1) |

Неполный отжиг |

Немного выше точки А1 (10-30С). Обычно 620-820С |

Нормализационный отжиг |

На 50С выше точки Асз или Аст |

Закалка |

30-50С выше точки Асз или Ас1 |

Способы поверхностной закалки

Поверхностная закалка – закалка только верхнего слоя изделия для повышения износосстойкости, твердости и предела выносливости изделия.

На сегодняшний день, в промышленном производстве применяются следующие способы поверхностной закалки: закалка токами высокой частоты, пламенная поверхностная закалка, плазменная закалка, лазерная закалка, поверхностная закалка в электролите, электроконтактная закалка, импульсная закалка.

Предварительная и окончательная термообработки

Предварительная термическая обработка выполняется для обеспечения необходимых технологических свойств, улучшения структуры металла (обе эти задачи могут решаться одновременно). Кроме того, она выполняется для стабилизации структуры металла и размеров деталей – стабилизирующая.

Окончательная термическая обработка формирует необходимые эксплуатационные свойства детали (улучшения прочности, износостойкости, жаростойкости сталей, для снятия остаточных напряжений).

Разновидности химико-термической термообработки и достигаемые ими цели

Химико-термической обработкой (ХТО) называется процесс насыщения поверхности деталей металлами и неметаллами для придания требуемых свойств, проводимый при повышенной температуре для ускорения диффузии.

Различают следующие основные виды ХТО:

1) Цементация состоит в насыщении поверхности детали углеродом до содержания 1,1–1,2%. Процесс проводят в газообразном или твердом карбюризаторе. Цементации подвергаются низкоуглеродистые (в том числе низколегированные) стали, содержащие не более 0,2% углерода. После цементации производится сложная ТО, завершающаяся закалкой и низким отпуском. Цементация позволяет получить твердую, прочную, износостойкую поверхность и вязкую, пластическую сердцевину, что хорошо сказывается на эксплуатации ответственных деталей, работающих при знакопеременных и ударных нагрузках (валы, шестерни, кулачки и т. п.).

2) Азотирование состоит в насыщении поверхности азотом при нагреве в аммиачной среде. Азотирование повышает коррозионную стойкость, не требует последующей ТО и дает большую твердость поверхности, чем цементация (причем эта твердость сохраняется вплоть до 600С, а не до 200С, как при цементации). Азотированию подвергают шестерни, многие детали станков, цилиндры мощных двигателей и т. п.

3) Цианирование и нитроцементация – это совместное насыщение стали углеродом и азотом. Цианирование проводят в расплавах солей на основе цианистого натрия (NaCN) при 820–960С, а нитроцементацию – в газовой смеси, содержащей науглероживающий газ и аммиак, при 850–870С. В результате повышаются поверхностная прочность, твердость и выносливость. Процесс применяется при изготовлении ответственных мелких деталей (шестерен, пальцев, гаек и т. п.).

4) Алитирование состоит в насыщении поверхности алюминием. Проводится при температуре 900–1050С в течение 3–12 часов в порошкообразных смесях, содержащих алюминий. В результате на поверхности стали образуется пленка Al2O3, обладающая высокой окалиностойкостью до 900С. Используется для защиты деталей разливочных ковшей, клапанов и других деталей двигателей внутреннего сгорания (ДВС).

5) Хромирование позволяет повысить твердость, износостойкость и окалиностойкость (до 800С) стальных деталей. Хромирование ведут в порошкообразных смесях при температуре 1000–1050С в течение нескольких часов. Применяется при обработке деталей паросилового оборудования, клапанов ДВС, а также деталей, работающих в агрессивных средах.

6) Силицирование производится в порошкообразных или газовых средах, содержащих кремний, при температуре 950–1000С для повышения коррозионной стойкости стали в морской воде, азотной, серной и соляной кислотах, а также увеличения износостойкости. Силицированию подвергают детали оборудования, применяемого в химической, бумажной и нефтяной промышленности (валики насосов, трубопроводы, арматуру и т. п.).

7) Борирование и титанирование позволяют получить наибольшую твердость поверхностного слоя (до 2000 и 2700 HV соответственно) благодаря образованию сверхтвердых карбидов бора или титана. Борирированию подвергают рабочие поверхности штампов для горячей штамповки; втулки нефтянных грязевых насосов и наконечники пескоструйных аппаратов для повышения устойчивости против абразивного износа. Титанирование применяют для лопастей гребных винтов, поршней судовых двигателей, фильер для протяжки проволоки и т. п.