dop_otvety_k_ekz (1)

.pdf

Наличие воды в смоле нарушает нормальную работу ректификационной установки и снижает ее производительность. Причины:

а.в непрерывно действующих трубчатых агрегатах наличие воды в смоле, подаваемой на вторую ступень, резко повышает сопротивление проходу смолы через змеевик и из-за повышенного давлений смола не нагревается до требуемой температуры.

Б. в надсмольной воде и смоле содержится большое количество агрессивных солей, главным образом солей аммиака, которые разрушают коммуникации и аппаратуру.

Отделяют воду от смолы отстаиванием ее в хранилищах. При этом смолу подогревают до 70—80 °С, т.к. при этом происходит более эффективное разрушение эмульсии воды. (Более высокая температура усиливает испарение воды.)

Стабильность эмульсии повышается при увеличении концентрации солей в надсмольной воде, так как это повышает её плотность, приближая к плотности смолы.

Выводимая из смоляных хранилищ вода собирается в специальном сборнике, откуда передается в хранилище надсмольной воды для совместной переработки.

Таким образом, в процессе отстаивания сырой смолы при подогреве происходит как обезвоживание, так и обессоливание смолы.

4.Окончательное обезвоживание смолы

Производится в трубчатых обезвоживателях непрерывного действия, либо в конвекционной секции трубчатых печей при 125— 135 °С. Смола при этой температуре поступает в испаритель, где из-за резкого падения давления из смолы сразу, выделяются пары воды и часть легкой фракции. После этого около 0,3— 0,5 % воды все же остается в смоле, и удаляется из смолы в процессе ее дистилляции.

Для предотвращения корродирующего действия солей, применяют добавление к смоле, направляемой на окончательное обезвоживание, 5-6% раствора кальцинированной соды в количестве 0,06 % от количества перерабатываемой смолы (в расчете на сухую смолу). Сода (Na2CO3) переводит соли аммония в термически стойкие соли натрия по уравнениям:

2NH4C1 + Na2C03 = 2NH3 + 2NaCl + CO2 + H2O, 2NH4CN + Na2C03 = 2NH3 + 2NaCN + CO2 +

H2O.

5.Обеззоливание смолы (вместе с обезвоживанием)

Заключается в удалении из нее грубо-дисперсной фазы, в которой сосредоточивается до 70 % всей золы. Этот процесс в отделении конденсации при отстаивании и промывке смолы. При недостаточном отделении грубодисперсной фазы часть ее попадает в хранилища смолы, что вызывает отложение фусов и затрудняет в эксплуатацию трубчатых установок. Повышенная зольность смолы вызывает ухудшение качества пека.

31) Технология ректификации каменноугольной смолы. Схема процесса

Разделение смолы, на фракции осуществляется методом ректификации в трубчатых установках непрерывного действия.

На первой ступени в трубчатых агрегатах осуществляется однократное испарение смолы. На второй ступени осуществляется ректификация полученного дистиллята для разделения

его на узкие фракции.

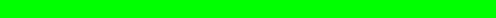

Технологическая схема установки с одноколонным агрегатом.

Сырая смола из расходного хранилища 1 насосом 2 подается в нижнюю секцию радиантной части трубчатой печи 18, где нагревается до 125135°С, при котором достигается глубокое обезвоживание смолы. Для предотвращения агрессивного действия солей, содержащихся в воде, в смолу добавляют 6%- ный раствор кальцинированной соды в количестве 0,05-0,06% от перерабатываемой смолы. Раствор соды из сборника забирается насосом 2 и подается в смолу, идущую на окончательное обезвоживание. Из трубчатой печи подогретая смола поступает в испаритель первой ступени 4. Пары легкого масла и воды с температурой 100-110°С из испарителя поступают в конденсатор паров 5, где конденсируются и охлаждаются.

Конденсат, состоящий из легкого масла и воды, разделяется по плотности в сепараторе 6. Обезвоженная смола из нижней части испарителя подается в сборник обезвоженной смолы 3 , а затем насосом 5 подается в трубчатую печь, где нагревается до 395— 405 °С и поступает на

вторую тарелку испарителя второй ступени 9. Здесь смола разделяется на жидкий остаток пек и пары всех фракций. В нижнюю часть испарителя подается перегретый пар, который подогревается в пароперегревателе трубчатой печи 8 до 380—400 °С.

Из нижней части испарителя через гидрозатвор или регулятор уровня жидкий пек направляется в -пековый парк. Из третьей (сверху) тарелки испарителя в жидком виде отбирается III антраценовая фракция, которая самотеком поступает в холодильник 18, где охлаждается и затем перетекает в сборник 14.

Из верхней части испарителя второй ступени пары остальных фракций с температурой 330—350 °С поступают на питательную тарелку ректификационной колонны 11.

В нижнюю часть ректификационной колонны 11 подается перегретый водяной пар. В ректификационной колонне в жидком виде (боковым отбором) отбираются фракции: I антраценовая, поглотительная, нафталиновая и фенольная, которые стекают в наружные холодильники 17, охлаждаются и отводятся в соответствующие сборники фракций 18.

Из нижней части колонны через гидрозатвор или регулятор уровня выводится II антраценовая фракция. Она поступает в погружной холодильник 17, где охлаждается, а затем направляется в рефлюксный бачок 19. Из рефлюксного бачка часть фракции насосом 7 подается на орошение испарителя второй ступени 9, остальная часть фракции перетекает в сборник 18. Пары воды и легкого масла из верхней части колонны с температурой 120—125 °С поступают в

конденсатор-холодильник 12, охлаждаются, а затем в сепараторе 13 разделяются на воду и легкое масло. Легкое масло поступает в рефлюксный бачок 14, из которого часть масла насосом 16 направляется на верхнюю тарелку колонны для орошения, а избыток масла поступает в сборник 15. Из сборников 18 насосом фракции подаются на дальнейшую переработку. Легкое масло из сборника 115 передается в цех ректификации сырого бензола.

Выход фракции, % (1) и температура отбора, оС, характеризуется следующими данными:

В колонне поддерживается давление 20—30 кПа схема фракционирования каменноугольной смолы в одноколонном агрегате :1 –

хранилище смолы; 2,7,16 – насосы; 3 – хранилище обезвоженной смолы; 4 – испаритель первой ступени; 5, 12 – конденсаторы; 6, 13 – сепараторы; 8 – трубчатая печь; 9- испаритель второй ступени; 10 – емкость пека; 11 – фракционная колонна; 14 – промежуточный сборник; 15, 18 – сборники; 17 – холодильники; А – антраценовая фракция; Б – поглотительная фракция; В – нафталиновая фракция; Г – фенольная фракция

32) Очистка фракций смолы. Применение и способы переработки фракции смолы ниже 42) переработка пека

Фракции перерабатываются для выделения содержащихся в них индивидуальных продуктов.

Нафталиновая и I антраценовая перерабатываются методом кристаллизации.

Из легкого масла, фенольной, поглотительной фракции выделяют масла, фенолы, пиридиновые основания. Фенолы, выкипающие до 230 °С , сосредоточены в фенольной и нафталиновой фракциях. Фенолы, выкипающие выше 230 °С находятся в антраценовой и в поглотительной фракциях и не используются.

Выделение фенолов и пиридиновых оснований производится при обработке фракций и оттеков от кристаллизации и прессования нафталиновой фракции 10—15 %-ным водными растворами NaOH и 20—40 % серной кислоты

Качество фенолятов зависит от концентрации фенолов в очищаемой фракции или масле, присутствия пиридиновых оснований.

Обесфеноливание и обеспиридинивание фракций и масел осуществляется в промывных аппаратах периодического или непрерывного действия.

Для обеспечения высокой степени очистки фракций и масел чередуются щелочные и кислотные промывки. если конц фенолов/конц оснований 1 , то вначале применяют щелочную промывку, если меньше то с обеспиридинивания

Феноляты натрия, полученные при очистке фракций и масел подвергаются дальнейшей переработке с получением фенольных продуктов (технического фенола) Фенольные продукты применяют для производства пластических масс, искусственных смол.

Антраценовая фракция применяется при производстве шин, нафталиновая для получения нафталина, производства пластмасс, лаковых смол , бетона.

Пек Каменноугольный пек - остаток, получаемый при фракционировании каменноугольной

смолы. В зависимости от температуры размягчения пеки разделяются на мягкие 40—55 °С , средние 65—90 °С и твердые 135—150 °С

Соединения, входящие в состав пека составляют три группы:

1)мальтены, или гамма~вешества растворимые в бензине (смешанный раствор кристаллизующихся веществ, образующих вязкую маслообразную фазу);

2)асфальтены, или бетта-вещества, растворимые в толуоле, но нерастворимые в бензине (плавкое вещество черного цвета), эта часть может вытягиваться в нити;

3)нерастворимый остаток, или альфа-вещества, нерастворимые в толуоле (неплавкий и непластичный порошок черного цвета).

Среднетемпературный пек применяется в цветной металлургии в качестве связующего в производстве электродных изделий и для производства пекового. Выход высокотемпературного пека достигает 87—89 %. Температура размягчения 140—150 °С, выход веществ, нерастворимых в толуоле 45—50 %; выход летучих веществ 49—52 %. Является исходным сырьем для получения пекового кокса

Растворимость в различных растворителях характеризует пек с точки зрения содержания в нём высококонденсированных соединений и косвенно отражает способность пека к коксообразованию и его вязкотекучие свойства, характер газовыделения. Содержанием фракций α1 и α2 обусловливается выход коксового остатка, а фракций α2 и β – высокая спекающая способность. Содержание β-фракции характеризует показателями пластических свойств пека. Содержание γ-фракции связано с температурой размягчения и вязкостью пека.

увеличение содержания α1- центров коксообразования, фракции в пеке, повышая прочность изделий, ухудшает их способность к графитации.

Содержание в пеке α2- фракции обусловливает спекающие и коксующиеся свойства электродного пека, вспучивается при нагревании и при самостоятельном коксовании даёт хрупкий королёк.

Среднетемпературный пек является самым многотоннажным продуктом смолы. Он характеризуется содержанием веществ, нерастворимых в толуоле (16—20 %) и выходом летучих веществ (68—71 %).

Пек, выходящий из нижней части испарителя второй ступени или отпарной колонны, имеет температуру выше 300 °С. Выдача такого пека в открытую емкость недопустима, так как

его пары токсичны и легко воспламеняются. Поэтому пек предварительно выдерживается несколько часов в закрытых емкостях -пекотушителях, где он охлаждается до 145—160 °С. Охлажденный пек поступает либо на гранулирование, либо в пековый парк, где производится его разливка, охлаждение, хранение и погрузка в железнодорожные вагоны.

Для получения пека с температурой размягчения 140—150 °С применяют обработку среднетемпературного пека воздухом при нагревании, при этом происходят процессы конденсации — полимеризации многокольчатых ароматических соединений, находящихся в пеке.

Выход высокотемпературного пека достигает 87—89 %. Качество продукта характеризуется следующими данными: температура размягчения 140—150 °С, выход веществ, нерастворимых в толуоле 45—50 %; выход летучих веществ 49—52 %. Выход пековых дистиллятов 10—13 %. Высокотемпературный пек является исходным сырьем для получения пекового кокса.

33)Переработка нафталиновой фракции методом кристаллизации. Пути повышения качества и коэффициентов извлечения нафталина. И 34) методы переработки нафталина. Отличительные особенности. Достоинства и недостатки. Характеристики примесей

Нафталин является ценным сырьем для химической промышленности. Имеет кристаллы в виде белых тонких лепестков (звездочек), горит светящимся пламенем с образованием большого количества копоти, растворяется во многих растворителях и сам является хорошим растворителем.

Сырьем для получения нафталина является нафталиновая фракция (вещества, выкипающие

впределах 210—230 °С), полученная при фракционировании смолы и содержащая до 80—85 % нафталина, т. е. 92—93 % его ресурсов в смоле.

Недостатки: вредность условий труда, низкая производительность, невозможность автоматизации

Основными примесями, затрудняющими получение технического и чистого нафталина, являются: из серосодержащих примесей тионафтен, из непредельных соединений кумарон, инден и др., фенолы, основания и насыщенные соединения. Часть из них образуют с нафталином смешанные кристаллы, т. е. вместе с нафталином переходят в твердую фазу и при прессовании не отделяются и загрязняют окончательный продукт. Часть образуют с нафталином эвтектические смеси при температуре 25—60 °С и в виде пленки удерживаются на поверхности кристаллов нафталина. Эти примеси выделяются из нафталина прессованием

На коксохимических заводах применяют два способа переработки нафталиновой фракции: 1.кристаллизация фракции с последующим механическим разделением твердой и жидкой

фаз прессованием с получением технического прессованного нафталина 2.получение дистиллированного нафталина с использованием химической очистки

нафталиновой фракции концентрированной серной кислотой с последующей промывкой щелочью и ректификация очищенной фракции.

Суть процесса кристаллизации: При охлаждении фракции растворимость нафталина и других кристаллизующихся веществ в масле уменьшается, что вызывает переход раствора в неустойчивое состояние — пересыщенное с последующим выделением кристаллов.

Механическое удаление масел (жидкой фазы) после кристаллизации осуществляется последовательно центрифугированием и прессованием. При концентрации нафталина выше 80 % откристаллизовавшаяся масса сразу может поступать на прессование.

Применяются две схемы переработки нафталиновой фракции:

1)кристаллизатор — пресс для нафталиновой фракции с концентрацией нафталина 80—85 %. Выход товарного нафталина — 84 % от ресурсов во фракции. Оттеки горячего прессования возвращаются в смолу, что увеличивает выход нафталина до 95,0 %;

2)кристаллизатор — пресс с обогащением прессовых оттеков по схеме механический кристаллизатор—центрифуга—пресс. Полученный при этом фугованный продукт, содержащий 85— 90 % нафталина, затем перерабатывают в прессованный нафталин совместно с нафталиновой фракцией, а оттеки фугования используют в производстве товарных масел. Таким образом

переработка нафталиновых оттеков является составной частью в технологии производства прессованного нафталина.

Технологическая схема

Нафталиновая фракция при температуре 85—95 °С из сборников отделения дистилляции перекачивается насосом в напорные баки 1, а при избытке часть ее передается в хранилище, откуда по мере необходимости также перекачивается в эти напорные баки.

Из напорных баков после частичного охлаждения до 70— 75 °С фракция поступает в ванны барабанных охладителей 2, где происходит интенсивная кристаллизация нафталина в виде корки по наружной поверхности вращающегося барабана, охлаждаемого водой, так как при кристаллизации происходит выделение тепла. Необходимая температура фракции в ванне поддерживается подачей горячей воды.

С поверхности барабанов корка нафталина снимается специальными ножами и подается на скребковый конвейер 3, питающий мешалки 5.

Для нагрева шихты до нужной температуры (54—55 °С) в мешалки прессов подается горячая нафталиновая фракция из напорных баков 1. Затем эта масса перемешивается и подается на горячее прессование в пресс 4.

Прессование нафталина осуществляется под давлением 40— 60 МПа (400—600 ат) с помощью автоматических гидропрессов.

Спрессованные брикеты нафталина выталкиваются в течку 10 и конвейером 11 подаются в плавильник, откуда плавленый нафталин загружается в специальные железнодорожные цистерны и направляются к потребителю.

Оттеки прессования из фильтр прессов, содержащие 50—60 % нафталина, поступают в сборник оттеков 6, откуда насосом 7 перекачиваются в механические кристаллизаторы

периодического действия 8. Откристаллизовавшаяся масса из кристаллизаторов направляется в центрифуги 9 периодического действия.

После центрифуг кристаллическая масса через элеватор поступает на скребковый конвейер, где шихтуется с нафталином после барабанных кристаллизаторов, а затем подается в мешалки прессов 5. Оттеки после фугования также могут возвращаться в цикл до определенного накопления нафталина в нафталиновой фракции, после чего эти оттеки на некоторое время выводятся из цикла переработки. В этом случае они поступают в сборник, а затем на химическую очистку от фенолов и пиридиновых оснований.

Основным продуктом процесса является технический плавленый нафталин

температура кристаллизации 78, 85 °С, содержание чистого нафталина 97,5 %, тионафтена до 2,0 %, золы не более 0,15 % влаги не выше 2,0 %.

Выход нафталина от фракции составляет

90—92 %.

35) Очистка сточных вод коксохимических заводов. Важность проблемы. Источники образования стоков в КХП. Методы очистки сточных вод.

В процессе коксования угольных шихт наряду с другими летучими продуктами образуются фенол С6Н6О. Так же его гомологи - крезолы - С7Н8О ( орто-, метапара), ксиленолы С8Н10О и многоатомные спирты.

Сточной водой - называется вода, использованная на бытовые или производственные нужды и получившая при этом загрязнения, которые изменяют ее первоначальный химический состав или физические свойства.

Количество сточных вод на 1 т коксуемой шихты составляет 0,25-0,3 м3/ч ( Они складываются из влаги шихты, пирогенетической влаги, технической воды и водяного пара, соприкасающегося в технологических процессах с химическими продуктами коксования при переработке каменноугольной смолы, сырого бензола и др.)

Кроме того, сточные воды содержат различные масла, взвешенные вещества и прочие примеси органического и неорганического происхождения. Большинство этих примесей является вредными, затрудняющими использование сточных вод в производстве. Наиболее вредными примесями являются фенолы, поэтому все сточные воды КХП называют фенольными.

Для оценки содержания органических веществ в сточной воде , определяют химическую потребность в кислороде ХПК - Общее количество кислорода, необходимое для перевода углерода органических соединений в углекислоту, водорода в воду, азота в аммиак, серы в серный ангидрид.

Степень загрязнения сточной воды органическими веществами можно определить по показателю БПК (биохимическая потребность в кислороде) -количество кислорода, необходимое для окисления органических веществ под воздействием аэробных микроорганизмовминерализаторов, которые существуют в присутствии кислорода.

С6H5ОН+ 7О2 = 6СО2 + 3H2О

2SО2 + О2 = 2SО3 2NаCNS+ 3O2 = 2SО3 + 2 NaCN

Поскольку фенолы, его гомологи, цианистые и роданнистые соединения и содержащиеся в маслах соединения непредельного характера легко окисляются кислородом растворенным в воде , который необходим для нормального развития растений и животных водоема, то нельзя эту воду сбрасывать в водоемы.

Сточные воды используются в основном для тушения кокса. Однако вредные вещества, содержащиеся в воде при соприкосновении с раскаленным коксом испаряются и попадают в окружающую атмосферу. Кроме того, часть вредных веществ (сероводород, цианистый водород и сернистый ангидрид) дополнительно образуются при взаимодействии раскаленного кокса с водой. Поэтому даже при незначительной концентрации в сточной воде вредных примесей их концентрация в парах из тушильной башни превышает предельно допустимые концентрации по существующим нормам.В наст время сточные очищенные воды могут сбрасываться в водоемы и м/б использованы в оборотных водоснабжениях

Фенольные воды так же могут быть использованы для получения - фенола Очистка сточных вод от фенолов

регенеративными методами |

деструктивными методами |

( с получением фенолов) |

(с уничтожением фенолов) |

36)Технология БХУ

Наиболее полная очистка производственных сточных вод, содержащих органические соединения в растворенном состоянии, достигается биохимическим методом. Этот метод основан на способности микроорганизмов использовать в качестве пищи многие органические и некоторые неорганические соединения, содержащихся в сточных водах.

Для биохимической очистки используются аэробные микроорганизмы, для жизнедеятельности которых необходимо присутствие в воде свободного кислорода.

Используются микроорганизмы двух видов: активный ил ( биологическая пленка) и культуры специальных бактерий, предназначенных для разрушения определенных компонентов( например цианидов).

Активный ил -это скопление бактерий - зооглей, нитчатых, жгутиковых, орненожек инфузорий и др. по внешнему виду представляет собой мелкие хлопья от светлодо темнокоричневого цвета, которые состоят из большого числа многослойно расположенных или флокулированных клеток.

Конечными продуктами биохимического разложения примесей сточных вод, являются - СО2 и Н2О.

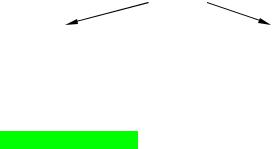

биологической очистки сточных вод:

1- холодильники «труба в трубе»; 2 – преаэратор; 3.9 – соответственно первичный и вторичный отстойники; 4 – маслоотделитель; 5 – флотационная машина; 6 – усреднитель; 7,8 – аэротенки 1 и 2 ступеней; 10 - компрессор

Схема: Горячие воды из цехов улавливания (90град) охлаждают в холодильниках «Труба в трубе» до 25-30 град и смешивают с др. сточн.водами в преаэраторах, где перемешиваются воздухом, насыщаясь кислородом. Сюда же добавляют коагулянт – железный купорос для коагуляции и укрепления коллоидных частиц в воду.

Выходящая из преаэратора вода проходит первичный отстойник, где осаждаются взвешан.примеси и коагулированные частицы, далее вода проходит маслоотделитель4 и флотатор5 для очистки от масел. После завершения механич.очистки к воде добавляют раствор орто-фосфорной кислоты, и вода поступает в 8-мисекцияонный усреднитель коридорного типа, используемый в качестве дополнит.преаэротенка. сюда же подается циркулирующий в системе акт.ил. Из усреднителя направляется на основную БХУ в систему аэротенк, где рециркулирует образующийся в них бактериальный акт.ил. в 10 аэротенках первой ступени вода в основном очищается от фенолов, а в 10 аэротенках второй ступени от тиоционатов. Удаление их начинается еще на первой ступени после уменьшения содержания фенолов до 20-30 мг/м3.

Необходимыми условиями жизнедеятельности микробов являются:

1.Тщательная предварительная очистка сточных вод от механических примесей, смолы и

масел.

2.Постоянный состав сточных вод, равномерная подача сточной воды в биологический бассейн

3.Оптимальная величина рН лежит в пределах от 7,5 до 8,5. Нарушение этих оптимальных границ вызывает коагуляцию коллоидов или всплывание и гибель клеток.

Оптимальная температура 25-30°С.

5.Наличие в сточной воде солей фосфора

6.Интенсивная аэрация сточных вод для обогащения их кислородом

7.Доза активного ила в аэротенках обычно поддерживается в пределах 2-4 г/л. (Повышение концентрации микроорганизмов в сточной воде позволяет увеличить скорость потребления

субстрата. Однако, одновременно необходимо увеличивать количество растворяемого в воде кислорода и улучшать условия массообмена.)

8. Минимальная концентрация в воде других химических веществ: цианидов, роданидов, сероводорода и др. ( Т.к. фенолы окисляются быстрее этих соединений, то кислорода, подаваемого при аэрации бассейна на них не хватает. Это приводит к увеличению содержания этих примесей в бассейне до ядовитой для микробов концентрации, в результате окисление фенолов замедляется или прекращается.) Для предотвращения отравления микробов, сточные воды либо разбавляют свежей технической водой ( 1/1), либо предварительно используют специфические культуры бактерий.

9.Содержание аммиака в сточной воде, идущей на биоочистку должно быть не более 2 г/л. ( Аммиак окисляется быстрее чем фенолы и потребляет большое количество кислорода.)

37) Технология получения технического нафталина методом ректификации

схема ректификации нафталиновой фракции

1-резервуар для обесфеноленной нафталиновой фракции; 2,3-первичный и вторичный подогреватели исходного продукта; 4-колонна предварительной дистилляции нафталиновой фракции; 5-парогенератор; 6-нафталиновая колонна; 7-подогреватель нафталиновой фракции; 8-трубчатая печь; 9-циркуляционная емкость; 10-конденсатор; 11-холодильник для верхнего продукта колонны предварительной дистилляции; 12, 13соответственно холодильники для 95% нафталина и метилнафталиновой фракции; 14холодильники для выбросов из воздушников циркуляционных емкостей;15-емкость для отделения воды. Технологические потоки: I – обесфеноленная нафталиновая фракция; II – верхний продукт из колонны предварительной ректификации; III – 95% нафталин; IV – метилнафталины; V – коксовый газ

Схема: Нафталиновая фракция подается в первичный и вторичный подогреватели. В 2 фракция нагревается засчет тепла донного продукта колоны конечной ректификации 6 в подогревателе 3 за счет тепла нафталина. Пройдя 2 подогревателя исходный продукт поступает на питающую тарелку колонны предварительной дистилляции 4. В этой колонне, работающей при атм давлении происходит отделение нафталиновой фракции от легкого нафталинового масла. Тепло масла выводимого сверху колонны утилизируется в парогенераторе 5 где вода питающая его преобразуется в пар высокого давления. Верхний продукт (легкое масло) после конденсатора 10 собирается в циркуляционной ёмкости 9 откуда рефлюксом часть его подается на верхнюю тарелку колонны 4. А остальное легкое масло отводится в сборник конечного продукта пройдя

процесс охлаждения в холодильнике 11. Часть нафталиновой фракции с колонны 4 подвергается повторному испарению в теплообменнике 7 и возвращается в колонну для более четкого разделения фракции на компоненты. Остаток нафталиновой фракции с колонны 4 подвергают ректификации в колонне 6, работающей под давлением, создаваемым подачей в колонну азота, Основными продуктами этой ступени являются нафталин и метилнафталины. Верхние погоны и донный продукт частично подвергаются повторному испарению в подогревателе 7 и печи 8 соответственно. Теплоносителем в печи является КГ. Технический нафталин отбирается сверху колонны и подвергается повторной конденсации проходя через подогреватель 3, отдает свое тепло исходной нафталиновой фракции. Охлаждается в холодильнике 12 после чего отправляется в сборник конечного продукта. Метилнафталины являются донным продуктом 2 колонны, отдают тепло в подогревателе 2 и охлаждаются в холодильнике 13 и выводятся в сборник. Принципы повторного испарения и конденсации позволяют увеличить долю содержания нафталина в целевом продукте за счет снижения его содержания в остальных фракциях. Все неконденсирующиеся газы через воздушники циркулирующих ёмкостей 9 выбрасываются в атмосферу после предварительной очистке от воды в холодильниках 14. Сточные воды отделяются от легкокипящих компонентов в ёмкости для отделения воды 15 и направляются на биохимическую очистку. Достоинства: компактность , непрерывность , автоматизация, производительность, улучшение условий труда Режим технологического процесса в колоннах, град. Колонна предварительной дистилляции (низ 240, вверх 190) Колонна нафталиновая (низ 315, вверх 275)

38) технолония получения фосфата аммония Недостатком сульфата аммония является то, что он содержит лишь 21% веществ,

необходимых для сельского хозяйства. Получение нитрата аммония рискованно из-за его взрывоопасности

Физико-химические основы получения-фосфата аммония из аммиака коксового газа

Моноаммонийфосфат (МАФ) NH4H2P04 содержит 12,17% азота и 61,71% Р2О5, плотность при 20°С 1 800 кг/м3, температура кипения 190°С. Кристаллы МАФ игольчатые. Водные растворы имеют кислую реакцию -насыщенный раствор МАФ имеет рН=З, 1 . Образуется при молярном отношении

NH3 : H3PO4 меньше 1,5: 1

Диаммонийфосфат (ДАФ) (NH4)2HP04 содержит 21 ,2% азота и 53,75% Р2О5, плотность при 20°С 1620 кг/м3. Кристаллы ДАФ плоские ромбические. Водные растворы имеют слабощелочную реакцию. Насыщенный раствор ДАФ при 20°С имеет рН=8. Производство его более рационально ( меньше фосфорной кислоты) Образуется при молярных отношениях NH3 : H3PO4 до 2:1, при рН более 5,8. В интервале рН 5,8-6,2 образуются мелкие кристаллы, при рН > 6,5 быстро увеличивается потеря аммиака, оптимальное значение рН 6,2-6,5.

Эффективность улавливания аммиака из газа определяется комплексом факторов: кислотностью и вязкостью маточного раствора, температурой процесса, скоростями движения газа и маточного раствора, конструкцией брызгал для орошения газа маточным раствором. Т.к. очень много факторов влияет на процесс, то использовать оборудование сульфатных цехов для производства фосфата нельзя. (Очень большие потери аммиака с газом)

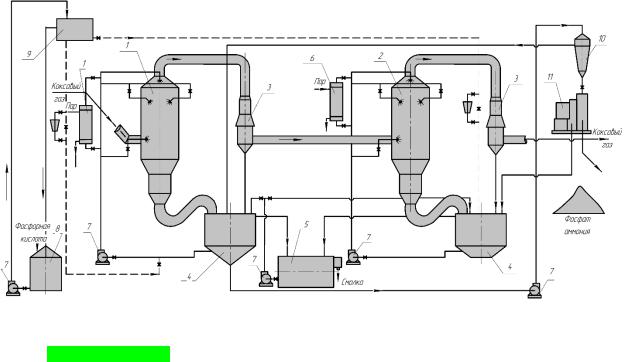

Технологическая схема производства фосфата аммония Коксовый газ с температурой 60°С поступает в два последовательно работающих абсорбера 1 и

2 и после очистки от NH3 направляется в бензольное отделение.

Абсорберы цилиндрические аппараты, орошаемые маточным раствором через 6 форсунок. Первый абсорбер работает как кристаллизатор при рН = 6,5-6,7. Второй абсорбер

предназначен для полного улавливания аммиака при рН=5,4-5,5. Общая степень улавливания аммиака достигает 99

Маточный раствор из абсорберов поступает через гидравлические затворы в переточные ящики 4, из которых после подкисления снова подается насосами 7 на орошение абсорберов.

Необходимая для пополнения цикла фосфорная кислота подается из напорного бака 9. Для поддержания водного баланса абсорберов маточный раствор подогревается в паровых подогревателях 6 до температуры, на 3°С превышающей температуру поступающего коксового газа.

Часть маточного раствора из переточных ящиков переливается в циркуляционный сборник 5, из которого после удаления кислой смолки возвращается обратно с помощью насоса 7.

Образовавшиеся крупные кристаллы из переточного ящика первой ступени подаются насосом 7 в кристаллоприемник 10. Из него сгущенная пульпа, содержащая около 40% кристаллов фосфата аммония, поступает на вакуум-фильтр (или центрифугу) 11 ( На центрифугах происходит дробление кристаллов.) Далее кристаллы идут на сушку. воздухом, нагреваемым в калорифере до температуры не более 80°С, чтобы не допустить разложения фосфата. Продукт поступает на закрытый склад.

Диаммонийфосфат получают в достаточно крупных кристаллал и высокого качества. Производительность промышленной двухступенчатой установки для получения фосфата аммония

по газу (при содержании аммиака в газе ,2.5°/ о объемных) составляет 90 тыс.м3/час, по фосфату аммония 85 т/сутки.

Поскольку растворы фосфата аммония имеют более высокое рН. чем растворы сульфата аммония, они менее коррозионноопасны. В то же время фосфорная кислота, в отличие от концентрированной серной кислоты, неспособна пассивировать углеродистую сталь, поэтому для хранения и перевозки фосфорной кислоты нужны емкости, футерованные кислотостойким материалом.

производства фосфата аммония из аммиака коксового газа 1, 2 – абсорберы; 3 – ловушка; 4- сборники маточного раствора; 5 – циркуляционный

сборник; 6 – подогреватель маточного раствора; 7 – насосы; 8- хранилище фосфорной кислоты; 9 – напорный бак для кислоты; 10 – кРисунокталлоприемник;11- вакуум-фильтр

39)Клаус-процесс

Основной способ получения серы из основан на реакции окисления сероводорода кислородом воздуха на катализаторе. В качестве катадизаторов использовался боксит.

H2S+0,5O2=Н2O+ 1/nS (1)

Cкорость этой реакции очень мала. В продуктах рекакции появляется кислород. Кроме данной реакции идут и побочные.

В качестве первой ступени при переработке кислых газов с содержанием сероводорода более 40-50% используют термический реактор и далее несколько последовательно включенных конверторов - каталитических ступеней. После каждой ступени реакционные газы охлаждают до температуры конденсации серы, а газы после подогрева до необходимой температуры направляют в следующую ступень. – прямой Клаус-процесс.

Чаще применяют схему с разветвленным потоком, по которой одну треть кислого газа сжигают в печи по реакции:

H2S+l,5O2=Н2O+SО2 (2)