dop_otvety_k_ekz (1)

.pdfПри взаимодействии углекислого газа с аммиаком происходит образование также карбаминовокислого аммония;

2 NН3+СО2 = NН2СООNН4

Степень поглощения сероводорода из газа в аммиачных методах растет:

•при понижении температуры раствора

•при улучшении регенерации раствора.

•при понижении продолжительности контакта раствора с газом в абсорбере

При продолжительности контакта газа с аммиачной водой менее 5 сек обеспечивается высокая избирательность поглощения сероводорода в присутствии углекислого газа, что, т.к. сероводород растворяется в 85 раз быстрее, чем углекислый газ.

Cероводород практически мгновенно диссоциирует на ионы НS- и Н+, а последние быстро реагируют с ионами гидроксила. Поэтому равновесие процесса ионизации поглощенного сероводорода сильно сдвинуто вправо и его концентрация в пограничном слое жидкости очень мала. Двуокись углерода же сначала взаимодействует с водой, образуя угольную кислоту, которая после ионизации реагирует с аммиаком.

. 4. турбулизации газовой фазы на поверхности контакта Достигается применением форсуночные скрубберов Киттеля, снабженного несколькими парными тарелками со штампованными прорезями для выхода газа под небольшим углом к плоскости тарелки, обеспечивающими спиральное движение жидкости от центра верхней тарелки к периферии и в обратном направлении на нижней тарелке.

Все технологические схемы очистки газа аммиачным методом включают:

1.абсорбцию Н2S в секционированных колоннах, оборудованных колпачковыми тарелками, или в полых скрубберах с 3-5 ступенями циркуляции раствора.

2.Регенерацию насыщенного раствора в колоннах с колпачковыми тарелками нагреванием до температуры кипения при атмосферном или повышенном давлении.

Необходимое тепло подводится с острым или глухим паром , подаваемым в змеевики в нижней части колонны или в выносимые термосифонные кипятильники.

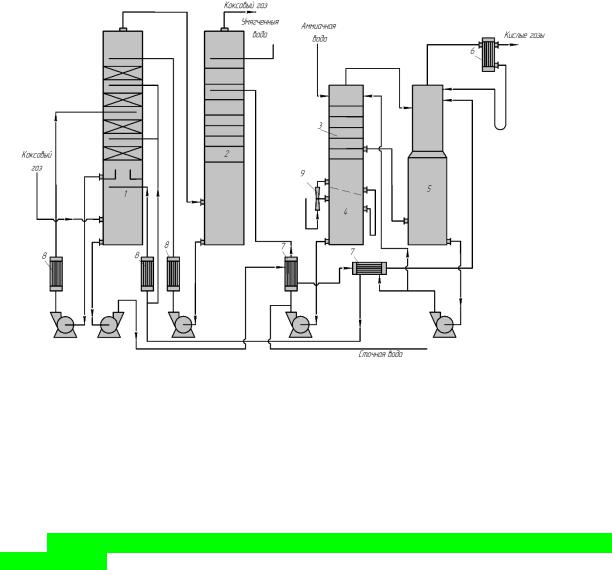

Схема фирмы «Штиль»с совместного извлечения аммиака и сероводорода из коксового газа с последующим сжиганием аммиака в печах для переработки кислых газов.

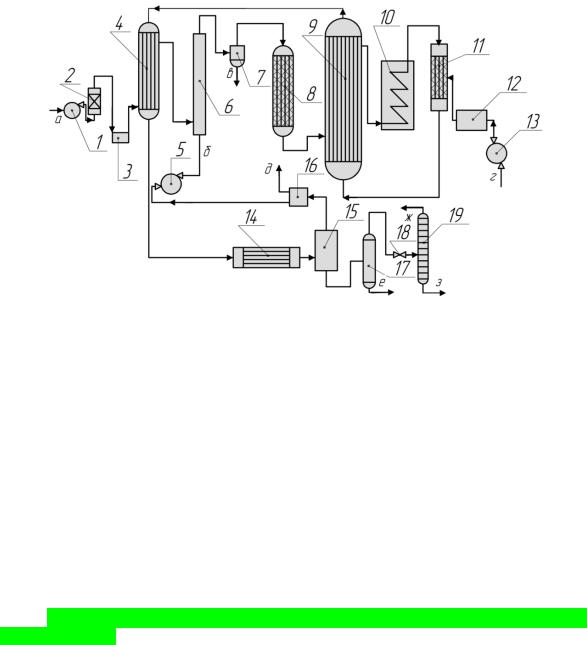

Поглотительный раствор после сероводородного абсорбера 1 подают насосом через теплообменники 7 в раскислитель 5, в котором кислые газы отдуваются вместе с аммиаком (избыточным) и после дефлегматора 6 передаются на переработку. Часть регенерированного раствора из раскислителя поступает в аммиачную колонну 3 для полной отдувки аммиака, а остальная часть - на промывку газа в сероводородный абсорбер, оборудованный форсунками в нижней полой части и несколькими ярусами насадки в верхней части. В аммиачном абсорбере 2 газ промывается умягченной водой. Образующаяся при этом аммиачная вода используется для орошения газа на выходе из сероводородного абсорбера1. Практически весь аммиак КГ проходит дважды через сероводородный абсорбер. Необходимый для работы аммиачной колонны 3 острый пар подается в ее нижнюю часть через эжектор 9, с помощью которого создается разрежение в эвапораторе 4, необходимое для полной отдувки аммиака из воды. Часть этой воды подается через теплообменник 7 в аммиачный абсорбер 2, а избыток отводится в систему очистки сточных вод

совместного извлечения аммиака и сероводорода из коксового газа методом фирмы «Штиль»:

1 и 2 - абсорберы: 1 - сероводородный, 2 - аммиачный; 3 - аммиачная колонна; 4 - сборникэвапоратор; 5 - раскислитель; 6 - конденсатор; 7 - теплообменники; 8 - холодильники; 9 - эжектор.

Особенностью этой схемы является вывод из раскислителя цианистого водорода благодаря повышению температуры отводимых паров, что одновременно улучшает отдувку и других кислых газов из раствора. Такая технология обеспечивает очистку газа от сероводорода с 8 до 0,5-0,7 г/м3. Однако количество сточных вод в результате применения острого пара и умягченной воды на стадии абсорбции аммиака увеличивается в 1,6-1,8 раза по сравнению с извлечением аммиака серной кислотой .

24) Основные этапы переработки сырого бензола. Предварительная ректификация сырого бензола

Нельзя получить из сырого бензола чистые продукты без предварительной очистки его от примесей. Т.к. даже незначительные примеси серы в бензоле и толуоле вызывают отравление катализатора, а смолистые вещества, образующиеся в результате полимеризации непредельных соединений, обволакивают поверхность катализатора, дезактивируют ее.

В промышленности для переработки сырого бензола используют два процесса:

1)предварительная стадия -очистки — выделение непредельных и сернистых соединений.

2)ректификации — разделение смеси вследствие разности температур кипения ее компонентов и получение товарных продуктов;

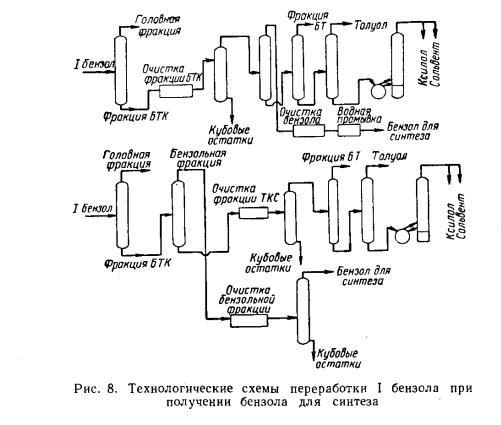

схема переработки сырого бензола с получением чистых продуктов включает следующие технологические операции:

•получение фракции БТК (бензольно-толуольно-ксилольной) путем выделения сероуголеродной фракции из первого бензола или предварительной ректификации сырого бензола (с отгоном до 180 °С);

•очистку фракции БТК;

•ректификацию очищенной фракции БТК.

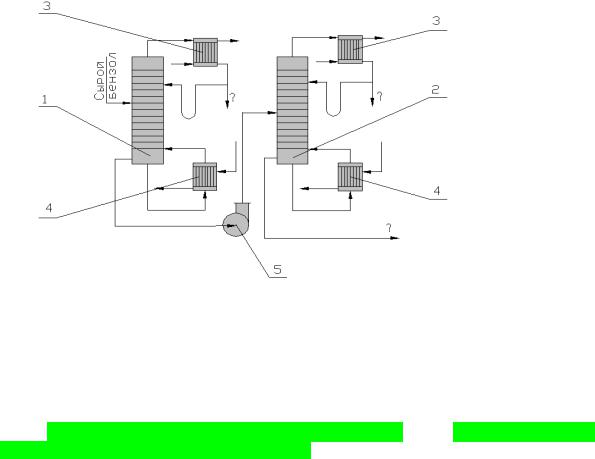

Предварительная ректификация сырого бензола быть реализован при

использовании двух последовательно расположенных ректификационных колонн. При этом первая колонна обеспечивает отделение от фракции БТК , бензоголовочной фракции, а вторая — освобождение БТК от высококипящих компонентов (150град), так называемого "тяжелого бензола". Последняя операция может осуществляться уже при окончательной ректификации, и поэтому можно в ряде случаев обойтись одной колонной.

Задачами предварительной ректификации являются:

•выделение головной фракции сырого бензола с суммарным содержанием в ней цикло- и дициклопентадиена не менее 15 %;

•содержание сероуглерода во фракции БТК, поступающей на гидроочистку, не более

0,05%;

•содержание сероуглерода во фракции БТК, поступающей на химическую очистку, не более 0,003%;

•исчерпывающее выделение инден-кумароновой фракции с содержанием в ней смолообразующих не менее 40 %.

Отделение головной фракции необходимо из-за способности циклопентадиена образовывать при химической обработке вязкие полимеры, загрязняющие аппаратуру и способствующие образованию отложений на катализаторах гидрогенизационной очистки. Сероуглерод не разрушается при сернокислотной очистке. Для отделения головной фракции используют достаточно эффективные ректификационные колонны (30—50 практических тарелок) и ведут ректификацию при флегмовых числах 40—60. Выход получаемой фракции 2,0—3,5%

предварительной ректификации сырого бензола

1- ректификационная колонна для отделения головной фракции от фракции БТКС; 2 – ректификационная колонна для разделения легкого и тяжелого бензола; 3 – дефлегматоры; 4 – подогреватели; 5 - насос

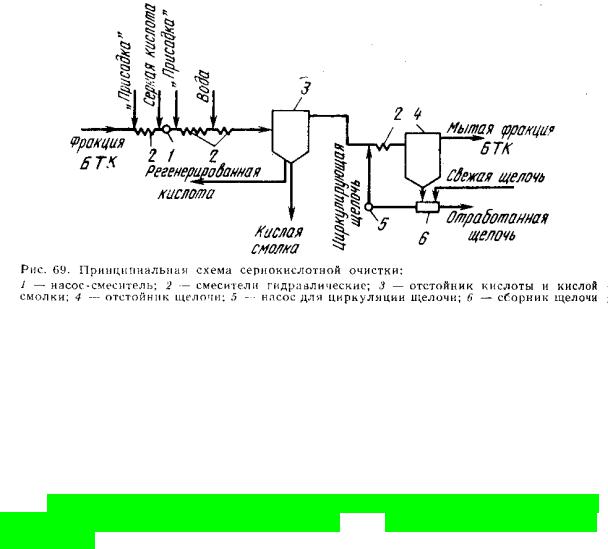

25) сущность сернокислотной очистки фракции бтк ниже 26) Технологическая

схема сернокислотной очистки фракции БТК

Имеет наибольшее распространение на КХП т.к.

•Установка имеет небольшие размеры

•Отработанную серную кислоту можно было использовать для производства сульфата аммония. Основана на реакции при взаимодействии бензольных углеводородов и примесей с 90-95

%-ной серной кислотой:

1. Полимеризация непредельных соединений. При этом сначала образуются димеры, затем тримеры, тетрамеры т.д.

Димеры и тримеры выкипают при температурах на 60—80 град выше, чем бензольные углеводороды, а поэтому легко отделяются от них при ректификации.

2. Получение продуктов высокой степени полимеризации нежелательно, так как они плохо растворимы в бензольных углеводородах, выпадают из раствора и загрязняют аппаратуру.

3.Тиофен может быть выделен из бензола путем селективного сульфирования В результате образуются термически устойчивые алкилтиофены, которые обладают

температурой кипения, на 60-70 град превышающей температуру кипения бензола.

Скорость алкилирования в 10-20 раз больше скорости сульфирования тиофена, поэтому большая часть тиофена алкилируется непредельными соединениями. Только после исчерпания последних в результате полимеризации и участия в реакции алкилирования тиофен начинает преимущественно расходоваться при сульфировании.

Преимущества алкилирования по сравнению с использованием сульфирования:

1.. Алкилирование — необратимый процесс (при температурах до 300 °С) в отличие от сульфирования. Образующаяся при сульфировании вода разбавляет кислоту, что дополнительно уменьшает скорость реакции При алкилировании концентрация кислоты стабильна.

2.При сульфировании кислота непосредственно расходуется в процессе, тогда как при алкилировании расход кислоты определяется только ее потерями с побочными продуктами и промывными водами, а поэтому заметно меньше.

3.Скорость алкилирования больше скорости сульфирования, что позволяет уменьшить размеры аппаратуры.

4. Использование при алкилировании менее концентрированной кислоты позволяет уменьшить глубину полимеризации непредельных соединений и опасность образования смолистых отложений в аппаратуре. Образующиеся при алкилировании стабильные вещества отделяются при ректификации и используются затем в составе топлив или растворителей. При сульфировании образуются сточные промывные воды, загрязненные сульфокислотами.

Можно проводить чистку узких фракций или в целом фракцию БТК.

Отдельная чистка усложняет работу отделения и не обеспечивает полной очистки, что приводит к большому расходу серной кислоты.

Однако даже при очистке фракции БТК непредельных соединений часто не хватает для полного связывания тиофена. Поэтому на большинстве заводов в БТК добавляют дополнительно непредельные соединения ("присадку"), пипериленовую фракцию. -побочный продукт производства мономеров для синтетического каучука При такой промывке бензол получается высшей степени очистки.

При сернокислотной очистке протекают нежелательные побочные процессы: сульфирование и алкилирование бензола и в его гомологов, что приводит к потерям бензольных углеводородов.

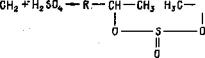

Часть непредельных соединений, реагируя с серной кислотой, образует так называемые "средние эфиры"

2RСН=

Эти вещества растворяются в бензольных углеводородах, но при нагревании до 100-150 °С на стадии окончательной ректификации разрушаются, образуя коксообразный углеродистый осадок и диоксид серы. Это приводит к коррозии конденсационной аппаратуры и образованию отложений в подогревателях колонн. Поэтому эти побочные продукты необходимо отделять на стадии предварительной ректификации. Температура очистки 40—45°С, (при высоких температурах увеличиваются потери бензола в результате испарения.)

Сернокислотная очистка

Типовая установка сернокислотной очистки включает последовательно 1.добавление в БТК присадки 2.смешение сырья с серной кислотой,

3.добавление воды, чтобы разбавить кислоту и прекратить реакцию, 4.отстой и отделение регенерированной серной кислоты, а также кислой смолки от очи-

щенного продукта, 5.нейтрализацию очищенной фракции раствором щелочи,

6.отстаивание щелочного раствора.

7.Унесенные механически в кислую смолку и регенерированную серную кислоту бензольные углеводороды принято извлекать отпаркой острым паром.

К БТК добавляют присадку (непредельные соединения), происходит перемешивание, добавляем серную кислоту затем опять присадку, далее добавляем воду , чтобы прекратить реакцию алкилирования, образовались тяжелые сернистые соединения, которые тяжелее чем бенз УВ. В отстойнике сверху отстаиваются легкие бенз УВ, а отработанная серная кислота снизу. Кислая смолка удаляется, регенерированная кислота идет на регенерацию и возвращается в цикл(либо в сульфатное отд). Бенз УВ смешиваются с щелочью, чтобы ушли остатки кислоты. Обработку фракции БТК серной кислотой осуществляют в прямоточных схемах в аппаратах идеального смешения и идеального вытеснения, обеспечивая интенсивное перемешивание, необходимое из-за значительной разности плотностей между кислотой и бензольными углеводородами. Для перемешивания применяют аппараты с механическими мешалками и гидравлические смесители.

Расход серной кислоты 4—7% в расчете на очищаемое сырье; расход "присадки" около 0,4—0,7%.

Выход очищенных бензольных углеводородов 91-93% от исходного продукта (отгон до

180 °С).

Недостатки сернокислотного метода очистки сырого бензола: 1.значительный расход серной кислоты, 2. жесткие требования к предварительной ректификации,

3.образование отработанной серной кислоты и кислой смолки, большие потери бензольных углеводородов

27) Теоретические основы каталитической гидроочистки фракции БТК. Химизм процесса. Методы каталитической гидроочистки. Ниже 40)технология каталитической гидроочистки

Вкачестве сырья для гидроочистки преимущественно используют фракцию 70-150 °С, хотя, в принципе, можно было бы очищать и непосредственно "сырой бензол".

Вкачестве гидрирующего агента используют либо чистый водород, либо коксовый газ , содержание водорода в котором составляет 57-60% .

Суть: Каталитическая обработка бензолъных углеводородов водородом при повышенных давлениях и температурах приводит к гидрированию олефинов и диолефинов и гидрогенолизу сернистых соединений:

Внезначительной степени протекают реакции гидрирования ароматических углеводородов

иих уплотнения, а также полимеризации непредельных соединений, приводящие к отложению кокса на катализаторе.

Процесс каталитической гидроочистки состоит из четырех стадий:

1.подогрев и испарение сырья (процесс осуществляется в газовой фазе над катализатором, поэтому необходимо полностью перевести очищаемые продукты в парообразное состояние и отделить их от неиспаряемого остатка)

2.каталитическая гидроочистка (смесь паров фракций и газа под давлением, температуры и катализатора подвергается реакциям :гидрообессеривания, гидрирования насыщенных соединений, гидрирования ароматических углеводородов, гидрокрекинг насыщенных углеводородов, деметилирование гомологов бензола) В качестве катализатора применяют сульфиды или оксиды молибдена, кобальта, вольфрама, никеля, ванадия Чаще используют алюмокобальтомолибденовый катализатор.)

Химизм процесса: С6Н5-СН=СН2 +Н2 →С6Н5- С2Н5

CS2+4H2 →2H2S+CH4.

С4Н4S + 4Н2= H2S +C4H10

CH3CN + 3Н2 = C2H6 + NH3

C5H5N + 5Н2= C5H12+ NH3 6C6H5OH + 3Н2=5C6H6+6H2O C6H5CH3 + Н2 = C6H6+CH4

3.отделение газа и подготовка полученного рафината

4.ректификация рафината с получением конечных продуктов.

Методы гидрогенизации делят на

•низкотемпературное гидрированиегидроочистка( 350-380)

•среднетемпературный гидрокрекинг (450-530)

•высокотемпературный гидрокрекинг (530-650)

•каталитическое и термическое гидродеалкилирование

Полное гидрирование непредельных соединений достигается при объемной скорости в 1,5 выше скорости гидрирования тиофена и температурах ниже 360 °С (давление 4МПа), для тиофена при 360-380 °С. Но при снижении объемной скорости начинается гидрирование бензола и толуола и накопление в продуктах гидрирования циклогексана и метилциклогексана.

Чтобы устранить накопление циклических продуктов применяют гидроочистку с гидрокрекингом насыщенных соединений.(высокотепературная очистка)

Процесс проводят при температуре до 550 °С и даже до 580-620 °С, объемной нагрузкой катализатора (0,5 ч-1).

При применении алюмохромовых катализаторов, под давлением 6,4 МПа и при 580—640 °с. увеличивается выход бензола в результате каталитического дигидроалкилирования гомологов бензола по реакции СбН5СН3+Н2=СбН6+СН4.

Этот экологически чистый процесс позволяет с выходом 98% от потенциальных ресурсов приготовлять высококачественный бензол.

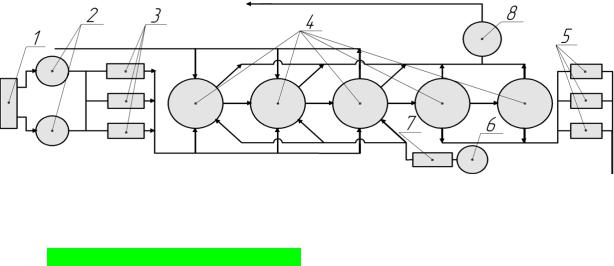

Схема среднетемпературной очистки:

Сырой бензол или фракция БТК насосом 1 прокачивается через фильтр 2, а затем насосом высокого давления 3 через теплообменники 4 при 200 -230 °С поступает в шестиступенчатый полимеризатор-испаритель б, сюда же подается циркуляционный газ. В токе этого газа испаряется основная масса сырья, в сепараторе 7 от нее отделяется, небольшое количество смолистых веществ. Далее в форкантактном аппарате 8 в присутствии алюмомолибденовокобальтого катализатора протекают процессы насыщения нестабильных непредельных соединений (стирола, индена и др.) в устойчивые насыщенные соединения, гидрогенолиз сероуглерода с образованием метана и сероводорода.( для освобождения сырья от вызывающих закоксовывание катализатора непредельных соединений (при объемной скорости подачи сырья 1,25—1,75ч-1) и за счет протекания экзотермических реакций температура поднимается до 230—250 °С). Парогазовая смесь после этого аппарата проходит теплообменник 9, трубчатый подогреватель 10, нагревается

до 380 °С и поступает в контактный аппарат 11, куда подают также компрессором 12 свежий водород или коксовый газ, которые предварительно очищаются в блоке очистки 13. Выходящая из контактного аппарата парогазовая смесь проходит теплообменники 9 и 4, холодильник 14 и газовый сепаратор 15. Газы из сепаратора очищаются от сероводорода в блоке аппаратов 16 и частично возвращаются в цикл с помощью компрессора 5, а частично — после очистки выводятся из системы и направляются на сжигание.

Из

сепаратора высокого давления жидкий продукт поступает в сепаратор-отстойник 17, где освобождается от воды, затем в аппарате 18 снимается избыточное давление, в стабилизационной колонне 19 выделяются растворенные газы и сероводород. Стабилизированный продукт направляется на окончательную ректификацию.

схема установки гидрогенизационной очистки "сырого бензола": 1 — насос; 2 — фильтр; 3

—насос высокого давления; 4, 9 — теплообменники; 5 — циркуляционный компрессор; б — термический полимеризатор; 7 — сепаратор; 8 — форконтактный реактор; 10 — трубчатый подогреватель; 11 — контактный аппарат, 12 — компрессор; 13 — блок очистки гидрирующего агента; 14 — холодильник; 15 — газовый сепаратор; 16 — блок очистки циркуляционного газа; 17

—отстойник; 18 — дроссель; 19 — стабилизационная колонна; а — сырой бензол или фракция БТК; б. — циркуляционный газ; в — смолистые вещества (пек); г — свежий водород или коксовый газ; д — избыточный газ на сжигание; е — вода; ж — газы стабилизации на сжигание; з

—очищенные бензольные углеводороды на окончательную ректификацию

28)Окончательная ректификация бензольных углеводородов после различных методов очистки

Окончательная ректификация продуктов сернокислотной очистки. Состав фракции БТК после кислотной очистки: 74-76 бензол; 11—13 толуол; 2,0-2,5 ксилолы;2,0—2,5 триметилбензолы (сольвенты); 3—4 низкокипящие "полимеры" (продукты алкилирования тиофена и гомологов бензола, а также димеры и тримеры, полученные при полимеризации непредельных соединений.) 4—6 высококипящие "полимеры".(продукты более глубокой полимеризации.)

Высококипящие продукты увеличивают температуру кипения в нижней части ректификационных колонн, вязкость донных продуктов. Они способны образовывать смолистые вещества, отлагающиеся на тарелках колонн и в подогревателях и приводящие к необходимости часто очищать эти аппараты.

Содержание высококипящих "полимеров" в донных продуктах различных колонн составляет, %: бензольная — 20; толуольная — 40; ксилольная — 46.

Очищают продукты сернокислотной очистки от высококипящих полимеров в начале процесса в отпарной колонне, где они удаляются в виде кубовых остатков. Перед этим фракция

нагревается в подогревателе до 100—105 °С. Бензольные углеводороды удаляются в колонне под действием пара, поступающего из куба-подогревателя. В нижней части колонны поддерживается температура 130—135 °С.

После отпарки мытая фракция БТК отстаивается от воды и поступает в агрегаты непрерывного действия для отбора чистого бензола и толуола. (Поскольку на долю бензола и толуола приходится 86-89 % массы продукта). Остальные продукты, ресурсы которых невелики (ксилолы и сольвенты), могут выделяться и по периодической схеме.

Схема непрерывного отбора чистых бензола и толуола осуществляется по двум вариантам:

1.с отбором промежуточной фракции бензол-толуол (БТ) 2.без отбора.

1-я схема обеспечивает получение бензола и толуола высокого качества. Установка оборудована тремя ректификационными колоннами. Бензольная и толуольная колонны имеют по 35 тарелок, а промежуточная колонна 30 тарелок. Все агрегаты оборудованы сепараторами для отделения рефлюкса от воды. Установка холодильников и промежуточных хранилищ между колоннами позволяет регулировать производительность агрегатов в желаемых пределах.

Отбор чистого бензола и промежуточной фракции БТ осуществляется с помощью глухого пара, подаваемого в подогреватели. Отбор чистого толуола осуществляется с добавкой острого пара. Отбор промежуточной фракции (БТ) бензол — толуол стабилизирует процесс и обеспечивает необходимое и постоянное качество чистых продуктов. Несконденсировавшиеся пары и газы после конденсаторов выводятся в ловушки.

Остаток после толуольной колонны — фракция ксилол — сольвенты (КС) подвергается ректификации на ксилол и сольвенты в агрегате периодического или полунепрерывного действия. Агрегат полунепрерывного действия состоит из головной колонны, приколонка и куба.

После каталитической гидроочистки 3 основные схемы:

•Последовательный отбор легкокипящего компонента в виде дистиллята. При этом все продукты, кроме конечного сольвента, отбираются в паровой фазе.

•характеризуется отбором всех чистых продуктов в жидком виде в качестве донного продукта второй, четвертой и шестой колонн. На первой, третьей и пятой колоннах отбирается в паровую фазу бинарные смеси, в которых чистый продукт является вышекипящим компонентов.

•осуществляется на трех агрегатах, каждый из которых включает в себя основную и боковую (вспомогательную колонну). Рафинат поступает в основную колонну первого ректификационного агрегата. С одной из тарелок этой колонны рафинат, уже не содержащий компонентов, кипящих выше, чем бензол, отводится на верхнюю тарелку боковой колонны. В этой колонне из бензола удаляются легкокипящие примеси, а сам бензол в жидком виде выводится из нижней части вспомогательной колонны. Головная фракция в паровой фазе выводится сверху основной колонны. Остальные агрегаты работают аналогично.

29) Образование смолы при коксовании, состав и свойства смолы

Каменноугольнная смола - черная, маслянистая, вязкая жидкость, обладающая запахом нафталина. Плотность смолы 1120— 1220 кг/м3. Образуется смола при пирогенетическом разложении первичной смолы в процессе коксования. Главными компонентами смолы являются углеводороды ароматического ряда и гетероциклические, серу-, кислород- и азотсодержащие соединения. По химическим свойствам все соединения смолы делят на три группы: нейтральные, кислые и основные.

Нейтральные соединения в основном производными одноядерных углеводородов, двухядерными и многоядерными углеводородами и их производными (нафталин С10Н8, антрацен С14Н10, хризен C18H12.) Спутниками ароматических углеводородов являются многоядерные гетероциклические соединения — индол, карбазол, бензокарбазол и др.

Из непредельных соединений в смоле содержатся стирол, инден, кумарол и их производные.

Серуосодержащие соединения в смоле представлены тиофеном C4H4S, тионафтеном C8H6S (с температурой кипения 219,5 °С) и их метилированными производными и др. Их основная масса находится в поглотительной, нафталиновой и антраценовой фракциях и является вредной примесью. Выделить сернистые соединения из смолы при ее разгонке нельзя из-за близости температур кипения углеводородов и серосодержащих соединений, поэтому выделяют их химической очисткой или другими методами. Наиболее трудноудаляемым соединением является тионафтен.

Общее содержание нейтральных соединений в смоле достигает 42—43 %. Наиболее ценными из них являются нафталин и антрацен, которые выделяются из смолы в виде фракций — нафталиновой и антраценовых.

Кислая часть смолы соединения, содержащие кислород в боковой цепи: фенол С8Н5ОН, крезолы С6Н4СН3ОН, ксиленолы С6Н3(СН3)2ОН и многоядерные фенолы, общее содержание которых достигает 1,2—2,0 %. Наибольшую ценность представляют фенол и о-, п-, м-крезолы. Основная часть этих соединений выделяется из смолы в виде фенольной фракции, остальная часть распределяется по другим фракциям. Фенолы из фракций выделяются обработкой их раствором щелочи с получением фенолятов.

Основными свойствами обладают азотсодержащие соединения смолы — пиридин (C5H6N), хинолин (С5Н7N) и их производные, а также высококипящие основания. Общее содержание оснований в смоле достигает 0,8—1,2 %. При фракционировании смолы они распределяются по фракциям в зависимости от температуры кипения.

Выделение оснований из фракций и масел осуществляется при обработке их серной кислотой.

Качество смолы характеризуется плотностью, выходом фракций, содержанием фенолов, нафталина, а также содержанием веществ, нерастворимых в толуоле, влажностью.

Повышение плотности смолы свидетельствует о повышении содержания в смоле веществ нерастворимых в толуоле и ксилоле, тем меньше выход масел и фенолов при ее переработке.

Переработка каменноугольной смолы включает следующие стадии: подготовка смолы к переработке; окончательное обезвоживание; ректификация (или дистилляция) с получением фракций; переработка фракций; химическая очистка фракций и масел от фенолов и пиридиновых оснований; обработка среднетемпературного пека; получение высокотемпературного пека и его коксование; получение очищенного нафталина, антрацена и др. продуктов.

30) Подготовка смолы к переработке

склад смолы коксохимического завода:

1- сливной резервуар; 2 – подземные хранилища; 3.5,7 – насосы; 4 – наземные хранилища; 6 – хранилище нафталинсодержащих масел; 8 - сборник надсмольной воды

В смолоперерабатывающие цехи смола поступает с содержанием влаги до 4 % и золы до 0,1 %. Перед ректификацией ее необходимо очистки от воды, золы и растворенных в ней солей.

Подготовка смолы включает следующие технологические операции:

1.прием и хранение смолы

Принимается и хранится каменноугольная смола в смолоперерабатывающем цехе на складе. Здесь же обеспечивается постоянство состава, частичное обезвоживание, обессоливание и обеззоливание смолы.

Пребывающие смола и сольвент-нафта разгружаются из цистерн в подземные хранилища В зимнее время смолу цистерны разогревают паром (острым или глухим) Смола из подземных хранилищ перекачивается в наземные. Туда же через специальные хранилища подаются нафталинсодержащие масла из отделения кристаллизации или со склада масел Смола из цеха улавливания своего завода поступает на склад по трубопроводу в одно из первых по ходу потока наземных хранилищ

Наземные хранилища склада смолы представляют собой отдельные резервуары емкостью до 3000 м3, оборудованные нижними подогревателями для подогрева смолы до 70—80 °С. В верхней части резервуаров предусмотрен коллектор для периодического спуска самотеком отстоявшейся надсмольной воды. Уровень жидкости в резервуарах контролируется' уровнемерами. Наружные стенки резервуаров теплоизолированны.

Для правильной подготовки смолы на складе устанавливают не менее четырех резервуаров, расположенных в каскадном порядке.

2. усреднение по составу

Показателем однородности смолы является содержание в ней нафталина, оно не должно изменяться больше чем на 1 %, т.к. это повлечет колебания в качестве фракций.

Постоянство качества смолы достигается ее усреднением в хранилищах, возвратом в нее нафталинсодержащих масел (солвент-нафты, прессовых оттеков). Для усреднения необходимо наличие на складе запаса смолы не менее 10-суточной производительности при переработке смолы своего завода и 15-суточной при переработке смолы других заводов.

3. обезвоживание и обессоливание