dop_otvety_k_ekz (1)

.pdf

Так как температура кипения солярового масла более высокая, его потери при улавливании и отгонке сырого бензола меньше, чем потери каменноугольного масла. Отгон сырого бензола до 180 °С больше, чем при улавливании каменноугольным маслом.

Соляровое масло обладает меньшей поглотительной способностью по сравнению с каменноугольным. для обеспечения одинаковой степени улавливания сырого бензола при работе с соляровым маслом его необходимо иметь в обороте в 1,32 раза больше, чем каменноугольного. Учитывая, однако, большую стойкость солярового поглотительного масла по сравнению с каменноугольным, а также то, что в процессе работы оно почти не изменяет своей поглотительной способности, указанная выше разница количества масла в обороте практически несколько ниже.

Соляровое масло в противоположность каменноугольному не изменяет в процессе работы вязкости и молекулярной массы. Следовательно, поглотительная способность его почти не изменяется и отличается высокой стабильностью. Однако и при работе на соляровом масле также образуются полимеры, которые выпадают, образуя так называемый шлам. Последний оседает на скрубберной насадке, увеличивая сопротивление газовому потоку, и в теплообменной и дистилляционной аппаратуре, приводит к серьезному нарушению технологического режима и понижению ее эффективности.

Наличие шлама в масле способствует образованию с водой весьма стойкой эмульсии следующего состава: 50-70% воды, 20-25% масла и 15-20% твердых частиц (шлама).

Для разрушения которой требуются специальные аппараты деэмульсаторы, где происходит нагрев эмульсии до 70-80°С и отстаивание.

Основными причинами, вызывающими образование шлама в соляровом масле и загустевания каменноугольного масла, являются:

а) наличие в коксовом газе смоляного тумана, т. е. несконденсировавшихся легкокипящих частей смолы, которые растворяются в масле;

б) содержание в газе сероводорода и кислорода, что способствует полимеризации непредельных соединений, находящихся в масле в результате поглощения их из газа;

в) наличие в газе аммиака, который, растворяясь в масле, способствует поглощению сероводорода и образованию сульфидов и элементарной серы, ускоряющих процесс полимеризации;

г) повторяемое многократное подогревание масла до температур, при которых происходит полимеризация непредельных соединений, находящихся в самом масле и поглощенных из газа.

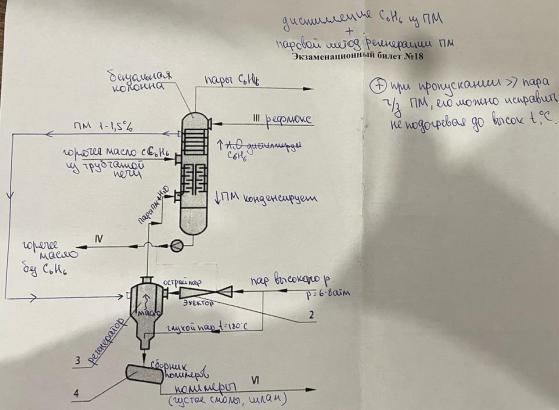

18) Регенерация поглотительного масла. Технологическая схема

Для снижения влияния недостатков масла его (восстановливают). На регенерацию непрерывно отводится около 1 % масла, находящегося в обороте Способы:

1.паровой (с бензолом)

Осуществляется в паровом регенераторе путем подогрева масла глухим паром до 170—175 °С с последующей отгонкой масла от полимеров большим количеством острого пара.

Принципиальная схема процесса паровой регенерации масла

С одной из верхних тарелок бензольной колонны непрерывно отводится в регенератор 1- 1,5% циркулирующего в бензольной аппаратуре масла. В нижней части парового регенератора масла расположена трубчатка, в которую подводится пар, подогревающий масло до 170-190°С.

Давление пара должно составлять 6-8 атм. В регенератор подается острый пар, который барботирует через масло и испаряет его. Пары масла и водяные пары из регенератора поступают в нижнюю часть бензольной дистилляционной колонны, где масло конденсируется, а водяные пары дистиллируют бензол. Таким образом, метод основан на том принципе, что при пропуске больших количеств пара через масло его можно испарить, не подогревая до очень высоких температур, т.е. ограничиться паровым подогревом. Густые смолистые соединения каменноугольного масла или шлам, содержащийся в соляровом масле, паром не увлекаются, а постепенно скапливаются в нижней конусной части аппарата, откуда выдаются в специальный приемник. При такой схеме с помощью острого пара, подаваемого в регенератор, производятся регенерация масла в регенераторе и дистилляция бензола из масла в бензольной колонне.

Устройство разработанного Гипрококсом в трубчатой печи (без бензола). (Более эффективный)

Осуществляется путем подогрева поглотительного масла в трубчатой печи до 300—310 °С. Высокая температура ускоряет полимеризацию ненасыщенных соединений и переводит потенциальные смолы в фактические. При этом температура нагрева масла выше максимальной температуры подогрева масла при дистилляции бензола это позволяет предупредить забивание аппаратуры.

Для разделения компонентов масла и полимеров установлена ректификационная тарельчатая колонна, орошаемая подогретым маслом.

Технологическая схема установки регенерации каменноугольного поглотительного масла. Регенерируемое масло после выделения сырого бензола насосом 1 прокачивается через

конвекционную и радиантную секции трубчатой печи 2 и с температурой 300—310 °С направляется в ректификационную колонну 3, куда вводится также перегретый водяной пар. Под действием острого пара большая часть масла переходит в парообразное состояние. На верхнюю тарелку подается орошение и происходит ректификация паров с выделением полимеров. Последние стекают в нижнюю часть колонны и через гидрозатвор 8 выводятся в сборник полимеров 9. Пары масла и воды из верхней части ректификационной колонны отводятся в конденсатор 4 и холодильник 5, охлаждаемые в противоточном направлении технической водой. В сепараторе 6 масло отстаивается от воды и возвращается в цикл улавливания. Часть масла рефлюксным насосом 7 прокачивается через расположенный в трубчатой печи нагревательный экран и в подогретом виде подается в качестве орошения на верхнюю тарелку ректификационной колонны, Через воздушники конденсатора 5 и сепаратора 6 непрерывно выводятся из оборотного масла соединения, вызывающие коррозию аппаратуры (H2S, HCN и др.).

Выход регенерированного масла 80—90 % от исходного масла;

19) Улавливание бензольных углеводородов в скрубберах. Факторы, обуславливающие улавливание бензольных углеводородов.

Основной задачей скрубберного отделения является обеспечение высокой степени выделения бензольных углеводородов из газа. Потери бензольных углеводородов в газе после скрубберов не должны превышать 1,8—2,0 г/м3 газа в зимний период и летом до 3,0 г/м3.

Полнота улавливания бензольных углеводородов связаны с рядом факторов: 1.Содержанием бензольных углеводородов в коксовом газе.

С повышением концентрации бензольных углеводородов в газе возрастает их парциальное давление и движущая сила процесса абсорбции. При этом увеличивается содержание бензольных углеводородов в поглотительном масле в состоянии равновесия. При концентрации бензольных углеводородов 35—36 г/м3 (~1 % объемн.) равновесная концентрация их в масле не более 2,5—3 % (объемн.) (при обычных условиях).

При сжатии газа содержание в нем бензольных углеводородов возрастает пропорционально давлению, что увеличивает скорость абсорбции и концентрацию бензола в

масле. Следовательно, повышение давления является одним из методов интенсификации процесса улавливания.

2. Температура улавливания. При повышении температуры улавливания давление паров бензола над маслом растет, движущая сила абсорбции поэтому уменьшается, а равновесная концентрация бензола в газе после скрубберов увеличивается. В результате насыщение поглотительного масла бензолом снижается, а потери с обратным газом возрастают.

Улавливание бензола следует проводить при невысоких температурах 25-30град, так как при этом уменьшаются потери, и растет скорость процесса. Однако, при температуре ниже 10-15 0С вязкость поглотительного масла сильно увеличивается, что затрудняет подачу его на скруббер и равномерное распределение и стекание по насадке. При охлаждении масла ниже 10°С

становится возможным выпадение осадков.

Температура газа обязательно должна быть несколько ниже температуры масла. В скрубберах происходит уравнивание температур – температура газа повышается, а масла понижается. Для того чтобы не происходила конденсация водяных паров из газа и обводнение поглотительного масла температура масла выше температуры поступающего в скрубберы масла, примерно на на 2—3 °С в летнее время и на 5—8 °С в зимний период.

С повышением температуры улавливания насыщение поглотительного масла бензолом снижается, а потери их с газом увеличиваются.

3.Концентрацией бензольных углеводородов в поступающем поглотительном масле.

Чем выше концентрация бензола в поглотительном масле, тем больше упругость его паров над маслом и, следовательно, равновесная концентрация в газе. Поэтому скорость аб-

сорбции уменьшается, а потери с обратным газом увеличиваются.

Содержание бензольных углеводородов в масле, поступающем на улавливание, должно быть не выше 0,2 % для солярового и 0,3—0,4 % (объемн.) для каменноугольного.

( Ниже так же не желательно т.к. потребуется увеличить расход пара на десорбцию бензольных углеводородов из масла, при этом увеличится выход сольвент-нафты и потери масла.)

увеличив количество масла, можно уменьшить содержание бензола в нем и, следовательно, улучшить улавливание. Однако это связано с увеличением расхода пара при отгоне бензола из масла и воды при его охлаждении. Обычно расход масла в среднем в полтора раза больше теоретического минимума и составляет 1,5 - 1,6 л/м3 газа для каменноугольного масла и 2-2,1 л/м3 газа для солярового.

Чем ниже содержание бензола в масле, тем при более высокой температуре возможно проведение процесса при сохранении одних и тех же потерь с обратным газом. Поэтому, если невозможно снизить температуру улавливания, то необходимо, во избежание больших потерь бензола с газом, улучшать отгон его из масла.

4.Молекулярной массы поглотителя. С ее возрастанием уменьшается поглотительная способность масла.

Чем больше молекулярный вес масла, тем больше молярная концентрация бензола и тем хуже проходит улавливание. Увеличение молекулярного веса масла приводит к ухудшению его поглотительной способности. Соляровое поглотительное масло обладает большим молекулярным весом, чем каменноугольное (соответственно 230 и 170); чтобы молярные концентрации бензола в них были одинаковы, весовые концентрации их должны быть различны. Весовая концентрация бензола в соляровом масле всегда меньше, чем в каменноугольном. Это достигается увеличением количества масла, находящегося в обороте.

В производственных условиях расход масла на улавливание бензола составляет 1,5—1,6 л/м3 газа для каменноугольного и 2,0—2,1 л/м3 газа для солярового масла. В расчете на 1 т шихты каменноугольного - 0,5 м3, солярового 0,65 м3.

5.Поверхности орошения.

А. Поверхность насадки должна быть чистой, чтобы газ и масло равномерно распределялись по сечению скруббера.

Б. Между газом и маслом должен соблюдаться противоток,

( газ с большим содержанием бензола встречается с маслом, имеющим также повышенную концентрацию бензола. В верхней части скруббера наоборот -газ содержит мало бензола, он орошается свежим маслом, имеющим большую поглотительную способность

В. скорость газа через живое сечение насадки скруббера должна быть ниже критической

6. Типа насадки.

Характеристики процесса абсорбции бензольных углеводородов в скрубберах с различными типами насадки

Тип насадки |

Коэфф абсорбции |

Скорость газа м/с |

Потери напора, кПа/м |

|

|

|

|

Деревянная |

5,74 |

2,7 |

2,6 |

|

|

|

|

металлическая |

11,63 |

4 |

1,4 |

|

|

|

|

При эксплуатации скрубберов необходимо учитывать, что металлическая насадка в значительно большей степени подвержена забиванию, чем деревянная хордовая. Поэтому для скрубберов с металлической насадкой коксовый газ должен тщательно очищаться от смоляного тумана в электрофильтрах, а масло должно непрерывно подвергаться регенерации для выделения осадков.

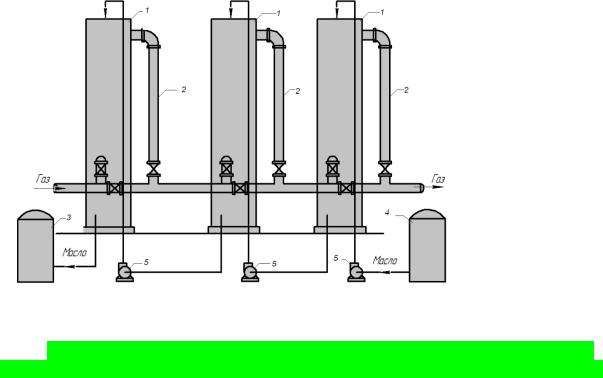

Технологическая схема улавливания бензола предусматривает установку на линии газового потока от одного до трех скрубберов, в которых полностью соблюден принцип противотока газа и поглотителя (Масло подводится сверху, газ снизу навстречу) причем размеры скрубберов, тип и поверхность насадки в них зависят от количеством газа.

Если схемой предусмотрено последовательное соединение скрубберов, то в случае необходимости возможно исключить из работы 1 или 2 скруббера не нарушая работы всей установки для этого газовая и масляная коммуникации оборудованы задвижками

улавливания сырого бензола поглотительным маслом:

1- скруббера; 2 – газопровод; 3 – сборник масла «бензоне»; 4 – сборник масла «дебензоне»; 5 - насосы

20) Выделение бензольных углеводородов из поглотительного масла. Факторы,

определяющие процесс десорбции. Способы выделения, их преимущества и недостатки

Бензольные углеводороды из насыщенного поглотительного масла выделяются в дистилляционных колоннах тарельчатого типа.

Выделение бензольных, углеводородов из такой смеси основано на различных температурах кипения компонентов.

Сырой бензол при нормальном давлении выкипает до 180 °С, а каменноугольное поглотительное масло начинает кипеть при 230 °С, соляровое при 265 °С.

Содержание бензольных углеводородов в насыщенном масле очень мало и составляет всего 2-3 % (объемн.). Следовательно, каменноугольное масло является основным компонентом в смеси. Полное выделение бензола из масла возможно только при 250-300°С.

Условия для десорбции сырого бензола:

1.Чтобы масло не слишком перегревалось, а сырой бензол отгонялся полно, дистилляцию ведут с острым паром. Это снижает температуру кипения сырого бензола Дистилляцию ведут при подогреве каменноугольного масла до 130—145 °С и солярового до 125—135 °С. Практически расход пара на 1т сырого бензола составляет 4,5-5,0 м3 при паровом нагреве масла перед дистилляцией и 1,6м3 - при огневом подогреве .

2.Давление в колонне должно поддерживаться в пределах 30—50 кПа (0,3—0,5 ат). Повышение давления в колонне снизит переход бензольных углеводородов из жидкой фазы в паровую.

3.Для выделения бензольных углеводородов необходимо большое количество тепла (на подогрев насыщенного поглотительного масла до температуры выделения бензола и на дистилляцию с острым паром.)

Расходы на тепло снижают за счет предварительного подогрева насыщенного масла теплом выходящих из колонны паров бензольных углеводородов и теплом обезбензоленного масла.

Общим недостатком этих схем является большой расход пара, большой объем теплообменной аппаратуры и расхода охлаждающей воды, образование значительных количеств сточных вод, содержащих бензольные углеводороды, цианиды и тиоцианат аммония.

Применение трубчатой печи для подогрева насыщенного масла перед дистилляцией позволяет:

1) резко сократить расход пара на подогрев 1 кг сырого бензола до 180 °С;

2)увеличить степень отгонки сырого бензола из масла, что при применении парового подогрева сопряжено с резким возрастанием расхода пара;

3)уменьшить объемы десорбционной и конденсационной аппаратуры в связи с сокращением объема паров и этим снизить, расход металла на ее изготовление;

4)уменьшить расход воды, потребляемой для конденсации в основном водяных паров и охлаждения водного конденсата.

Для интенсификации десорбции бензольных углеводородов на некоторых заводах применяется колонна с провальными тарелками. В трубчатых печах предусматривается нагрев поглотительного масла для дистилляции и для регенерации.

Обезбензоленное масло и пары сырого бензола охлаждают в аппаратах воздушного охлаждения.

21) Технологическая схема выделения бензольных углеводородов из поглотительного масла

Перед десорбцией сырого бензола поглотительное масло подогревается либо глухим паром (0,5-0,6 МПа) до 135-140°С либо в трубчатой печи до 180 °С.

Нагрев в трубчатой печи позволяет уменьшить расход острого пара с 2-3 до 0,8-1,0 т на 1 т бензольных углеводородов.

Технологическая схема с нагревом поглотительного масла в трубчатой печи. Насыщенное бензольными углеводородами поглотительное масло из бензольного

скруббера центробежным насосом 1 передается на десорбцию. Масло проходит через паромасляный теплообменник (дефлегматор) 2, в котором нагревается отходящими из колонны 8 парами сырого бензола до 50-60°С. Насыщенное масло поступает в трубное пространство нижних трубчаток, а пары из колонны проходят в межтрубном пространстве снизу вверх. Верхняя трубчатка дефлегматора охлаждается технической водой. Из дефлегматора насыщенное масло проходит масляный теплообменник 3, где нагревается стекающим из колонны обезбензоленным маслом до 135-140°С и поступает в трубчатую печь 5. В трубчатой печи масло нагревается до 180 °С, при этом образуется двухфазная система из жидких продуктов и парообразных, поступающих на питательную тарелку дистилляционной колонны 8. Где происходит разделение масла и сырого бензола. Сверху колонны в парах соотношение бензольных углеводородов и низкокипящих фракций масла равно 1/1 -1/2. Пары бензольных углеводородов, воды и масла из дистилляционной колонны поступают в дефлегматор 2. Дефлегматор выполняет функции

укрепляющей секции колонны. Здесь происходит конденсация большей части масла ( на выходе из дефлегматора отношение в парах бензол/масло 9/1). Конденсат( флегма) возвращается в безольную колонну через сепаратор 6, где отделяется от воды.

На стадии отгонки бензола от масла или переработки флегмы из абсорбента может быть выделен накапливающийся в масле нафталин. Часть флегмы или масло с верхних тарелок дистилляционной колонны в этом случае поступает в нафталиновую колонну 10, где острым паром отгоняется в легкокипящие погоны, а остаток - нафталиновая фракция - подается в сборник смолы.

Для восстановления поглотительных свойств масло, находящееся в обороте, непрерывно подвергают регенерации. С этой целью небольшая часть масла (около 1,0 %) с одной из верхних тарелок дистилляционной колонны 2 или из трубопровода для насыщенного бензолом масла (перед подачей его на дистилляцию) отводится в регенератор 9 ( дистилляционную колонну), где оно продувается большим количеством острого пара. Масло при этом испаряется и вместе с водяным паром поступает в ( дефлегматор, холодильник, сепаратор), а далее в нижнюю часть колонны 8, а неиспарившиеся полимеры и высококипящие погоны масла выпускаются в сборник 23 для полимеров.

Количество выводимых из регенератора полимеров составляет от 10 до 40 % от масла, взятого на регенерацию.

По мере надобности в цикл оборотного масла добавляетеся свежее из сборника свежего

масла.

Пары из дефлегматора направляются в разделительную колонну 11, где сырой бензол делится на два продукта тяжелый бензол, выход 6-9% от общей массы бензольных углеводородов, выкипающий в диапазоне 150-200°С и в паровой фазе вместе с водяным паром отводится легкий бензол, который конденсируется в конденсаторе 13 и отделяется от загрязненной сточной воды в сепараторе 14 и далее в сборник.

Часть продукта используется на орошение колонны 11 в виде рефлюкса. Второй бензол после охлаждения подается на склад.

Обезбензоленное масло из нижней части дистилляционной колонны 8 забирается насосом 15 и подается для охлаждения в теплообменники 3, а затем в кожухотрубные холодильники 4, охлаждаемые технической водой, и направляется в скрубберы для улавливания бензольных углеводородов..

Для улучшения работы охлаждающей аппаратуры техническая вода умягчается и отстаивается от механических взвесей. Температура воды, поступающей на охлаждение, не должна превышав 25 °С.

Схема получения сырого бензола с огневым нагревом ПМ 1, 7, 15, 16 — насосы; 2 —

дефлегматор; 3 – теплообменник «масло—масло»; 4- холодильник "труба в трубе" или кожухотрубный; 5 — трубчатая печь; 6 — сепаратор; 8 — бензольная колонна; 9 — регенератор; 10 — нафталиновая колонна; 11 — разделительная колонна; 12 — подогреватель; 13 — конденсатор; 14 — сепаратор; а — холодное масло, насыщенное бензолом; б— горячее масло на колонну; в— горячее масло (1,0-1,5%) на регенерацию; г— масло после десорбция бензола; д — холодное масло в отделение абсорбции; е- смесь паров бензола, масла и воды; ж — смесь паров воды и "сырого бензола"; з— "флегма* с водой; и— вода; к— обезвоженная "флегма"; л — глухой пар; м — конденсат пара; н — острый пар; о - пары воды и "легкого" бензола; п — "легкий* бензол; р — сепараторная вода; с — тяжелый бензол; т — нафталиновая фракция — в смолу; у — "полимеры" — в смолу

Недостаток: большой расход пара и аппаратура, расход охлаждающей воды, образование загрязненных сточных вод

22) Образование сероводорода при коксовании. Свойства сероводорода. Методы очистки коксового газа от сероводорода. Основные принципы выбора способа очистки

газов от сернистых примесей.

Сероводород при коксовании образуется в результате высокотемпературных превращений сернистых соединений и их взаимодействия с другими продуктами пиролиза угля.

60-70% серы содержащейся в углях переходит в кокс. 30—40 % - переходит в газовую серу, из них 95 % в Н2S, остальные 5 % - это органические сернистые соединения. В состав органических сернистых соединений коксового газа входят сероуглерод (СS2) (около 75%), сероокись углерода (СОS), меркаптаны (RSH),тиофен (С4Н4S) и его гомологи (остальных классов поровну)..

Сероводород при обычной температуре бесцветный газ с резким удушающим запахом тухлых яиц, токсичен. При концентрации сероводорода в воздухе 0,1% наступает мгновенная смерть. ПДК 10 мг/м3.0,001% объемных. С воздухом образует взрывоопасную смесь с пределами концентрации — нижний 4,3 и верхний 45,5 % (объемн).

Сероводород сильный восстановитель. При сгорании образует сернистый газ и воду:

2H2S + ЗО2 = 2SO2 + 2H2O

Сернистый газ так же характеризуется высокой токсичностью и коррозионным действием. ПДК 10 мг/м3.

При недостатке воздуха образуется элементарная сера и вода:

2H2S + О2 = 2S + 2Н2О

Сероводород растворяется в воде с образованием слабой сероводородной кислоты.

В цехе улавливания сероводорода переходит в надсмольную воду, смолу, в воду конечных газовых холодильников, в поглотительное масло бензольных скрубберов.(= 2-6г/м3).

При улавливании аммиака из коксового газа водой в скрубберах вместе с аммиаком поглощается около 30% сероводорода.

Очистка коксового газа от сероводорода необходима, т.к.

1.Сероводород снижает качество сульфата аммония,

2.вызывает порчу поглотительного масла,

3.вызывает коррозию аппаратуры и газопроводов

4.отравляюще действует на катализаторы,

Из сероводорода можно получить 1.элементарную и коллоидную серу,

2.серную кислоту.

Методы очистки коксового газа от сероводорода Очистка коксового газа в зависимости от применяемого поглотителя может

осуществляться абсорбционными (мокрыми), адсорбционными (сухими), и каталитическими методами.

Абсорбционные методы, основаны на различной растворимости компонентов газовой смеси в жидкостях (поглотительных растворах или взвесях).

Они делятся на две группы: 1процессы физической абсорбции

2хемосорбции (обратимой и окислительной)

1.Для физической абсорбции применяются в качестве поглотителя вода и органические растворителинеэлектролиты. (метанол, N – метилпирролидон, пропиленкарбонат, алкиловые эфиры полиэтиленгликоля и др.) и их водные растворы.

Повышая давление и снижая температуру поглотителя можно повысить эффективность физической абсорбции.

Снижая давление и повышая температуру насыщенного раствора, можно выделить значительную часть поглощенного газа в чистом виде ( или в виде концентрированной смеси)

Таким образом, при физической абсорбции поглотитель циркулирует по кругу. При одних условиях происходит сорбция сероводорода из газа, а при других выделение его из поглотителя. Освобожденный от сероводорода поглотитель вновь идет на промывку газа.

2. а.При обратимой хемосорбции молекулы газа, поглощенного жидкостью, вступают в химическую реакцию с активным компонентом абсорбента. В большинстве случаев реакции эти реакции экзотермические , поэтому при повышении температуры, образовавшиеся химические соединения разлагаются с выделением исходных веществ.

В этом методе сероводород - кислота и химические процессы сводятся к реакциям нейтрализации

H2S + ОН-1 HS-1 + Н2О; H2S + 2ОН-1 S-2 + 2Н2О.

Поглотителями сероводорода являются растворы слабых оснований или солей сильных оснований и слабых кислот.( н-р, водные растворы алканоламинов, аммиака, карбонаты, фосфаты, феноляты натрия и калия).

Поскольку емкость хемосорбента мало зависит от давления, то хемосорбция более выгодна при небольшой концентрации примесей в газе.

Это позволяет достигать более тонкой очистки газов чем при физической абсорбции. 2 б. Необратимые хемосорбционные методы основаны на реакции окислении

сероводорода, содержащегося в коксовом газе щелочными растворами, в результате которых образуется элементарная сера.

Суммарная реакция окисления сероводорода

2H2S + 02 = 2S + 2Н20.

Переносчиками кислорода служат различные соединения поливалентных металлов, соли органических кислот и др. органические вещества. Практическое применение получили в качестве окислителей: оксисульфомышьяковые соли натрия или аммония (мышьяково-содовый или мышьяково-аммиачный метод) и оксидные соединения железа (железо-содовый и железоаммиачный метод), гидрохинон, пикриновая кислота. нафтахинонсульфокислоты и др.

Окислительные методы обеспечивают более высокую степень и селективность очистки газов от сероводорода, чем методы физической и химической абсорбции, но требуют более сложного аппараттурного оформления и больших затрат электроэнергии, а также обуславливают образование боль

Адсорбционные методы очистки газов основаны на селективном извлечении примесей твердыми поглотителямиадсорбентами. Осуществляются при пропускании газа через слой зерен адсорбента(периодический процесс).,и при противоточном движении газа и слоя абсорбента (непрерывный процесс).

Регенерация поглотителя производится при обработке его горячим газом или паром. Применяются твердые поглотители — гидроксид железа (III) Fe(OH)3, кремнезем

(селикогель), окись алюминия ( цеолиты) активированный уголь. Этот метод обеспечивает тонкую очистку и используется для доочистки газа, который передается на дальнее расстояние.

Преимущества:

высокая поглотительная способность адсорбентов отсутствие загрязнения очищаемого газа парами адсорбента (как при абсорбции)

Недостатки: периодичность процесса очистки высокая стоимость регенерации громоздкость аппаратуры

снижение поглотительной способности адсорбционных методов в процессе эксплуатации, особенно при наличии в очищаемом газе пыли , смолистых веществ и других вредных примесей.

Каталитические методы очистки газов основаны на взаимодействии удаляемых веществ с одним из компонентов очищаемого газа или со специально добавляемым в смесь веществом на твердых катализаторах, в результате которого образуются новые вещества, являющиеся безвредной примесью или легко удаляемые из газа методами абсорбции и адсорбции.

Основным достоинством каталитических процессов является высокая степень очистки. Недостаток образование новых продуктов уносимых с газовым потоком или

накапливаемых в слое катализатора, для удаления которых требуются дополнительные затраты.

Основные принципы выбора способа очистки газов от сернистых примесей:

•состав и параметры газового потока.

•концентрация в нем сернистых соединений

•область использования очищенного газа и требуемая степень очистки

•наличие воды, пара и других энергорессурсов на предприятии. Для больших потоков газа применяют абсорбционные методы

Технологическое оформление процессов физической абсорбции проще, чем при хемосорбции. При повышенных давлениях, пониженных температурах и грубой очистке физическая абсорбция требует меньших затрат энергии и поэтому предпочтительнее

При высокой концентрации примесей в исходных газах и необходимости тонкой очистки целесообразно применять двухступенчатые схемы,включающие физическую абсорбцию в первой ступени (грубая очистка) с регенерацией абсорбента путем снижения давления и хемосорбцию во второй.

Требования к поглотителям: недефицитность низкая стоимость

высокая поглотительная способность селективность низкая упругость паров

химическая стабильность в условиях эксплуатации низкие вязкость и теплоемкость, нетоксичность

23) Аммиачный метод улавливания сероводорода. Технология совместного извлечения аммиака и сероводорода из коксового газа.

Широко используемый метод, т.к. используется аммиак, содержащийся в коксовом газе, и отпадает необходимость поставки на КХП дорогих реактивов как этаноламины, сода, поташ и др..

При использовании данного метода улавливается и НСN ( от 20-30 до 85-95% в зависимости от принятых концентраций аммиачной воды).

Основные трудности при использовании данного метода : 1.большая летучесть аммиака 2.недостаточная селективность этого поглотителя по отношению к сероводороду в присут-

ствии углекислого газа и цианистого водорода.

В основе аммиачного метода лежат обратимые реакции, протекающие в водных растворах аммиака при поглощении сероводорода и других кислых газов:

NH4OH+Н2S= NH4HS+Н2О NH4OH+СО2 = NH4HСО3 NH4OH+НCN= NH4CN+Н2О