dop_otvety_k_ekz (1)

.pdf

1)Состав и выход летучих химических продуктов коксования

Впроцессе коксования угля в коксовой камере наряду с коксом образуются летучие химические продукты - продукты термического разложения каменных углей.

Смесь паро- и газообразных продуктов коксования, выходящих из коксовых камер в газосборники, образует прямой коксовый газ. Его состав, г/м3

Пары воды (пирогенетической и влаги шихты).250-450

Пары смолы....................................................... |

...80-150 |

бензольные углеводороды.................................... |

30-40 |

Аммиак.................................................................. |

8-13 |

Нафталин.............................................................. |

до 10 |

Сероводород......................................................... |

6-40 |

цианистый водород............................................. |

0,5-2,5 |

пиридиновые основания..................................... |

0,4-0,6 |

Кроме того, в состав прямого коксового газа входят сероуглерод CS2, сероксид углерода COS, тиофен C4H4S его гомологи, фенолы и др.

При обработке прямого коксового газа из него выделяются основные химические продукты коксования и образуется очищенный коксовый газ. Он называется обратным, т.к. часть его возвращается на обогрев коксовых печей.

Обратный коксовый газ состоит из (об. %):

Н2-54-59, СН4 и гомологи 23-28, этилен С2Н4 2-3, СО 5-7, СО2 1,5-2,5, N2 3-5, O2 0,3-0,8 и

др. , а так же неизвлеченных остатков сероводорода, бензольных углеводородов, незначительных количеств окиси азота и др. Теплотворная способность газа 4200-4400 кал/м3, плотность 0,48-0,52 кг/м3. Выход газа 300-340 м3 на тонну сухой шихты.

Выход отдельных химических продуктов на 1 т сухой шихты колеблется в пределах, %

Коксовый газ (обратный, сухой)......................... |

14-16 |

Каменноугольная смола....................................... |

3-4 |

Пирогенетическая влага...................................... |

1,8-3,0 |

Сырой бензол...................................................... |

0,8-1,2 |

Сероводород....................................................... |

0,5-2,5 |

Аммиак............................................................... |

0,26-0,4 |

2) Факторы, влияющие на выход и качество химических продуктов коксования

Выход и качество химических продуктов коксования зависят от: степени метаморфизма углей, выхода летучих веществ, влажности, технологического режима коксования.

Увеличение газовых углей в шихте приводит к возрастанию выхода коксового газа и увеличению выхода смолы и сырого бензола. Однако при увлеичении газовых углей, ухудшается качество кокса.

Выход пирогенетической влаги (Влаги разложения) зависит от содержания кислорода в углях, которое снижается с увеличением степени метаморфизма.

Выход аммиака и сернистых соединений не зависит от выхода летучих веществ углей, а зависит соответственно от содержания азота и серы в шихте и связан с их превращениями в результате термической деструкции углей.

Основным сернистым газом является сероводород. Его может быть 30-45 г/м3(при высокосернистых углях) и 2-5 (при малосернистых).

Самое существенное влияние на выход летучих веществ и на их состав оказывают условия проведения процесса коксования (период коксования, условия обогрева, особенно температура подсводового пространства камер)

Наиболее благоприятной для получения ценных химических продуктов коксования Т=

700-800°С.

Чем выше температура в подсводовом пространстве коксовых камер, тем глубже идет пиролиз летучих продуктов коксования.

Выход газа увеличивается, содержание в нем водорода возрастает, уменьшается содержание метана, а следовательно уменьшается плотность газа и теплота его сгорания.

Выход смолы уменьшается, ее плотность повышается. Снижается содержание фенолов, увеличивается содержание нафталина и нерастворимых в толуоле веществ (свободного углерода), уменьшается выход масел, возрастает выход пека.

выход сырого бензола увеличивается, в нем доля чистого бензола увеличивается при одновременном снижении содержания толуола, ксилолов, сольвентов и непредельных соединений

выход аммиака с повышением температуры увеличивается и достигнув максимума при Т=700°, стабилизируется. При дальнейшем увеличении Т выход резко снижается, т.к. протекают реакции пиролиза (на водород и азот) Содержание влаги замедляет эти процессы, поэтому, чем выше влажность шихты, тем больше выход аммиака.

Выход цианистого водорода увеличивается в результате вторичных реакций аммиака с углеродом кокса и углеродсодержащими газами, протекающих при высоких температурах.

NH3+ C = HCN + H2 NH3+ CH4 = HCN + 3H2

Чем больше выход летучих веществ шихты и чем выше температура коксования, тем больше серы переходит в газ, в смолу и сырой бензол.

Назначение цеха улавливания - обеспечить охлаждение коксового газа и выделение из него смолы, нафталина, водяных паров, очистку газа от смоляного тумана, а так же улавливание химических продуктов: аммиака, сероводорода, пиридиновых оснований, фенолов, бензольных углеводородов.

3) Первичное охлаждение коксового газа и его необходимость. Охлаждение газа в газосборнике. Сущность и основные параметры этого процесса. Цикл газосборника.

Коксовый газ выходит из коксовых камер с температурой 700° С и содержит значительное количество паров смолы и воды.

Вода при коксовании образуется из рабочей влаги угольной шихты и пирогенетической

влаги.

Охлаждение газа осуществляется в две стадии:

1.в коленях стояков и в газосборниках коксовых печей до 85-90° при орошении газа аммиачной водой;

2. в первичных газовых холодильниках до 25-35°С. Цель:

•конденсация паров воды и смолы с последующим их удалением из газа (Пары смолы и воды загрязняют аппаратуру, откладываясь на стенах газопроводов, а также ухудшают качество получаемых химических продуктов)

•приведение температуры газа к оптимальной, при которой происходит улавливание из газа бензольных углеводородов, сероводорода и аммиака.

•резко уменьшить объем газа для транспортировки.

Охлаждение в газосборнике Коксовый газ из коксовых камер, пройдя стояки и соединительные колена, поступает в

газосборники (по машинной и коксовой сторонам). В газосборниках происходит усреднение газа по составу, охлаждение и выделение смолы и фусов (угольной и коксовой пыли, смешанной со смолой).

Охлаждение газа в газосборниках осуществляется за счет орошения его надсмольной аммиачной водой, которая под напором (1,0-1,5 атм) интенсивно распыляется форсунками, установленными в коленях стояков и в газосборниках.

Колено имеет специальный заливаемый водой тарельчатый клапан, с помощью которого камера коксования может быть отключена от газосборника. Для отключения тарелка клапана заполняется водой из форсунки. При этом образуется гидравлический затвор, препятствующий проходу газа из стояка в газосборник. Изнутри стояки футеруются шамотным кирпичом для предотвращения отложений смолы и фусов. Для облегчения регулирования отсоса газа из камер газосборники устанавливаются как с машинной, так и с коксовой стороны. Соединяются они перекидным газопроводом.

Воду называют аммиачной или надсмольной т.к. 1)она содержит поглощенный из газа аммиак 2)и вода при разделении всегда находится над смолой.

Для орошения газосборников используют воду с температурой 70-75°С., т.к. охлаждение газа достигается за счет испарения воды. Подача более холодной воды повлечет за собой худшее охлаждение газа из-за меньшего испарения.

Из общего количества тепла, которое вносится в газосборники горячим газом 85-90% расходуется на испарение охлаждающей воды, 10-15% на ее подогрев, 3-5% тепла теряется излучением наружной поверхностью газосборников в окружающую среду.

В газосборниках 1.В результате испарения воды происходит резкое охлаждение газа, что приводит к

повышению влагосодержания газа. (Газ при выходе имеет температуру 85-90°, а точка росы газа 78-82°- влажность 100% -начинается конденсация газа, это нам не нужно).

2. Надсмольная аммиачная вода нагревается на 2-3°С и уходит из него с температурой 7378°С, при этом частично адсорбируя из газа NH3, H2S, СО2, HCN и другие кислые газы с образованием солей аммиака.

3.Конденсируется 50-60% содержащейся в газе смолы, прежде всего ее высококипящие погоны.

4. В результате интенсивного орошения водой вымываются фусы.

Образовавшийся в газосборниках конденсат, состоящий из смолы, надсмольной воды и фусов, отводится в отстойную аппаратуру отделения конденсации.

После отстоя и осветления надсмольная аммиачная вода снова подается на орошение газосборников.

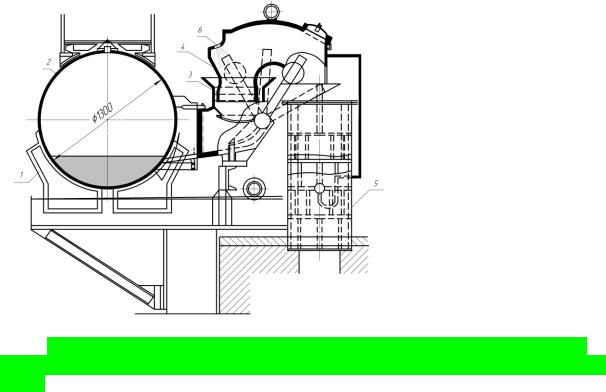

Газосборник круглого сечения:

1 - седла газосборника;

2 - корпус газосбориика;

3 - отвод из газосборника с тарельчатым клапаном;

4 — чугунный фасонный газоотвод;

5 - футеровка стояка;

6 - отверстие для форсунки

4)Первичное охлаждение коксового газа в первичных газовых холодильниках. Сравнительная характеристика холодильников различных конструкций. Очистка газа от смолы

Вторая ступень охлаждения коксового газа осуществляется в первичных газовых холодильниках в отделении охлаждения газа и конденсации смолы. Оно обеспечивает:

охлаждение коксового газа до 25-35 градусов, выделение из него смолы 40-50% от их ресурсов в КГ, нафталина, котоырй

растворяется в смоле (от загрязнения аппаратуры и ухудшения качества продуктов), водяных паров (конденсация)

отстаивание надсмольной воды от смолы и фусов отстаивание, обезвоживание и обеззоливание смолы до установленных

техническими условиями норм отстаивание конденсата первичных газовых холодильников.

уменьшение объем газа ( чтобы снизить расход энергии на последующее его сжатие в нагнетателях)

Холодильники

Применяют :

1.трубчатые газовые холодильники с теплопередачей через стенку

2.холодильники непосредственного действия.

1.Чаще используются вертикальные или горизонтальные(эффективнее) трубчатые холодильники. В холодильниках такого типа для охлаждения газа применяется техническая вода, которая не соприкасается с газом непосредственно, передача тепла происходит через стенку при противотоке газа и воды.

Недостатки горизонтальных холодильников:

•Большее, чем у холодильников с вертикальными трубами, сопротивление движению газа и жидкости, обусловленное большим числом рядов труб и трубных пучков.

•более низкая температура конденсата газа после холодильников, что вызывает дополнительный расход пара на его нагрев.

•необходимость обязательной подготовки технической воды, удаление из нее взвесей и жесткости

•повышение содержания аммиака в надсмольной аммиачной воде, что снижает его ресурсы в газе перед сульфатным отделением. (конденсат находится в соприкосновении с коксовым газом более продолжительное время и поэтому в надсмольной воде растворяется большее количество газа. )

На эффективность охлаждения влияет:

•температура поступающего газа ( чем она выше, тем хуже охлаждение)

•величина охлаждающей поверхности и ее чистота. (Отложения смолы и нафталина на наружной поверхности труб холодильника удаляются пропаркой их острым паром или путем прогрева холодильников горячим газом. Для снижения интенсивности образования накипи изнутри уменьшают жесткость технической воды, а так же не допускают повышения температуры воды, выходящей из холодильника выше 45°С. Накипь из труб обычно удаляется механическим путем центробежными шарошками.)

•количество охлаждающей воды и ее температура. Количество охлаждающей воды, подаваемой в холодильники, составляет 17-22 м3 на 1000 м3 газа в час. Расходом воды регулируют температуру выходящего из холодильников газа (25-35°С) При более низкой температуре газа в зимнее время в газопроводе возможно отложение нафталина, приводящее к полной его закупорке.

2.охлаждения коксового газа с применением холодильников непосредственного действия, где охлаждение газа осуществляется непосредственно орошением надсмольной водой, при этом тепло газа передается соприкасающейся с ним воде, которая нагревается до 70°С. Но при этом вода насыщается аммиаком, что приводит к его потерям и к

загрязнению водоемов. Поэтому для охлаждения такой воды используются чугунные или железные оросительные холодильники. Вода в них находится в замкнутом цикле - охлаждаясь в теплообменниках и снова подается на охлаждение газа.

После первичных газовых холодильников коксовый газ содержит, г/л:

Пары: воды (25-30°С)............................ |

25-35 |

смолы............................................ |

2.0-5.0 |

бензольные углеводороды.......... |

32-36 |

аммиак.......................................... |

7-11 |

Сероводород................................ |

16-26 |

Нафталин...................................... |

до 2-3 |

Пиридиновые основания............ |

0,4-0,6 |

Очистка газа от смолы

После первичных газовых холодильников содержание смолы в газе составляет 2-5 г/м3. При этом она находится в виде пузырьков, заполненных газом, т.е. в виде тумана. Вес этих пузырьков очень мал и они уносятся с газом в последующую аппаратуру.

Основная очистка коксового газа от смоляного тумана осуществляется в трубчатых электрофильтрах :при пропускании газа через электрическое поле высокого напряжения (50-65 тыс. в) частицы смолы получают отрицательный заряд и осаждаются на положительных электродах.

Газ подается в низ аппарата через боковой штуцер и поднимается вверх по трубам. Вокруг коронирующего электрода в трубном пространстве возникает неоднородное электрическое поле, происходит ионизация газа. Заряженные частицы смолы достигая осадительного электрода, прилипают к его поверхности. Смола стекает вниз аппарата и через гидрозатвор выводится из него. Газ, очищенный от смолы, выводится через штуцер, установленный в крышке аппарата.

Постоянный ток придает частицам неизменное направление. При переменном токе степень очистки газа от смолы ухудшается, т.к. направление тока изменяется частицы колеблются между электродами и могут быть вынесены газом из электрофильтра не достигнув поверхности электрода.

Электрофильтр обслуживается трансформатором, повышающим напряжение промышленного переменного тока с 220-380 в до 50-80 тыс. в, и выпрямителем превращающим переменный ток в постоянный.

Их достоинства: малое потребление тока и низкое гидравлическое сопротивление газовому потоку ( 200-300 Па). Скорость газа в трубах до 1,75 м/с. Степень очистки газа

составляет 98-99%. Остаточное содержание смолы в газе после электрофильтров 40-

50мг/м3.

Достоинства установки эф на всасывающей стороне: газ поступает в нагнетатели уже свободным от смолы; исключается возможность прохода газа наружу и его загорания в изоляционных коробках - 2. Содержание смолы после нагнетателей составляет 0,3-0,5 г/м3. Но и это количество отрицательно влияет на работу последующей аппаратуры.

Достоинством установки эф на стороне нагнетания является то, что газ находится под давлением, что исключает возможность засоса воздуха. Чем дальше от места конденсации тем лучше происходит очистка, т.к. мельчайшие капли смолы, по мере движения газа укрупняются, и легче заряжаются и осаждаются на осадительном электроде.

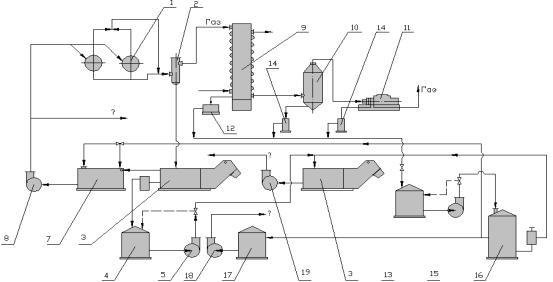

Схема первичного охлаждения коксового газа в холодильниках с горизонтальным расположением труб:

1

-

газосборник; 2 - сепаратор; 3 — механизированный осветлитель; 4 — заглубленный промежуточный сборник для смолы; 6 - механизированное хранилище для смолы; 7 - промежуточный сборник для воды; 9 -трубчатые газовые холодильники; 10-электрофильтры; 11 - нагнетатели; 12, 14 - гидрозатворы; 13-промежуточный сборник для конденсата; 16-отстойник для конденсата; 17 - хранилище для избыточной воды; 5, 8, 15, 18, 19-насосы

5)Необходимость очистки газа от смолы и нафталина. Основное оборудование отделения конденсации и дешламации смолы Расположение оборудования. Транспортирование газа через аппаратуру цеха улавливания

6) Выход аммиака при коксовании углей. Свойства и применение аммиака, необходимость

его улавливания. Выход и состав надсмольной воды.

Аммиак образуется при коксовании из азота и водорода каменных углей. Выход зависит от содержания азота в исходной угольной шихте. выход аммиака 0,3% от веса сухой шихты, а содержание его в прямом коксовом газе доходит до 14 г/м3.

Аммиак - газ с плотностью 0,77 кг/м3, токсичен. С воздухом аммиак образует взрывоопасную смесь с пределами взрываемости: нижний 14%, верхний 33% ( объема); температура воспламенения 780°С

Аммиак хорошо растворим в воде, при понижении температуры растворимость его улучшается. Поэтому он частично поглощается надсмольной водой уже в газосборниках при Т= 70-80°С. В первичных газовых холодильниках с образовавшимся водяным конденсатом удаляется из газа 10-20% аммиака в летний период и 20-50% в зимний. Остальная часть аммиака (50-70%) поступает с газом в цех улавливания.

Кроме аммиака в конденсате так же растворяются частично СО2, Н2S, HCN, HCl и другие кислые газы. С ними аммиак образует соответствующие соли.

Некоторые из этих солей NH4CN, (NH4)2CO3, (NH4)2S термически неустойчивы и при нагревании воды до температуры кипения разлагаются это летучий аммиак.

Аммиак, находящийся в надсмольной воде в виде (NH4)2SO4, NH4Cl, NH4CNS называется связанным. Эти соли не разрушаются при нагревании. Выделить аммиак из них возможно воздействуя на них более сильной щелочью Са(ОН)2 или NaOH.

Аммиак ,содержащийся в надсмольной воде в виде летучего и связанного, называют

общим аммиаком.

Количество аммиачной воды на 1т. сухого угля составляет 0,12-0,15 м3. Примерный состав надсмольной воды, направляемой в переработку, следующий (в г/дм3):

аммиак 5-7 (в том числе летучий аммиак 2 -5,5; связанный аммиак 1,5-3) сероводород 1-2 двуокись углерода 1-4

цианистый водород 0,1-0,5 фенолы 1,5-2,0 пиридиновые основания 0,4-0,5

Перед направлением воды на биологическую очистку необходимо отделить как летучий, так и связанный аммиак. Остаток аммиака в отогнанной воде не должен превышать 150-250 мг/дм3.

Выделяющийся при этом аммиак используется для выделения легких пиридиновых оснований или смешивается с коксовым газом, направляемым на улавливание аммиака.

Необходимость улавливания аммиака из коксового газа обусловлена в основном следующими технологическими причинами:

1.аммиак в присутствии кислорода, водяного пара, сероводорода и синильной кислоты проявляет сильные коррозионные свойства;

2. при улавливании бензольных углеводородов присутствие в газе аммиака вызывает быструю порчу поглотительного масла, нарушение технологического режима и коррозию аппаратуры.

3.сжигание газа, содержащего аммиак, при избытке воздуха приводит к значительным выбросам окислов азота, действующих на органы дыхания. Остаток аммиака в предварительно очищенном газе, используемом для производственных не должен превышать 3 гр/100м3.,

Выделение аммиака из коксового газа осуществляется с помощью серной кислоты, фосфорной кислоты и отогнанной воды либо свежей умягченной воды:

1.поглощением холодной водой в скрубберах, основанном на растворимости аммиака в воде

2.поглощением кислотой в аппаратах барботажного типа -сатураторах (или абсорберах), основанном на реакции нейтрализации аммиака .

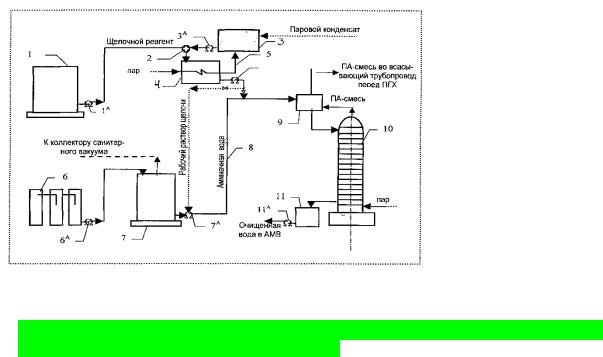

7)Схемы переработки аммиачной воды без разложения солей связанного аммония и с их разложением. Параметры процессов.

Схема переработки аммиачной воды с разложением солей связанного аммиака Избыточная аммиачная вода, прошедшая в отделении конденсации предварительное (не

менее 12ч) отстаивание в смолоотделителях, с целью разрушения водосмоляной эмульсии и отделения слоя смолы насосом подается в промежуточный обогреваемый сборник аммиачных вод, оснащенный воздушником, присоединенным к общей коллекторной системе. Далее насосом 7а сточная вода с t 65-70 град подается в трубопровод 8, в котором насосом 4а регулятором

равномерно и постоянно подается рабочий 10-20% раствор щелочного реагента из сборника 4. Обработанная щелочью сточная вода поступает в подогреватель 9, где нагревается до t 90-92 град. За счет тепла отдаваемого пароаммиачной смесью , поступающей в подогреватель 9 с верхней части аммиачной колонны . подогретая сточная вода подается на вторую с верху тарелку дистилляционной колонны 10, в нижнюю часть подается острый пар. Пароаммиачная смесь отдавшая часть тепла сточной воде из подогревателя 9 транспортируется в газопровод прямого КГ до ПГХ. Очищенная сточная вода из нижней части колонны 10 через регулятор уровня поступает в сборник очищенных сточных вод 11, откуда подается на предварительное охлаждение на БХУ. В колонне используются колпачковые тарелки. Рабочий раствор щелочи 10-20%, его готовят из концентрированной щелочи 40%-ной и парового конденсатора. T щелочного раствора в сборнике 4 поддерживается 65-70 град наружным обогревом сборника 4 глухим паром.

Содержание аммиака в сточной воде, общего г/л не более... 0,05; летучего..0,03

схема работы дистилляционной колонны, включающая разложение связанного аммиака щелочью

1 - хранилище товарного раствора щелочного реагента; 2 - диафрагмовый смеситель; 3 - сборник конденсата; 4 - сборник рабочего раствора щелочного реагента; lА, 3A, 4А, 6А 7A, 11A -

насосы; 5- трубопровод конденсата; 6 - смолоотстойники надсмольной воды; 7 - сборник аммиачных вод; 8 -трубопровод передачи сточной воды; 9 - подогреватель; 10 - аммиачная колонна; 11 – сборник очищенных сточных вод

8)Свойства и применение сульфата аммония. Способы получения сульфата аммония. Отличительные особенности разных способов.

(NH4)2SO4- получают в сульфатном отделении цеха улавливания. сырье - аммиак, из коксового газа.

Получение (NH4)2SO4 основано на реакции нейтрализации аммиака серной кислотой в сатураторах или адсорберах:

2 NH3 + H2SO4 = (NH4)2SO4 +Q

Физические свойства (NH4)2SO4 белые, прозрачные кристаллы ромбики. Плотность кристаллического (NH4)2SO4 при 20 °С = 1,768 г/см3. Насыпная плотность в зависимости от крупности кристаллов и содержания влаги 780-830 кг/м3. (NH4)2SO4 - хорошо растворяется в воде. С повышением температуры растворимость его в воде увеличивается. Химически чистый

(NH4)2SO4 содержит 21,237 % N2 или 25.76 % NH3.

Важным показателем качества (NH4)2SO4 является размер кристаллов. Мелкая соль хорошо адсорбирует влагу и серную кислоту, что приводит к слёживанию при хранении и срастанию ее в агломераты. Крупная соль меньше слеживается и равномерно распределяется в почве при использовании ее в качестве удобрений.

На 1 т сухой шихты производство (NH4)2SO4 (сухого) составляет 11-11,5 кг.

Характеристика серной кислоты

В химически чистом (NH4)2SO4 74,24 % приходятся на долю серной кислоты. Используемая серная кислота регламентируется ГОСТом:

Для высшего и первого сортов используется контактная H2SO4 улучшенной марки Б конц 92,5-94%, второго сорта контактная техническая кислота конц 92,5%, башенная кислота марки А конц 75%

Хранение серной кислоты осуществляется в вертикальных хранилищах из углеродистой стали емкостью до 400 м3. Они снабжаются воздушками и влагоулавителями.

Если применяется регенерированная серная кислота цехов ректификации, то хранилища футеруются кислотоупорной кладкой.

Недостатки сатураторного процесса: 1.Высокое сопротивление газовому потоку при прохождении его через сатуратор в ловушку 2. Неуправляемость процессом кристаллизации 3. Невозможно вести процесс при низких температурах и при минимальной кислотности маточного раствора. 4. Совмещение в одном аппарате нескольких процессов

Недостатки бессатур: 1.количество аппаратуры 2. Себестоимость выше из-за большого расхода пара в вакуум-кристаллизаторах.

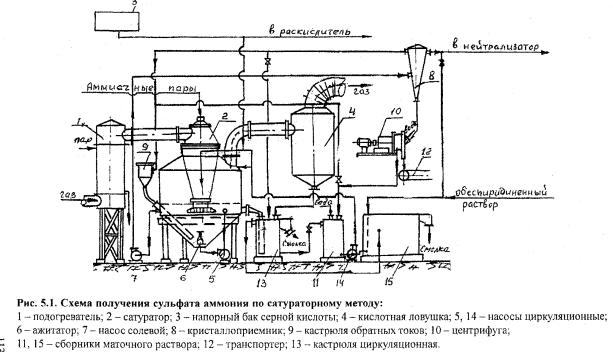

9)Технология получения сульфата аммония по сатураторному способу.

Коксовый газ, пройдя первичные газовые холодильники и электрофильтры, подается газодувками в подогреватель( в трубах КГ, в межтрубном пар под давлением 3-4атм) 1, где нагревается глухим паром до 50-60°С. Газ подогревается для предотвращения обводнения ванны сатуратора. С повышением температуры влагоемкость газа возрастает и он уносит с собой больше влаги из маточного раствора.

После подогревателя газ поступает в сатуратор 2, куда подаются также пары из аммиачной колонны. Здесь происходит хемосорбция аммиака и пиридиновых оснований серной кислотой.

Сатуратор - вертикальный стальной цилиндр с конусным днищем и крышкой. Газ поступает в ванну сатуратора сверху по барботажной трубе с зонтом (приваренные к нижней части трубы 50 вертикальных перегородок лопаток, при помощи которых поток газа равномерно разделяется на отдельные струи, а за счет изогнутой формы лопаток газ получает вращательное движение, передавая его верхним слоям маточного раствора). Барботажный зонт погружен в маточный раствор на 250-280 мм.

Серная кислота непрерывно поступает в сатуратор из напорного бака 3 распределяясь в зоне реакции с помощью кольцевой трубы с отверстиями, закрепленной вокруг газоподводящей трубы над барботажным зондом.

Коксовый газ освободившийся от аммиака и пиридиновых оснований через газовый патрубок направляется в кислотную ловушку ударного действия 4.

капили, находящиеся в газе, ударяются о перегородки, прилипают к ним и стекают в нижнюю конусную часть ловушки. Очищенный от кислоты коксовый газ направляется в газопровод. Потери аммиака в газе после сатуратора, должны составлять не более 0,02-0,03 г/м3 и пиридиновых оснований не более 0,04-0,06 г/м3.

После кислотной ловушки коксовый газ направляется в конечные газовые холодильники для охлаждения его до 25-30°С. перед улавливанием бензольных углеводородов в скрубберах.

В сатураторе Для того , чтобы создать благоприятные условия для роста кристаллов маточный раствор в ванне сатуратора интенсивно перемешивают с помощью насоса 5, который забирает раствор из средней зоны сатуратора и подающего его в нижнюю коническую часть через специальное сопло - ажитатор 6. Благодаря этому в ванне сатуратора создается восходящий поток маточного раствора, поддерживающий мелкие кристаллы во взвешенном состоянии.

Оседающие в конической части сатуратора кристаллы сульфата аммония вместе с некоторым количеством маточного раствора кислотоупорным насосом 7 подаются в кристаллоприемник 8 для отстаивания кристаллов сульфата аммония их накопления и загрузки в центрифугу.

Отстоявшийся от кристаллов маточный раствор выводится сверху кристаллоприемнмка через перелив и далее направляется самотеком в сатуратор через кастрюлю обратных токов 9. Некоторое количество этого раствора отводится на пиридиновую установку для выделения пиридиновых оснований. Количество отбираемого раствора зависит от содержания в нем

пиридиновых оснований, которое обычно составляет 10-15 г/л и зависит в свою очередь от концентрации пиридиновых оснований в коксовом газе, температуры и кислотности маточного раствора в сатураторе.

Осевшие на дно кристаллы сульфата аммония самотеком поступают с низа кристаллоприемника 8 в центрифугу непрерывного действия 10, где кристаллы окончательно отделяются от маточного раствора и промываются горячей водой (60-70 °С). для удаления остатков серной кислоты.

Отфугованный сульфат аммония содержит от 1 до 2 % влаги и транспортируется по транспортеру 12 на сушку. Применяют вибрационный сушильный транспортер, сушилки с кипящим слоем и барабанные сушилки. После сушки сульфат отправляют на склад.

Раствор после центрифуги через сборник 11 возвращается в сатуратор.

Уровень маточного раствора в сатураторе поддерживается постоянным с помощью бокового штуцера, через который избыток маточного раствора отводится в циркуляционную кастрюлю 13,

Циркуляционная кастрюля-стальной вертикальный сосуд, внутри которого почти до дна опущена переливная труба. В ней поддерживается конст уровень раствора, поэтому она служит еще и гидравлическим затвором, исключающим возможность выхода газа из сатуратора вместе с раствором.

Вместе с маточным раствором в циркуляционную кастрюлю отводится кислая смолка (продукт взаимодействия туманообразной смолы и непредельных соединений с серной кислотой) , плавающая на поверхности маточного раствора в ванне сатуратора. Всплывшая на поверхность маточного раствора кислая смолка через сливной карман выводится из циркуляционной кастрюли в специальную емкость. Избыток маточного раствора из циркулляционной кастрюли самотеком перетекает в сборник 15, откуда по мере надобности насосом 14 возвращается в сатуратор.

В сборник 15 или в циркуляционную кастрюлю возвращается и обеспиридининый маточный раствор с пиридиновой установки. Оттуда насосом 14 в сатуратор.

Показатели технологического режима работы установки : Температура газа, °С

перед газовым подогревателем ..................... |

..35-40 |

после газового подогревателя......................... |

53-60 |

после сатуратора............................................... |

55-65 |

Температура маточного раствора °С.............. |

53-55 |

Кислотность маточного раствора %.................... |

4-5 |

Циркуляция маточного ратвора..................... |

непрерывная |