- •Расчетно-пояснительная записка к курсовому проекту на тему:

- •Содержание

- •Введение

- •Исходные данные

- •Техническое описание подвески

- •Определение характеристик подвески

- •Расчет характеристики упругого элемента подвески

- •Расчет характеристики демпфирующего элемента подвески

- •Уточнение характеристики демпфирующего элемента подвески

- •Определение показателей плавности хода

- •Построение скоростной характеристики подвески

- •Построение амплитудно-частотной характеристики подвески по ускорению «тряски»

- •Расчет на прочность элементов подвески

- •Оценка работоспособности бандажей опорных катков

- •Расчет подшипниковых опор ступичного узла опорного катка

- •Расчет подшипниковых опор узла крепления балансира в корпусе

- •Расчет подшипниковых опор крепления амортизатора

- •Расчет шлицевых соединений крепления торсиона

- •Расчет балансира на прочность

- •Расчет амортизатора

- •Определение основных размеров амортизатора

- •Расчет толщины стенок амортизатора

- •Расчет штока амортизатора на устойчивость

- •Расчет дросселирующей системы амортизатора

- •Расчет на прочность балансира методом конечных элементов

- •Цель расчета и постановка задачи

- •Создание 3d-модели

- •Создание конечно-элементной модели

- •Задание граничных условий и нагрузок

- •Результаты расчета и их анализ

- •Выводы и рекомендации

- •Заключение

- •Список использованных источников

Определение характеристик подвески

Расчет характеристики упругого элемента подвески

Подвеска ГМ обязательно включает в себя упругий элемент. В соответствии с техническим заданием упругим элементом является торсион — длинный упругий вал, работающий на кручение. Для расчета характеристик упругого элемента подвески используют следующий алгоритм [1].

Сначала по известным границам допускаемого по показателям самочувствия экипажа диапазона периодов продольно-угловых колебаний определяют предельные жесткости подвески в области статического хода. Далее рассчитывают диаметр торсиона, обеспечивающий максимальное значение динамического хода подвески. Затем вычисляют предельные значения диаметров через предельные жесткости подвески. При нахождении ранее рассчитанного значения в полученном диапазоне его принимают за окончательное. В противном случае выбирают предельное, наиболее близкое к рассчитанному. Как правило, коррекция диаметра торсиона не требуется.

Затем по известному значению диаметра торсиона определяют его допустимый угол закрутки и строят характеристику упругого элемента подвески, приведенную к оси ОК. После рассчитывают величину удельной потенциальной энергии подвески и принимают решение о необходимости установки подрессорника.

Для обеспечения нормального самочувствия экипажа период продольно-угловых колебаний подрессоренного корпуса Tφ должен находиться в диапазоне значений от 0,5 до 1,8 с [1]. При этом для обеспечения более высокой плавности хода и меньшей чувствительности подрессоренного корпуса ГМ к силовому и кинематическому возмущению значение периода следует смещать к правой границе диапазона, особенно при использовании мощных амортизаторов. Связь между жесткостью подвески c и периодом продольно-угловых колебаний подрессоренного корпуса Tφ можно выразить через формулу 1:

, 11\* MERGEFORMAT ()

, 11\* MERGEFORMAT ()

где Jy — момент инерции подрессоренного корпуса ГМ относительно поперечной оси, проходящей через его центр масс, кг∙м2, его можно рассчитать по формуле 2;

Tφ — период продольно-угловых колебаний подрессоренного корпуса ГМ;

li — расстояния от центра масс ГМ до i-го ОК.

Момент инерции подрессоренной части корпуса определим по эмпирической формуле (2):

, 22\* MERGEFORMAT ()

, 22\* MERGEFORMAT ()

где αк — коэффициент влияния масс подрессоренного корпуса ГМ, безразмерная величина, изменяющаяся в диапазоне от 0,5 до 1,0, увеличиваясь с ростом массы ГМ;

Gп — вес подрессоренного корпуса ГМ (обычно равен 0,92…0,94GГМ), Н;

g — ускорение свободного падения, м/с2;

βоб — коэффициент распределения масс оборудования, безразмерная величина, изменяющаяся в диапазоне от 1,06 для легкого оборудования, установленного близко к центру масс ГМ, до 1,15 для массивного оборудования, удаленного от центра масс ГМ;

Lк — длина подрессоренного корпуса ГМ, м;

Hк — высота подрессоренного корпуса ГМ, м.

По формуле 2 вычисляют момент инерции подрессоренного корпуса ГМ относительно поперечной оси, проходящей через его центр масс, а по фор- муле 1 — минимальное и максимальное значения жесткостей подвески.

Минимальному значению жесткости подвески cmin соответствует максимальное значение периода продольно-угловых колебаний подрессоренного корпуса ГМ.

а максимальному значению жесткости подвески cmax — минимальное значение периода продольно-угловых колебаний подрессоренного корпуса ГМ

Диаметр торсиона dт.дин, при котором динамический ход подвески достигает максимума, определяют по формуле 3:

, 33\* MERGEFORMAT ()

, 33\* MERGEFORMAT ()

где Pст — статическая сила, действующая на ОК, Н;

Rб — радиус балансира, м;

βст — статическое угловое положение балансира, град;

[τ]max — максимально допустимые касательные напряжения в теле торсиона, Па. Для торсионов, подвергаемых заневоливанию, они составляют от 1,1∙109 до 1,6∙109 Па [1]. Для данной машины выбираем максимально возможное значение допускаемых касательных напряжений, так как масса машины является достаточно большой и будет невозможно добиться адекватных характеристик подвески в ином случае.

Статическую силу Pст, действующую на ОК, определяют по формуле 4:

, 44\* MERGEFORMAT ()

, 44\* MERGEFORMAT ()

где T0 — cила предварительного натяжения гусеницы, Н;

— угол наклона ветви гусеницы у направляющего колеса, град;

— угол наклона ветви гусеницы у ведущего колеса, град;

n — число ОК по борту ГМ.

Статическое угловое положение балансира βст определяют по формуле 5:

, 55\* MERGEFORMAT ()

, 55\* MERGEFORMAT ()

где — клиренс ГМ, м;

H — расстояние от днища ГМ до оси крепления балансира в подрессоренном корпусе, м. Ее следует принимать в диапазоне от 0,05 до 0,2 м, в данном случае из конструктивных соображений принимают значение 0,1 м;

hгус — толщина гусеницы, м;

Rок — радиус ОК, м;

Rб — радиус балансира, м.

Тогда статическая сила, действующая на один ОК:

Статическое угловое положение балансира:

Диаметр торсиона, обеспечивающий максимум динамического хода подвески:

Связь между диаметром торсиона и жесткостью подвески в области статического хода подвески можно выразить через формулу 6:

,

66\* MERGEFORMAT ()

,

66\* MERGEFORMAT ()

где Lт — длина рабочего участка торсиона, м;

G — модуль сдвига материала торсиона, Па.

Таким образом, диаметр торсиона, обеспечивающий минимально допустимую жесткость подвески (при длине рабочего участка торсиона Lт = 2,204 м):

Диаметр торсиона, обеспечивающий максимально допустимую жесткость подвески (при длине Lт = 2,204 м):

Полученный по формуле 3 диаметр попадает в диапазон допустимых значений.

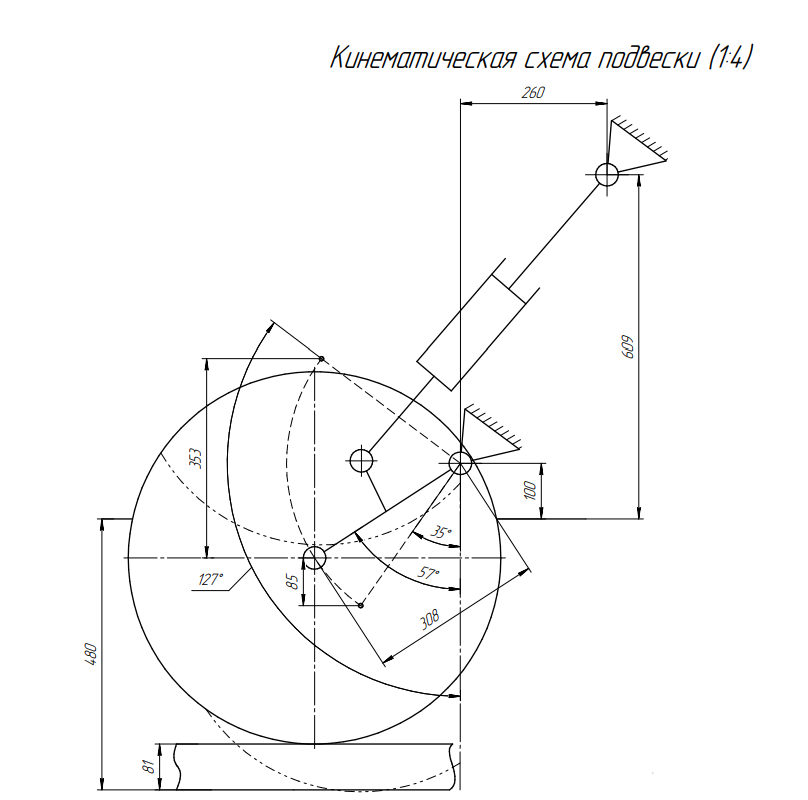

Далее следует определить максимальный γmax и статический γст углы закрутки торсиона, а по ним — начальное (нулевое) β0 и максимальное βmax угловые положения балансира. По ним определяют значения статического fст, динамического fдин и полного fполн ходов подвески, строят кинематическую схему подвески и получают характеристику упругого элемента подвески, приведенную к ОК.

Максимальный угол закрутки торсиона определяют по формуле 7:

,

77\* MERGEFORMAT ()

,

77\* MERGEFORMAT ()

.

.

Статический угол закрутки торсиона определяют по формуле 8:

, 88\* MERGEFORMAT ()

, 88\* MERGEFORMAT ()

.

.

Угловое положение балансира при нулевой закрутке торсиона определяют по формуле 9:

,

99\* MERGEFORMAT ()

,

99\* MERGEFORMAT ()

.

.

Максимальное угловое положение балансира определяют по формуле 10:

,

1010\* MERGEFORMAT ()

,

1010\* MERGEFORMAT ()

.

.

Ход подвески (вертикальное перемещение ОК) связан с углом поворота балансира зависимостью 11:

. 1111\* MERGEFORMAT ()

. 1111\* MERGEFORMAT ()

Подставляя в формулу 11 значения статического и максимального угловых положений балансира, получают значения статического и полного ходов подвески. Динамический ход подвески рассчитывают как разницу между полным и статическим ходами подвески по формуле 12

.

1212\* MERGEFORMAT ()

.

1212\* MERGEFORMAT ()

Таким образом, по формулам 11 и 12:

.

.

Далее динамический ход сравнивают с клиренсом. Для обеспечения удовлетворительной проходимости и уменьшения вероятности удара днищем о неровности при полностью выбранном ходе подвески рекомендуется, чтобы динамический ход был меньше клиренса на 0,100…0,150 м. В данном случае заданная высота клиренса составляет 0,48 м. Запас при полностью выбранном ходе подвески — 0,127 м. Этого достаточно для обеспечения движения ГМ.

Упругий элемент подвески должен обеспечивать достаточную энергоемкость для снижения вероятности «пробоя» подвески во время движения. Удобно оценивать энергоемкость относительной величиной — удельной потенциальной энергией подвески λ, которая отражает отношение запасаемой упругим элементом потенциальной энергии к статической силе, приходящейся на один ОК. Для современных ГМ удельная потенциальная энергия подвески должна быть не менее 0,6..0,8 м[1]. В случае если за счет одного только упругого элемента она не достигает этого значения, и невозможно изменить кинематику подвески, следует ввести в конструкцию подвески подрессорник.

Удельную потенциальную энергию торсионной подвески можно рассчитать по формуле 13, учитывая свойства и физические размеры торсиона:

, 1313\* MERGEFORMAT ()

, 1313\* MERGEFORMAT ()

Полученное значение превышает минимально рекомендуемые значения 0,6..0,8 м для удельной потенциальной энергии подвески и является удовлетворительным.

Для построения характеристики упругого элемента подвески, приведенной к оси ОК, необходимо знать, как связаны приведенная к оси ОК сила P и угол поворота балансира β. Эта связь отражена в формуле 14:

. 1414\* MERGEFORMAT ()

. 1414\* MERGEFORMAT ()

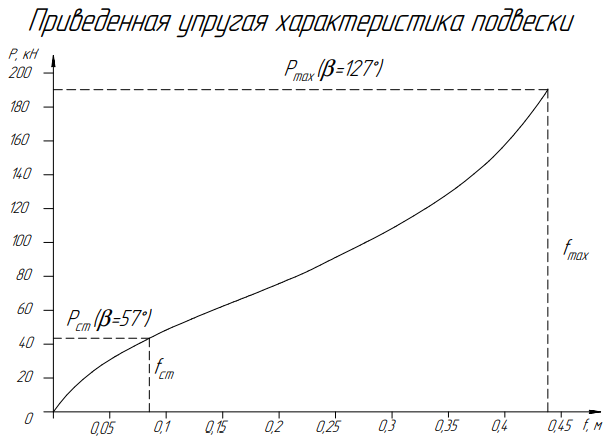

На рисунках 1 и 2 представлены кинематическая схема узла подвески, отражающая ее положение при нулевом, статическом и максимальном углах закрутки торсиона, и приведенная к оси ОК характеристика упругого элемента подвески.

Рисунок 1 — Кинематическая схема подвески в статическом положении

P — приведенная к оси опорного катка сила;

f — вертикальный ход опорного катка;

Рисунок 2 — Упругая характеристика торсионной подвески