- •Уп.02 ведение технологических процессов производства неорганических веществ

- •Содержание

- •1. Безопасность труда и пожарная безопасность в химической лаборатории. Первичные средства пожаротушения. Оказание первой помощи

- •1. Общие положения

- •2. Средства индивидуальной защиты

- •3. Общие требования пожарной безопасности

- •4. Правила безопасного хранения химических реактивов

- •2. Классификация химической посуды по назначению. Освоение простейших приемов работы с химической посудой

- •3. Определение плотности растворов ареометром и пикнометром

- •Определение плотности растворов ареометром

- •Определение плотности растворов пикнометром

- •4. Сборка установки для титрования. Определение объема 1 капли раствора

- •5. Определение карбонатной жесткости питьевой воды

- •6. Установление молярной концентрации серной кислоты по тетраборату натрия

- •7. Определение общей жесткости питьевой воды

- •8. Определение массовой концентрации карбоната натрия в кальцинированной соде

- •9. Определение массовой концентрации NaOh и Na2co3 при совместном присутствии

- •10. Определение кристаллизационной воды в кристаллогидрате сульфата меди (II)

- •Лабораторная работа №10 Исследование процесса адсорбции

- •11. Безопасность труда и пожарная безопасность в слесарной мастерской. Первичные средства пожаротушения. Оказание первой помощи Общие положения

- •Требования охраны труда перед началом работы в слесарной мастерской

- •Требования охраны труда во время работы в слесарной мастерской

- •Требования охраны труда по окончании работы

- •12. Ознакомление с типами трубопроводов, соединение трубопроводов

- •Трубопроводы классифицируются:

- •13. Ознакомление с типами трубопроводной арматуры. Малая тренажерная установка

- •14. Изучение устройства и принципа действия крана, вентиля, задвижки, дренажного вентиля

- •15. Изучение устройства и принцип действия клапанов

- •16. Устройство и принцип действия машин для перемещения жидкостей

- •17. Порядок пуска и остановки центробежного насоса, переход с работающего на резервный

- •18. Порядок пуска и остановки поршневого насоса

- •19. Устройство и принцип работы машин для перемещения газов

- •20. Пуск и остановка компрессора

- •21. Изучение тепловых процессов: выпаривание и кристаллизация

- •22. Ознакомление с большой тренажерной установкой. Технологическая схема. Спецификация оборудования

- •23. Изучение технологических схем подготовки пуска тренажерной установки

- •Описание технологического процесса

- •Отработка навыков пуска циркуляции колонны на большой установке

- •Пуск установки

- •Остановка тренажерной установки

- •26. Изучение неполадок при эксплуатации установки

- •Подготовка установки к ремонтным работам

- •29. Изучение процесса абсорбции

- •30. Моделирование процесса абсорбции на большой тренажерной установке

- •31. Изучение оборудования опытных установок с помощью тренажера

- •Подготовка установки к пуску. Пуск установки. Наблюдение за ведением процессов на тренажере

- •35. Моделирование тепловых процессов на установке

- •36. Моделирование перемешивания. Конструкции перемешивающих устройств

- •37. Моделирование процесса перегонки

- •38. Моделирование процесса ректификации

- •39. Моделирование процесса экстракции

- •40. Моделирование процесса адсорбции

- •41. Моделирование процесса растворения

- •Зачет по разделу №1

- •1. Безопасность труда и пожарная безопасность в слесарной мастерской

- •2. Соблюдение правил безопасной работы с контрольно-измерительными приборами

- •2. Требования безопасности перед началом работы.

- •3. Требования безопасности во время работы.

- •4. Требования безопасности в аварийной ситуации.

- •5. Требования безопасности по окончании работы.

- •3. Система автоматического контроля, управления и регулирования технологическими процессами

- •4. Первичные измерительные приборы

- •Первичные преобразователи для измерения температуры:

- •Первичные преобразователи для измерения давления:

- •Первичные преобразователи для измерения расхода пара, газа и жидкости:

- •Первичные преобразователи для измерения уровня:

- •5. Вторичные измерительные приборы

- •6. Принцип действия исполнительных механизмов

- •Общий принцип действия исполнительных механизмов

- •Виды исполнительных механизмов

- •Принцип действия автоматических регуляторов

- •И регулирования температуры

- •И регулирования уровня

- •И регулирования расхода

- •19. Контроль и регулирование параметров технологического процесса абсорбции

- •20. Контроль и регулирование параметров технологического процесса перегонки

- •Контроль и регулирование параметров технологического процесса обжига

- •23. Контроль и регулирование параметров технологического процесса карбонизации

- •24. Контроль и регулирование параметров технологического процесса гашения извести

- •25. Контроль и регулирование параметров технологического процесса фильтрации

- •26. Контроль и регулирование параметров технологического процесса очистки рассола

- •29. Составление спецификации на средства автоматизации

- •Зачет по разделу №2

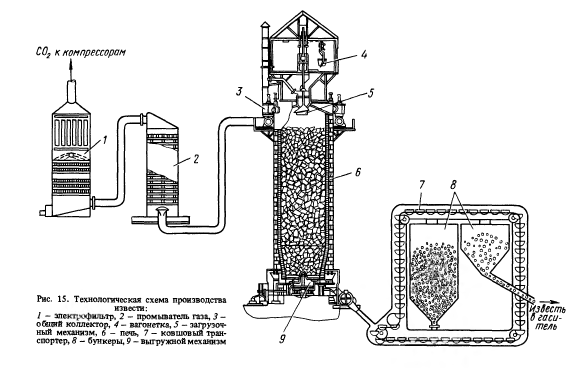

Контроль и регулирование параметров технологического процесса обжига

Цель работы: составить ФСА процесса обжига карбонатного сырья

Оборудование и материалы: персональный компьютер, ПО Easymnemo, Компас-3D

Ход работы:

Предполагаемая схема автоматизации извести обжигательных печей предусматривает стабильную нагрузку печей с учетом потребности в извести и поддержание оптимальных параметров процесса. Расход воздуха в печи поддерживается на заданном уровне регулятором расхода. Карбонатное сырье в вагонетках и добавляемое к нему топливо взвешивают на автоматических весах. Загрузку печи автоматически регулируют по высоте уровня шихты в печи. Для измерения уровня применяют ультразвуковые уровнемеры или специальные автоматические устройства с щупом. Если уровень шихты ниже нормы, регулятор, связанный с измерителем уровня, включает опрокидыватель вагонеток, которые разгружаются в печь до тех пор, пока уровень шихты в печи не достигнет заданного.

Схемой предусмотрено автоматическое регулирование отбора извести из печи. Параметром, по которому регулируют отбор извести, может служить температура газа в верхней или нижней ее части, однако на практике используется лишь температура в нижней части печи. Это объясняется тем, что температура газов в верхней части печи подвержена резким колебаниям в результате загрузки шихты отдельными порциями.

Сущность регулирования отбора извести сводится к следующему. Если, например, интенсивность отбора извести превышает норму, то зона обжига смешается вниз и температура в нижней части печи повышается. Изменение температуры воспринимает регулятор, который уменьшает число оборотов улиты и, следовательно, интенсивность отбора до тех пор, пока зона обжига не повысится и температура низа печи не придет в норму.

Автоматически регулируется также давление газа в верхней части печи. В содовом производстве количество получаемого при обжиге карбонатного сырья диоксида углерода превышает потребность в нем основного производства. Поэтому давление регулируется путем выброса части газа в атмосферу, для чего на выбросных трубах печей установлены дроссельные заслонки, степень открытия которых изменяется регуляторами давления.

Таким образом, схемой автоматизации предусмотрено автоматическое регулирование расхода сырья и топлива, положения уровня шихты в печи, зоны обжига (по температуре низа печи путем изменения числа оборотов улиты) и давления газов в верхней части печи.

Вывод: В данной работе мы составили ФСА процесса к обжига карбонатного сырья

23. Контроль и регулирование параметров технологического процесса карбонизации

Цель работы: выполнить ФСА процесса карбонизации

Оборудование и материалы: персональный компьютер, ПО Easymnemo, Компас-3D

Ход работы:

При автоматизации отделения карбонизации были решены две задачи: распределение общей нагрузки отделения по параллельно работающим колоннам и автоматизация работы отдельных колонн.

Ведущим потоком в схеме автоматизации отделения является поток диоксида углерода, поэтому задача распределения нагрузки фактически сводится к автоматизации распределения газовых потоков, поступающих в рабочие колонны. Автоматические системы распределения газа по колоннам из коллекторов 1-го и 2-го вводов сходны. Расход газа в каждую колонну измеряют диафрагмами и регулируют при помощи дроссельных заслонок на газопроводах, отводящих газ из общего коллектора к колоннам. Кроме того, в общем коллекторе имеется регулятор давления газа, который изменяет задание регуляторам расхода газа на колонны.

Система работает следующим образом. При увеличении, подачи газа компрессорами в коллектор давление в нем начинает возрастать и командный регулятор увеличит задание регуляторам расхода, которые откроют свои дроссельные заслонки и будут увеличивать расход газа до тех пор, пока давление в коллекторе не станет равным заданному, а следовательно. расход газа из коллектора - равным приходу. Если уменьшится расход газа на какую-либо колонну из-за ее зарастания осадком бикарбоната, то регулятор расхода газа этой колонны приоткроет свою заслонку до восстановления заданного значения расхода.

Системы автоматизации собственно процесса карбонизации должны обеспечить достаточно полное использование натриевого сырья и диоксида углерода в процессе и обеспечить хорошее качество кристаллов бикарбоната натрия, гарантирующее минимальные потери бикарбоната на фильтрах и высококачественную переработку его в содовых печах.

П оказатели

качества работы колонны обеспечивают

поддержание определенного соотношения

количеств аммиака в поступающей жидкости

и СО2

в подаваемом газе, а также определенного

температурного режима по высоте колонны.

оказатели

качества работы колонны обеспечивают

поддержание определенного соотношения

количеств аммиака в поступающей жидкости

и СО2

в подаваемом газе, а также определенного

температурного режима по высоте колонны.

Кроме перечисленных систем автоматики имеются еще регуляторы уровня жидкости в ПГКЛ-1 и КЛПК, воздействующие на поступление жидкости в эти аппараты, регуляторы расхода газа в КЛПК. регулятор давления газа в коллекторе газа КЛПК, воздействующий на количество газа, перепускаемого из этого коллектора в коллектор газа 2-го ввода.

Вывод: В данной работе мы составили ФСА процесса карбонизации