КУРСОВОЙ

.pdf

22

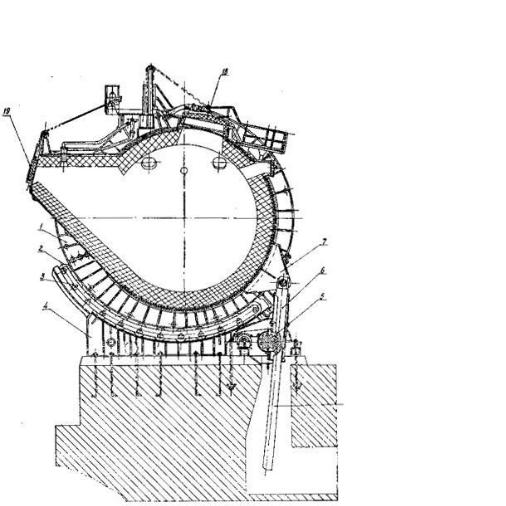

Рисунок 2.3 – Структурний вид міксер (позиції наведено в тексті)

Командоапарат 15 з'єднаний з валом малої шестерні через кінематичний редуктор 14. Вал зубчастої передачі на вал шестерні, що входить у зачеплення з рейкою, опираються на підшипники ковзання, корпуса яких установлені на рамі 16. Електродвигун і редуктор змонтовані на рамі 17.

Механізм повороту міксера оснащено пристроєм для ручного розгальмовування гальм на випадок аварійного відключення напруги.

Відкривання й закривання кришок 18, 19 заливального отвору й носка здійснюється за допомогою спеціальних механізмів, один із яких установлений па рівні фундаменту привода міксера, а іншої – на площадці на верху

23

Торкрет–машина

У мартенівських цехах застосовуються торкрет – машини й установки різної конструкції й з різними способами торкретування.

Найбільше поширення одержала машина ТМЗ, створена на комбінаті

«Запоріжсталь».

Торкрет–машина ТМЗ (рисунок 2.4) сконструйована на базі пневмонасоса БМ–60 і призначена для напівсухого торкретування вертикальних, похилих стін і склепінь мартенівських печей, а також корпусів міксерів.

Всі вузли машини змонтовані на звареній рамі самохідного візка.

Механізм пересування візка складається з електродвигуна 2, двоступінчастого редуктора 3, сполучної муфти 4, передавального вала 5, двох ведучих 6 і двох ведених 7 ходових коліс, опорних букс 8, із пружинами, що амортизують.

Електродвигун і редуктор кріпляться на спеціальній підставі 9, що фікується за допомогою двох пружинних підвісок 10 і вкладишів на передавальному валу.

Знімний бункер 11 призначений для зберігання торкрет – порошку. Бункер має цапфи 12 для перевезення його або всієї машини краном. У нижній частині бункер постачений секторним або плоским затвором 13 з ручним керуванням,

за допомогою якого виробляється засипання матеріалу в робочу камеру пневмонасоса (бункера). Для класифікації торкрет – порошку в горловині бункера 11 є сітка 14.

Камерний пневмонасос 15 являє собою посудину, що перебуває під тиском стисненого повітря й постачений пневмосистемою 16 з манометром,

запобіжним клапаном і ресивером. У верхній частині бункера пневмонасоса змонтована завантажувальна вирва.

По матеріальному шлангу зважений у струмені повітря порошок транспортується до стовбура й потім з великою швидкістю викидається з нього,

попередньо воложачись у змішувачі 19 й утворюючи при цьому торкрет – масу.

24

Вода подається в змішувач із бака 20 відцентрово–вихровим насосом 21 з

індивідуальним електроприводом 22.

Стовбур машини 23 – сталева труба, на одному кінці якої кріпиться змішувач 19 і матеріальний шланг 18, а на іншому – сопло 24, розташоване соосно в робочому органі – трубі.

Рисунок 2.4 – Торкрет–машина (позиції наведено в тексті)

Устаткування шлакоуборки під печами

Для збирання шлаків з печі застосовуються, в основному, дві системи,

що складаються з:

а) візка з жужільною чашею, що пересуває за допомогою тягових органів– тросів, ланцюгів, лебідки й системи блоків по рейковому шляху,

прокладеному на настилі із плит або на спеціальній естакаді;

б) викочуваного візка з жужільною чашею, що пересувається за допомогою самохідного візка з електромеханічним приводом по рейковому шляху, прокладеному на подовженій естакаді.

25

На різних заводах візки шлакоуборки мають відмінності в конструктивних особливостях, у ширині колії, способах стропування тягнучих органів. Наприклад, застосовуються тривісні із двома жужільними чашами.

Як, правило, візок шлакоуборки – двохосьовий й складається з наступних вузлів (рисунок 2.5): твердої кільцевої рами 1 з опорами для установки жужільної чаші 2, поздовжньої рами 3, ходових коліс 4 з опорними підшипниками 5, установленими на осі 6.

Рисунок 2.5 – Візок шлакоуборки (позиції наведено в тексті)

Сталерозливочний ківш

Сталерозливочний ківш служить для приймання металу з мартенівської печі й розливання його по виложницям.

Сталерозливочний ківш (рисунок 2.6) складається зі звареного або клепаного корпуса 1, одного або двох стопорних пристроїв. 2, кантовального пристрою 3, носка для зливу шлаків 4. Корпус ковша складається з нижньої обічайки із днищем, верхньої обічайки й середньої обічайки з кільцями жорсткості й цапфових вузлів. Сталеві ковані цапфи 5 запресовуються в

26

цапфові плити 6, приварені до середньої частини кожуха й до кілець жорсткості.

Стопорний пристрій призначений для відкривання й закривання отворів розливочних стаканів під час розливання стали. Керування стопором ручне, на ньому передбачена установка гідроциліндра, що дозволяє здійснювати дистанційне керування. У нормальному положенні стопор щільно закриває отвір розливочного стакана за рахунок ваги деталей, що рухаються,

стопора й пружини регулювання зусилля притиснення.

Рисунок 2.6 – Сталерозливочний ківш (позиції наведено в тексті)

Шлаковоз

Шлаковози служать для транспортування рідких шлаків від мартенівських печей на жужільний відвал.

27

Шлаковоз (рисунок 2.7) складається з рами 1 з вигнутими балками,

ходових візків 2, опорного кільця 6 із цапфами, на якому на якому насаджені бігунки із зубчастими секторами 5, ковша 7, механізму кантування ковша 8. На стійках 4 закріплені рейки з рейками 10 для перекочування й повороту ковша. Від випадання з кільця при кантуванні ківш утримується упорами 9. Рама обладнана автозчепленням 3. Для запобігання від перекидання шлаковоз постачений захват–кліщами, що прикріплюються до рейок залізничної колії.

Рисунок 2.7– Шлаковоз (позиції наведено в тексті)

28

2.2Огляд та аналіз існуючих конструкцій щокових дробарок

2.2.1Технологічний процес подрібнення матеріалів

Дробленням і здрібнюванням називають процеси руйнування шматків на більш дрібні шляхом дії зовнішніх сил, що долають внутрішні сили зчеплення між частками. Умовно вважають, що при дробленні виходять шматки крупністю більш 5 мм, а при здрібнюванні – менш 5 мм. Машини, за допомогою яких здійснюють дроблення й здрібнювання, відповідно називають дробарками й млинами [2].

Здрібнювання матеріалів здійснюється шляхом роздавлювання,

розколювання, стирання й удару. У більшості випадків ці види впливу на матеріал використовуються комбіновано; при цьому звичайно основне значення має один з них, що обумовлене конструкцією машини, застосовуваної для здрібнювання.

Залежно від фізико–механічних властивостей і розмірів шматків

(крупності) матеріалу, що подрібнюється, вибирають той або інший вид впливу.

Так, дроблення твердих і тендітних матеріалів роблять роздавлюванням,

розколюванням і ударом, твердих і грузлих – роздавлюванням і стиранням.

Дроблення матеріалів звичайно здійснюється сухим способом (без застосування води), тонке здрібнювання часто проводять мокрим способом (з використанням води). При мокрому здрібнюванні пилоутворення не спостерігається й полегшує транспортування здрібнених продуктів.

Результат подрібнення характеризується ступенем здрібнювання – кількісна характеристика процесу, що показує в скільки раз зменшився розмір шматків матеріалу при дробленні або здрібнюванні.

Часто розміри шматків вихідного матеріалу досягають 1500 мм, тоді як у технологічних процесах іноді використовується матеріал, розміри часток якого становлять частки мікрона. Такі ступені здрібнювання досягаються при здрібнюванні в кілька стадій, оскільки за одне приймання (на одній машині) не

29

вдається одержати продукт заданої кінцевої крупності. Залежно від розмірів найбільш великих шматків вихідного й здрібненого матеріалу орієнтовно розрізняють наступні види дроблення:

1)Велике (i=2–6);

2)Середнє (i=5–10);

3)Дрібне (i=10–50);

4)Тонке (i=50–100);

5)Надтонке (більше 100).

Дроблення й особливе здрібнювання досить енергоємні операції, тому необхідно прагнути до зменшення маси матеріалу, що переробляється,

керуючись принципом: не подрібнювати нічого зайвого. По цьому принципу з матеріалу, що підлягає здрібнюванню, доцільно перед дробаркою виділити

(наскільки це можливо) шматки дрібніші того розміру, до якого проводиться здрібнювання на даній стадії. Виділення "дріб'язку" здійснюється ситовою класифікацією–поділом сипучих матеріалів на класи по крупності шляхом просівання через одне або кілька сит. Класифікація дозволяє в значній мірі запобігти влученню в подрібнювач шматків матеріалу, розміри яких менше або рівні заданому найбільшому розміру шматків продукту, одержуваного в даній дробарці. При цьому зменшується витрата енергії на здрібнювання, стає можливим збільшення продуктивності подрібнювача, кінцевий продукт виходить більш рівномірним по розмірам шматків.

Дробарки працюють у відкритому й замкненому циклах.При здрібнюванні у відкритому циклі матеріал проходить через подрібнючу машину один раз. У

відкритому циклі проводять велике й середнє дроблення, коли не потрібно одержувати максимальні шматки кінцевого продукту певного розміру. При наявності "дріб'язку" у вихідному матеріалі його попередньо класифікують, при цьому "дріб'язок" не подають в подрібнювач, а відразу приєднують до кінцевого продукту.

30

2.2.2 Аналіз конструкцій щокових дробарок

Щокові дробарки застосовують для великого і середнього дроблення різних матеріалів в багатьох галузях народного господарства, в основному в металургії, гірничо–рудній промисловості і промисловості будівельних матеріалів. Принцип роботи щокової дробарки полягає в наступному. У камеру дроблення, що має форму клину і утворену двома щоками, з яких одна в більшості випадків є нерухомою, а інша рухливою, подається матеріал, що підлягає дробленню. Завдяки клинообразной формі камери дроблення шматки матеріалу розташовуються по висоті камери залежно від їх великості: більші – вгорі, менш більші – внизу. Рухлива щока періодично наближається до нерухомої, причому при зближенні щік (рух стискування) шматки матеріалу дробляться, при відході подвижной щоки (холостий хід) шматки матеріалу просуваються вниз під дією сили тяжіння, виходячи з камери дроблення, якщо їх розміри стали менше найбільш вузької частини камери, яку називають вихідною щілиною, або займають нове положення, відповідне своєму новому розміру. Потім цикл повторюється.

Щокові дробарки розділяють на два основних виконання: із простим рухом щоки ЩПД і зі складним рухом щоки ЩДС.

У щоковій дробарки із простим рухом щоки точки рухливої щоки рухаються прямолінійно або по дузі окружності, близької до прямої. У щоковій дробарки зі складним рухом точки рухливої щоки рухаються по замкнутих кривих.

Крім того, розрізняють дробарки з верхнім підвісом щоки або з нижньою її опорою; із шарнірно–важільним або з кулачковим механізмом привода; з

розпірними плитами або без них; із твердими або пружними кінематичними ланками; з електро– або гідроприводом; з фіксованими траєкторіями щоки або динамічно змінними (інерційні дробарки); із приводом рухливої щоки від одного або двох головних валів; з однієї, двома або трьома камерами дроблення.

31

Незважаючи на розноманітність конструкцій, найбільше поширення мають ЩДП із верхнім підвіском щоки. Ця схема шарнірно–важільного механізму з ексцентрико–шатунним приводом, завдяки невеликому відхиленню розпірних плит від горизонталі забезпечує в 15–20 разів більше зусилля, що роздавлює,

між щоками. При нижньому підвісі ускладнене розвантаження матеріалу.

Робочими елементами щокових дробарок є дві щоки (рисунок 2.8):

нерухома 1 і рухома щока 2. Щоки утворюють пащу. Матеріал поступає в пащу згори. При зближенні щік шматки матеріалу руйнуються, а при розбіжності подрібнений матеріал висипається через нижню щілину пащі.

Рухливу щоку підвішують на осі за верхній кінець як показано на рисунку

2.8, а, б, в і е, або за нижній – рисунку 2.8, г і д.

Рисунок 2.8 – Варіанти підвісу і приводу рухливої щоки (позиції наведено в тексті)

При верхньому підвісі найбільший розмах здійснює нижній кінець рухливої щоки. Ширина щілини в процесі роботи дробарки змінюється.

Гранулометричний склад подрібненого матеріалу, що виходить через цю щілину, різний.