Кириленко. Розрахунки щокової дробарки

.pdf

50

де С – коефіцієнт пропорційності для ременів нормального перетину,

С=(3…5); |

|

|

d1 (3...5) 3 |

430 103 |

(227...377) мм. |

Приймаємо діаметр приводного (малого) шківа рівним d1=355 мм.

Діаметр ведомого шківа:

d2 d1 U (1 ε ) , мм, |

(4.16) |

де – відносне ковзання паса, для пасових передач із регульованим натягом паса приймаємо =0,01.

d 2 355 3,5 (1 0,01) 1230 мм.

Приймаемо d2=1250 мм.

Уточнення передатного числа знаходемо з виразу:

U |

|

d2 |

; |

(4.17) |

|

||||

Ф |

|

d1 |

U1250 3,521 .

Ф355

Відхилення передатного числа від номінального знаходемо з формули:

U |

(UФ |

U ) |

100% |

5% ; |

(4.18) |

|

|

U

U (3,521 3,5) 100% 0,6 5% . 3,5

51

Відхилення передатного числа в межах допустимого значення, умову виконано.

Попереднє значення міжосьової відстані відкритої передачі розраховуємо в діапазоні:

аmin |

0,55 (d1 d2 ) T0 , мм; |

(4.19) |

аmаа |

(1...2) (d1 d 2 ) , мм, |

(4.20) |

де Т0 – висота перетину паса, Т0=13,5 мм.

аmin 0,55 (355 1250) 14 897 мм;

аmаа (1...2) (355 1250) (1605...3210) мм.

Приймаємо а=2000 мм.

Довжину паса (без обліку припуску на з'єднання кінців) знаходемо з формули:

|

(d d )2 |

|

|

|

||

LP 2 a 0,5 π (d1 d2 ) |

1 |

2 |

, мм; |

(4.21) |

||

|

|

|||||

4 |

a |

|||||

|

|

|

|

|||

LP 2 2000 0,5 3,14 (355 1250) |

(1250 355)2 |

6620 |

мм. |

|||

4 2000 |

|

|||||

|

|

|

|

|||

Отриману розрахункову довжину паса LР округляємо до найближчого стандартного значення, а потім уточнюємо міжосьову відстань.

Приймаємо довжину паса зі стандартного ряду LP=6700 мм.

Уточнену (дійсну) міжосьову відстань знаходемо з виразу:

|

|

|

52 |

|

ау 0,125 [2 LP ω |

[2 L ω 2] 8 у ], мм, |

(4.22) |

|

|

P |

|

де |

(d |

1 d 2 ), мм; |

(4.23) |

|

3,14 (355 1250) 5039,7 мм; |

|

|

|

у (d 2 d1 ) 2 , мм2; |

(4.24) |

|

|

у (1250 355)2 801025 мм2. |

|

|

Уточнена (дійсна) міжосьова відстань:

ау 0,125 [2 6700 5039,7 [2 6700 5039,7]2 8 801025] 2041 мм.

Кут охоплення меньшого шківа знаходемо з формули:

ϕ 1800 |

570 d2 d1 |

1200 , |

(4.25) |

||||

|

|

|

|

ay |

|

|

|

ϕ 1800 |

57 |

1250 355 |

|

1550 |

1200 . |

||

|

|

||||||

|

|

2041 |

|

|

|

||

Кут охоплення в межах допустимих значень.

Вибираємо клиновий пас перетином С(В) з довжиною LP=6700 мм із кордшнуром у несучому шарі.

Пас С(В)–6700 IV ГОСТ 1284.1 – 89[12].

Колову швидкість паса знаходемо з формули:

V |

π d1 n1 |

, м/с; |

(4.26) |

|

60 |

||||

|

||||

|

|

|

53

V 3,14 0,355 1000 18,57 |

м/с. |

60 |

|

Число пасів, яке необхідні для передачі необхідної потужності:

Z |

P CP |

|

P CP |

, |

(4.27) |

|

P0 CL Cα CZ |

||||

|

[P] |

|

|

||

де Р0 – потужність, що допускається для передачі одним пасом, кВт;

Р0 =14,8 кВт [3];

СL – коефіцієнт, що враховує вплив довжини паса, С L =1,04 [13];

С P |

– коефіцієнт режиму роботи, С P =1,6 [13]; |

|||

C |

– коефіцієнт, що враховує кут охоплення малого шківа, |

|||

C =0,93 [13]; |

|

|

||

CZ |

– коефіцієнт, що враховує число пасів у передачі, CZ =0,85 [13]. |

|||

|

Z |

|

45 1,6 |

7,88 (пасів). |

|

|

11,1 1,04 0,93 0,85 |

||

|

|

|

|

|

Приймаємо Z=8 пасів.

Остаточно приймаємо пас С(В)–6700 IV ГОСТ 1284.1 – 89.

Попередній натяг кожної гілки клинового паса знаходимо за формулою:

F |

850 P1 CP |

CL |

θ V 2 |

, Н, |

(4.28) |

|

|

||||

0 |

Z V Cα |

|

|

||

|

|

|

|

|

де – коефіцієнт, що враховує вплив центобіжних сил, приймається в залежності від типу перетина паса, при пасі типу С(В) приймаємо =0,3.

F |

850 45 1,6 1,04 |

0,3 18,572 |

560Н . |

||

0 |

8 |

18,57 |

0,93 |

|

|

|

|

||||

|

|

|

|

54 |

Силу, що діє на вал від пасової передачі знаходимо за формулою: |

|

|||

S |

2 F Z sin α , Н; |

(4.29) |

||

B |

0 |

2 |

|

|

|

|

|

|

|

SB 2 560 8 sin 1550 8750 Н. 2

4.2.3 Розрахунки навантажень, що діють на елементи щокової дробарки

Вихідні дані: |

|

Потужність електропривода |

Р=45 кВт. |

Кут захоплення |

200 . |

Частота обертання ексцентрикового вала |

n 5,15с 1 . |

Рух щоки в розвантажувальному отворі |

SH=0,011 м. |

Ексцентриситет вала |

r=12 мм=0,012м. |

ККД дробарки |

η=0,85. |

Кут між розпірною плитою та |

|

горизонтальною площиною |

200 . |

Визначення зусилля дроблення Q проводиться з вираження роботи дроблення:

2 A

РР SCP .

Однак за експериментальними даними уточнене значення максимального зусилля визначається з виразу:

|

4,1 Р η |

|

|

||||

РР |

|

, кН. |

(4.30) |

||||

|

|

|

|

||||

n (S H |

|

2 е) cosα |

|||||

|

|

|

|||||

55

Підставив відомі значення, отримаємо:

РР |

4,1 45 0,85 |

926 кН. |

5,15 (0,011 2 0,012) cos 200 |

Для запобігання неправильного спрацьовування запобіжних пристроїв, на випадок попадання не дроблених тіл, отримане значення рекомендується збільшити в 1,5 рази, тому остаточно вираження для максимального зусилля можна записати:

РР max 1,5 РР 1,5 926 1389 кН.

Найбільше зусилля, що діє по розпірній плиті в ЩДС розраховують з виразу:

Т max |

|

Р |

Р max |

, кН, |

(4.31) |

|

|

|

|

2 cos( )

де β – кут між розпірною плитою та горизонтальною площиною, β=200;

Т max |

|

|

1389 |

|

|

907 кН . |

|

|

|

|

|||

|

cos(200 |

20 |

0 ) |

|||

|

2 |

|

||||

Зусилля, що діє уздовж рухливої щоки на ексцентриковий вал, визначають по формулі та використовується для розрахунків ексцентрикового вала на розтягування.

РЩ max Тmax sin( ), |

(4.32) |

Р Щ max 907 sin(200 200 ) 583 кН .

56

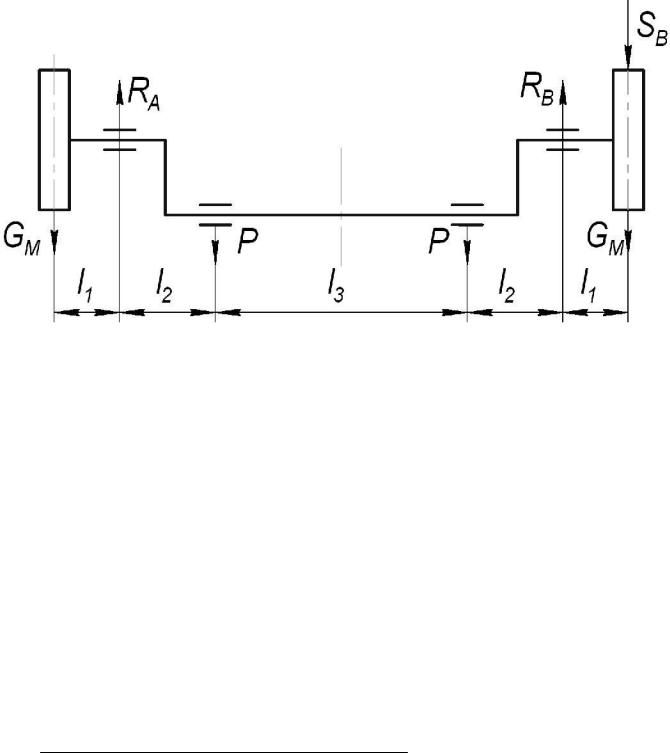

1 – щока нерухома; 2 – щока рухома; 3 – вал ексцентриковий; 4 – опорна плита.

Рисунок 4.3 – Схема до розрахунків навантажень, що діють на елементи щокової дробарки

4.3 Розрахунок ексцентрикового валу

Ексцентриковий вал розраховують на одночасну дію від моменту вигину та

кручення вала в небезпечних перетинах. |

|

|

|

|

|

Вихідні дані до розрахунку: |

|

|

|

|

|

– вага маховика |

GM=2050 кг=20500 Н=20,5 кН; |

||||

– зусилля в шатуні |

P' |

PЩ max |

|

583 |

291,5 кН; |

|

|

||||

|

2 |

2 |

|

||

– зусилля від пасової передачі |

SB=8750 H=8,75 кН; |

||||

– плечі сил |

l1=368 мм; l2=260 мм; l3=428 мм; |

||||

крутний момент на валу ексцентрикового вала М 2 1445 Н·м;

57

Рисунок 4.4 – Схема навантаження ексцентрикового валу

L 2 l2 l3 2 260 428 948 мм.

Визначимо значення реакцій опор RA та RВ використовуючи розрахункову схему (рисунок 4.4) та вихідні дані до розрахунку.

M A 0;

Р l2 Р (l2 l3 ) RB (2 l2 l3 ) GM (l1 2 l2 l3 ) SB (l1 2 l2 l3 ) GM l10;

RB |

Р l2 Р (l2 l3 ) GM (l1 L) SB (l1 L) GM l1 |

; |

|

|||

|

L |

|||||

|

|

|

|

|

|

|

R |

|

|

|

291,5 260 291,5 (260 428) 20,5 (368 948) 8,75 (368 948) 20,5 368 |

|

|

|

B |

|

948 |

|

|

|

|

|

|

|

|

||

=324 кН

RВ=324 кН.

|

|

|

|

|

|

|

|

|

|

58 |

M В |

0 ; |

|

|

|

|

|

|

|||

G M (l1 2 l 2 |

l3 ) R А ( 2 l 2 l3 ) Р (l 2 l3 ) Р l 2 |

G M l1 S B l1 |

0 ; |

|||||||

R А |

G M (l1 L ) Р (l 2 l3 ) Р l 2 G M |

l1 S B l1 |

; |

|

|

|

||||

|

|

|

|

|

|

|||||

|

L |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

20,5 (368 948) 291,5 (260 428) 291,5 260 20,5 368 8,75 368 |

308,75 кН |

|

|||||

А |

|

|

||||||||

|

|

|

|

948 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RA=308,75 кН.

Перевірка:

GM RА Р Р RВ GM SB 0;

20,5 308,75 291,5 291,5 324 20,5 8,75 0.

Проведемо розрахунок моментів вигину по небезпечним перетинам

(рисунок 4.5).

Згинаючі моменти по небезпечним перетинам претин І

МВ GM l1 ;

МВ 20,5 0,368 7,544 кН·м;

претин ІІ

МВ GM (l1 l2 ) RA l2 ;

МВ 20,5 (0,368 0,26) 308,75 0,26 67,4 кН·м;

претин ІІІ

59

МВ GM (l1 l2 l3 ) RA (l2 l3 ) Р l3 ;

М В 20,5 (0,368 0,26 0,428) 308,75 (0,26 0,428) 291,5 0,428 66 кН·м;

претин ІІІ

МВ GM (l1 l2 ) SB (l1 l2 ) RB l2 ;

М В 20,5 (0,368 0,260) 8,75 (0,368 0,26) 324 0,26 66 кН·м;

претин ІV

МВ SB l1 GM l1;

МВ 8,75 0,368 20,5 0,368 10,764 кН·м.

Згідно отриманим значенням креслимо епюри згинальних і крутних моментів (рисунок 4.5).

Умова міцності згідно з четвертою теорією міцності:

σ Е  σ 2В 3 τ КР2 [σ ] , МПа, (4.33)

σ 2В 3 τ КР2 [σ ] , МПа, (4.33)

де σВ – напруження вигину вала; τКР – напруження кручення вала;

[σ] – максимально допустиме напруження матеріалу валу (відповідно

до межі плинності), для сталі 40Х:

σ |

σ ДОП |

|

σ Т |

|

540 |

104 МПа, |

|

|

|

n |

|||||

|

n |

|

5 |

|

|||