- •Введение

- •Раздел 1. Классификация тко

- •Раздел 2. Технологии обращения с тко

- •2.1. Сбор и хранение

- •2.2. Транспортирование

- •2.3. Обработка

- •2.4. Размещение

- •2.5. Утилизация и обезвреживание

- •2.5.1. Компостирование

- •2.5.2. Сжигание

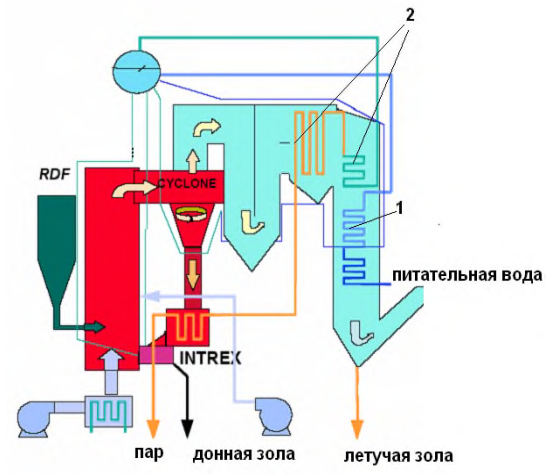

- •1 ̶ Экономайзер; 2 ̶ конвективный пароперегреватель; 3 ̶ циклоны

- •2.5.3. Пиролиз

- •2.5.4. Газификация

- •2.5.5. Переработка в rdf-топливо

- •Раздел 3. Современные тенденции и инновации в обращении с тко

- •Раздел 4. Расчетное количество твердых коммунальных отходов, образующихся на территории г. Севастополя

- •Раздел 5. Рекомендации по улучшению ситуации в области обращения с тко

- •Заключение

- •Перечень сокращений и условных обозначений

- •Библиографический список

2.5.2. Сжигание

Самым простым и широко распространенным методом утилизации ТКО является простое сжигание. Сжигание ̶ процесс окисления необработанных отходов, содержащих органические вещества, который проводится в печах различных конструкций.

Целеполагание сжигания отходов заключается в:

обезвреживании отходов, направленном на уменьшение их массы, изменение состава, физических и химических свойств в целях снижения негативного воздействия отходов на здоровье человека и окружающую среду;

утилизации отходов, направленной на получение энергии, выделяемой при горении отходов или их компонентов.

Преимущества:

• уменьшение объема отходов в 10 раз;

• снижение риска загрязнения почвы и воды отходами;

• возможность рекуперации образующегося тепла.

Недостатки:

• опасность загрязнения атмосферы;

• уничтожение ценных компонентов;

• высокий выход золы и шлаков (около 30 % по массе);

• низкая эффективность восстановления черных металлов из шлаков;

• сложность стабилизации процесса сжигания.

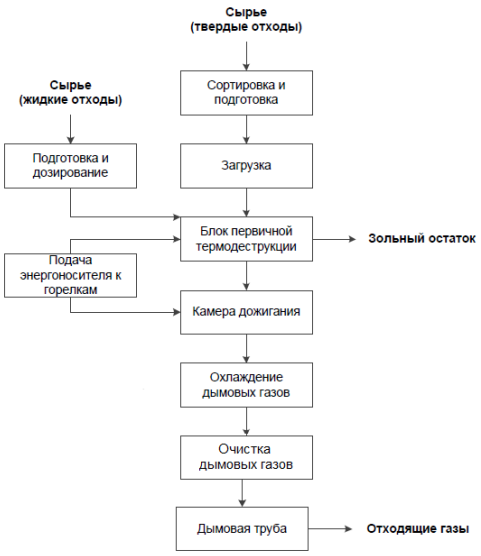

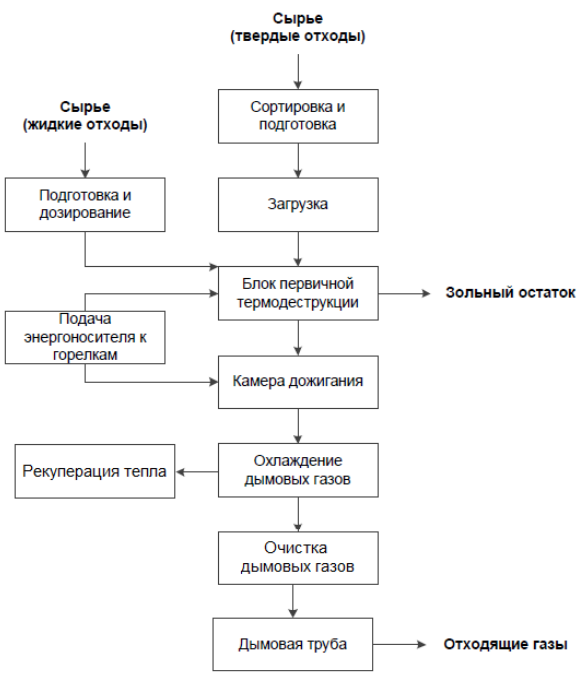

Блок-схемы сжигания отходов с различными подходами в целеполагании (с целью обезвреживания и получения различных видов энергии) приведены на рисунках 2.4 и 2.5.

Рисунок 2.4 ̶ Общая схема сжигания отходов с целью обезвреживания

Рисунок 2.5 ̶ Общая схема сжигания отходов с целью получения различных видов энергии

Метод сжигания применяется на современных предприятиях и считается наиболее универсальным, надежным и эффективным по сравнению с другими термическими методами утилизации и обезвреживания отходов.

Технология сжигания отходов во вращающихся печах.

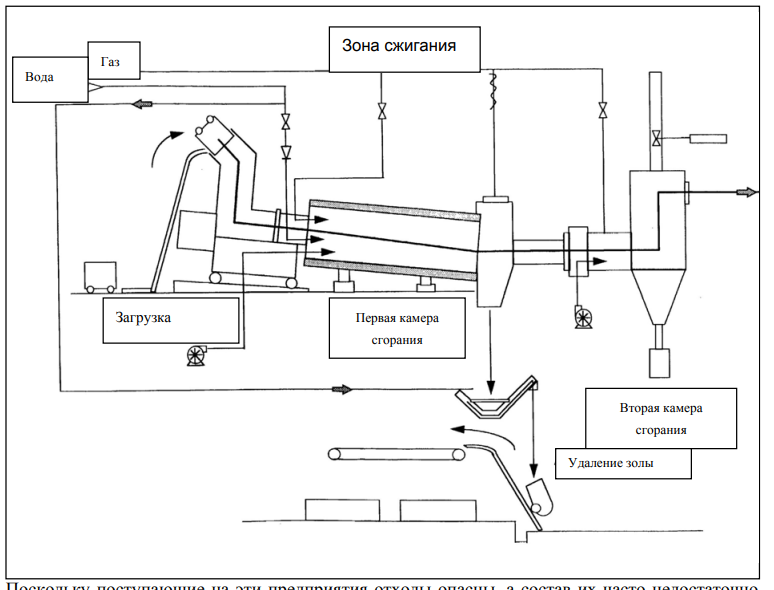

Барабанные вращающиеся печи (см. рисунок 2.6) широко используют за рубежом для сжигания ТКО. Обычно барабанная вращающаяся печь представляет собой стальной барабан, имеющий футеровку из огнеупорного кирпича, бетона или водоохлаждаемую, который вращается со скоростью 0,05 – 2 об/мин

Рисунок 2.6 ̶ Принципиальная схема печи для сжигания опасных отходов

Барабанные печи устанавливаются с небольшим наклоном в направлении движения отходов. Температуру в барабанной печи в зависимости от вида сжигаемых отходов поддерживают в пределах 900 – 1200 °C. В случае необходимости дополнительное топливо или жидкие горючие отходы подаются через горелочное устройство, повышая температуру внутри печи. Поступившие отходы, перемешиваясь при вращении печи, подсушиваются, частично газифицируются и перемещаются в зону горения. Излучение от пламени в этой зоне раскаляет футеровку печи и способствует выгоранию органической части отходов и подсушки вновь поступивших. Отходы и топливо, а также окислитель (воздух), подаются со стороны загрузки, шлак выгружается с противоположного торца печи в твердом виде или в виде расплава.

Сжигание отходов с помощью барабанных вращающихся печей ̶ наиболее распространенный метод. Их использование позволяет изменять режимы работы без существенного технического перевооружения и смены технологии, следовательно, использование этой конструкции дает возможность переработки более широкого спектра отходов. Многоцелевое назначение определяет более серьезные требования к обеспечению экологической безопасности. Для этих целей используется многоступенчатая газоочистка, в составе которой рационально использование адсорбционных реакторов, наиболее часто исполненных в виде рукавных фильтров (однако имеются и другие конструкции). В качестве адсорбентов тяжелых металлов и соединений группы диоксинов используются активированный уголь и цеолиты.

Технология сжигания отходов во взвешенном (кипящем) слое.

Принцип работы реакторов с кипящим слоем состоит в подаче газов (воздуха) через слой инертного материала (песок с размером частиц 1 – 5 мм), поддерживаемого колосниковой решеткой. При критической скорости потока газа инертный слой переходит во взвешенное состояние, напоминающее кипящую жидкость. Поступивший в реактор отход интенсивно перемешивается с инертным слоем, при этом существенно интенсифицируется теплообмен.

Воздухораспределительная решетка обеспечивает равномерность прохождения потока воздуха через слой для обеспечения хорошего псевдоожижения. Применяются три типа обычных решеток: перфорированная решетка, решетка с насадками и трубчатая решетка.

Для установок, в которых разогрев слоя осуществляется с помощью газовых горелок или мазутных форсунок, конструкция решетки должна быть рассчитана на прохождение горячих газов. Обычно в таких случаях применяются водоохлаждаемые решетки либо решетки из жаропрочных, легированных сталей.

В зависимости от характера псевдоожижения различают три модификации кипящего слоя:

а) Реакторы со стационарным кипящим слоем обычно состоят из цилиндрической или прямоугольной топочной камеры (см. рисунок 2.7), ограниченной газораспределительной решеткой, конструкция которой предусматривает возможность удаления шлака.

Рисунок 2.7 ̶ Топка с кипящим слоем

б) Циркулирующий кипящий слой отличается от стационарного кипящего слоя наличием по тракту дымовых газов циклонных золоуловителей (см. рисунок 2.8). Уловленный материал возвращается из циклонов в слой, где продолжается обработка отходов.